1.本发明涉及气凝胶结构体及其制造方法。

背景技术:

2.作为绝热性能高的绝热材,已知有使气凝胶或干凝胶(以下,统称为“气凝胶”)保持在无纺布等的纤维上而成的气凝胶结构体。气凝胶具有比空气的平均自由程68nm更小的细孔,固体的热传导和由对流引起的热传导少,并具有高疏水性。已知由于这样的结构,气凝胶结构体具有比空气更优异的绝热效果。

3.另外,气凝胶具有机械强度低、制造成本大的特征。因此,在并非需要大面积且厚膜的绝热材的情况,而在将绝热材设置在狭小空间、特别是将绝热材夹在小部件之间的情况下,优选采用含有气凝胶的绝热材。优选地,设置在这种狭小空间中的绝热材的尺寸(厚度)变化小。

4.例如,日本特开2019

‑

181809号公报(以下记为“专利文献1”)公开了提供尺寸稳定性和绝热性优异的绝热材的方法。

5.专利文献1公开了包括以下步骤的绝热材的制造方法。即,专利文献1所公开的绝热材的制造方法包括:调整气凝胶前驱体的步骤(原料混合步骤)、使原料含浸于无纺布并进行复合化的步骤(含浸步骤)、以及将复合体夹在膜之间的步骤(夹膜步骤)。另外,绝热材的制造方法包括:局部地加热复合体以促进凝胶化反应的步骤(加热步骤)、对复合体进行加压的步骤(加压步骤)、以及促进二氧化硅粒子的骨架生长的步骤(养护步骤)。此外,公开了包括膜剥离步骤、疏水化步骤以及干燥步骤的绝热材的制造方法。

6.根据上述绝热材的制造方法,能够制造即使在电子设备等的壳体内的狭窄空间中也能够获得充分的绝热效果、压缩性优异的绝热材。

7.另外,由专利文献1的方法制造的绝热材有意地形成隆起部和平坦部。由此确认到,当所需的压缩力被施加在绝热材上时,隆起部优先压坏,剩余的平坦部的绝热结构得以保存。

8.然而,近年来,需要生产率更良好地制造尺寸稳定性和绝热性优异的气凝胶结构体的方法。

技术实现要素:

9.本发明提供尺寸稳定性和绝热性优异、且能够生产率良好地制造的气凝胶结构体及制造方法。

10.本发明的气凝胶结构体具备:在纤维材料之间保持有气凝胶的复合层;以及设于复合层的至少一侧的面上,由气凝胶形成的气凝胶层。气凝胶层具有从与复合层相反侧的面突出的凸部。并且,凸部处的气凝胶的密度比凸部以外的气凝胶层中的气凝胶的密度高0.1%以上且3.0%以下。

11.另外,本发明的气凝胶结构体的制造方法包括从沿着与纤维材料的输送方向交叉

的方向不连续地移动的喷嘴向被连续输送的纤维材料喷出溶胶,使溶胶含浸于纤维材料,生成纤维材料和水凝胶的复合体的复合体生成步骤。此外,气凝胶结构体的制造方法包括对复合体进行表面修饰的表面修饰步骤、以及使复合体干燥的步骤。

12.根据本发明,可以提供尺寸稳定性和绝热性优异、且能够生产率良好地制造的气凝胶结构体及制造方法。

附图说明

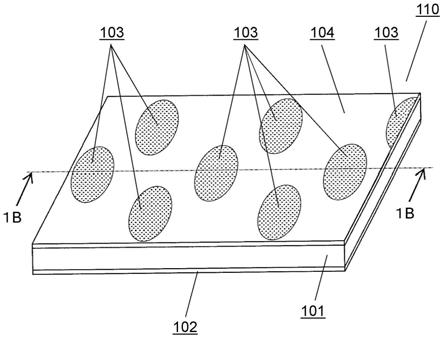

13.图1a是根据本发明的实施方式的气凝胶结构体的示意图。

14.图1b是根据本发明的实施方式的气凝胶结构体的示意图。

15.图2是气凝胶结构体的制造方法的步骤图。

16.图3是用于对朝向输送方向连续输送的无纺布中的溶胶的分布进行说明的图。

17.图4a是例示了溶胶含浸于无纺布的状态的图。

18.图4b是例示了溶胶含浸于无纺布的状态的图。

19.图5a是表示气凝胶结构体的外观的图。

20.图5b是表示气凝胶结构体的外观的图。

具体实施方式

21.以下,对于本发明的实施方式,参照附图并进行说明。

22.(实施方式)

23.对于根据本发明的实施方式的气凝胶结构体110,参照图1a及图1b,分项地进行说明。

24.图1a及图1b是根据本发明的实施方式的气凝胶结构体110的示意图。详细地,图1a是气凝胶结构体110的示意性透视图。图1b是气凝胶结构体110的示意性截面图(1b

‑

1b截面)。本实施方式的气凝胶结构体例如可用作绝热材。

25.<气凝胶结构体110的结构>

26.首先,对本实施方式的气凝胶结构体110的结构进行说明。

27.如图1a及1b所示,气凝胶结构体110具备:由纤维材料和气凝胶构成的复合层101、以及位于复合层101的上表面及下表面的气凝胶层102。气凝胶层102设置在复合层101的至少一侧的面上。在气凝胶结构体110的俯视图中,气凝胶层102具有朝向与复合层101的相反侧突出的多个凸部103。在此,凸部103的俯视形状为大致椭圆形状(包括椭圆形状)。

28.需要说明的是,由于凸部103的色调比气凝胶层102的凸部103以外的区域(以下称为平坦部104)的色调更高,因此看起来明亮且为白色的。上述理由例如被推测为由于凸部103容易透过光。因此,当将气凝胶结构体110罩在光上时,能够容易地目视确认凸部103。此时,当将气凝胶结构体110罩在光上时的光的强度(发光强度)例如为1cd以上的发光强度即可。因此,作为光源,使用一般的荧光灯或一般的led照明等,能够容易地确认凸部103。需要说明的是,气凝胶具有二氧化硅气凝胶的粒子通过点接触连结而成的网络结构。

29.(气凝胶结构体110的厚度)

30.气凝胶结构体110的厚度优选在0.1mm以上且3.0mm以下的范围内。此外,气凝胶结构体110的厚度更优选在0.5mm以上且1.5mm以下的范围内。其理由为:当将气凝胶结构体

110用作绝热材时,若气凝胶结构体110的厚度小于0.1mm,则难以在厚度方向上获得充分的绝热性能。另外,若气凝胶结构体110的厚度超过3.0mm,则变得难以装入至薄型且小型的装置中。因此,气凝胶结构体110的厚度优选在上述范围内。

31.(气凝胶结构体110的密度)

32.气凝胶结构体110的密度优选为0.3g/cm3以上且0.6g/cm3以下。

33.即,从气凝胶结构体110应具有的绝热性能和机械强度这两个观点来设定气凝胶结构体110的优选的密度范围。

34.在绝热性能的观点上,若气凝胶结构体110的密度上升,则气凝胶粒子的平均细孔变小,固体的热传导成分的比例增加,因而绝热性能降低。另一方面,若气凝胶结构体110的密度下降,则固体的热传导成分的比例减少,而气凝胶的空隙的比例增加。因此,在气凝胶结构体110中,空气对流的影响变强,变得难以获得高性能的绝热性能。

35.另外,在机械强度的观点上,若气凝胶结构体110的密度上升,则刚性增加。另一方面,若气凝胶结构体110的密度下降,则刚性降低。因此,若密度下降,则气凝胶结构体110变得难以承受在装入至包含气凝胶结构体110作为绝热材的被绝热单元时的紧固力。

36.因此,考虑到在绝热材中的用途,为了兼顾绝热性能和机械强度,本实施方式的气凝胶结构体110设定为上述的密度范围。

37.(气凝胶结构体110的热导率)

38.气凝胶结构体110的热导率优选为0.02w/(m

·

k)以上且0.06w/(m

·

k)以下。

39.在此,作为纤维材料的一例的无纺布的热导率为0.03w/(m

·

k)至0.06w/(m

·

k)。另外,气凝胶的热导率为0.01w/(m

·

k)至0.025w/(m

·

k)。

40.如上所述地,构成了本实施方式的气凝胶结构体110。

41.(气凝胶结构体110的压缩率)

42.以5mpa加压后的气凝胶结构体110的压缩率为40%以下,更优选为30%以下。

43.<复合层101>

44.接下来,对气凝胶结构体110的复合层101进行说明。

45.复合层101是气凝胶结构体110的主要构成要素,包含纤维材料和气凝胶。

46.在本实施方式中,复合层101采用了无纺布作为纤维材料,在无纺布的纤维间配置有气凝胶。

47.(无纺布的厚度)

48.一般地,无纺布根据制造方法而不同,但厚度的偏差大。

49.因此,关于本实施方式的复合层101,首先,在无纺布内的空间体积中填充有气凝胶,而且还在复合层101的上表面及下表面上形成有气凝胶层102、凸部103。由此,吸收、缓和了无纺布的厚度偏差。

50.因此,作为用于生成复合层101的无纺布的厚度,相对于上述气凝胶结构体110的优选厚度(0.1mm以上且3.0mm以下,更优选为0.5mm以上且1.5mm以下),优选的是选择厚度在60%至99%的范围内的无纺布。通过将无纺布的厚度设定为该范围,从而在保持了无纺布特有的柔软性的基础上,能够吸收、缓和无纺布的厚度偏差。

51.(无纺布的堆密度)

52.无纺布的堆密度优选在100kg/m3以上且500kg/m3以下的范围内。通过采用上述堆

密度的无纺布,使得气凝胶结构体110中的气凝胶的含有率提高,并且能够使热导率降低。此外,通过使用堆密度为100kg/m3以上的无纺布,从而能够确保作为连续体的机械强度。此时,无纺布的空隙率优选为85%以上,更优选为90%以上。

53.(无纺布纤维的材质)

54.作为用于复合层101的无纺布的材质,可以利用无机纤维系的玻璃棉、岩棉;有机纤维系的聚对苯二甲酸乙二醇酯(pet:polyethylene terephthalate)、聚苯硫醚(pps:polyphenylene sulfide)、聚丙烯(pp:polypropylene)、聚四氟乙烯(ptfe:polytetrafluoroethylene);天然系的羊毛、纤维素等。这些当中,无机纤维的无纺布是特别优选的。

55.(无纺布的纤维的平均直径)

56.用于无纺布的纤维的平均直径优选为0.1μm以上且10μm以下。此外,纤维的平均直径更优选为0.3μm以上且5μm以下。

57.优选上述范围的理由如下所述。

58.若纤维的平均直径小于0.1μm,则纤维的制造和处理变得困难,因而有经济性降低的情况。另外,若纤维的平均直径超过10μm,则在制成无纺布的情况下的空隙率降低。因此,存在无法确保气凝胶结构体110的优选的绝热性能的忧虑。

59.如上所述地,构成了本实施方式的气凝胶构造体110的复合层101。

60.<气凝胶层102>

61.接下来,对气凝胶结构体110的气凝胶层102进行说明。

62.气凝胶层102以至少0.01mm以上的厚度形成在复合层101的两面上。气凝胶层102是仅由气凝胶形成的单个层。

63.另外,气凝胶层102具有数十nm量级的气凝胶粒子连结而形成的网络结构。

64.需要说明的是,若使气凝胶层102更厚,则绝热性能提高,但是气凝胶层102从复合层101剥离的可能性也上升。因此,气凝胶层102的厚度优选为0.2mm以下。即,在本实施方式中,气凝胶层的厚度优选为0.01mm以上0.2mm以下。气凝胶层102优选不含纤维,仅由气凝胶构成为宜。

65.<凸部103>

66.如上所述,凸部103是气凝胶层102的从与复合层101相反侧的面突出的部位。与气凝胶层102同样地,凸部103仅由气凝胶构成。

67.凸部103的厚度比气凝胶层102周边的平坦部104厚10μm至30μm。

68.关于凸部103,形成凸部103的气凝胶粒子通过与气凝胶层102的气凝胶粒子连续的网络结构而连接。

69.<气凝胶结构体110的制造方法>

70.以下,对于气凝胶结构体110的制造方法的一例,参照图2来进行说明。

71.图2是气凝胶结构体110的制造方法的步骤图。气凝胶结构体110的制造方法包括以下分别进行说明的(a)原料调整步骤、(b)复合体生成步骤、(c)表面修饰步骤、以及(d)干燥步骤等。

72.(a)原料调整步骤

73.以下,以采用了二氧化硅气凝胶作为气凝胶的情况为例,对制造方法进行说明。

74.关于二氧化硅气凝胶,作为原料,使用了烷氧基硅烷、水玻璃等通用的二氧化硅原料。特别是,为了制造具有高密度多孔结构的二氧化硅气凝胶,多数情况使用了水玻璃。在本实施方式中,以二氧化硅浓度成为所需范围的方式,使用将二氧化硅原料分散或溶解在水中而成的分散液或溶液。需要说明的是,为了合成高密度的气凝胶,分散液或溶液中的二氧化硅浓度越高越优选,特别优选为14重量%以上且22重量%以下。

75.另外,在本实施方式中,作为二氧化硅原料中的用于使分散液或溶液凝胶化的凝胶化剂,使用碳酸酯。已知碳酸酯在碱性条件下会水解成碳酸和醇。因此,在本实施方式中,将由该水解所生成的碳酸用于凝胶化。

76.作为碳酸酯的具体例,可列举出碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸乙甲酯、碳酸亚乙酯、碳酸亚丙酯等。特别是,从碳酸酯向水中的溶解性和水解反应速度的观点出发,优选使用烷基链较短、且较容易溶于水的碳酸二甲酯或碳酸亚乙酯。

77.另外,相对于二氧化硅原料(水玻璃组合物)的总量100重量份,碳酸酯的添加量优选设为1.0重量份以上且10.0重量份以下,优选设为3.0重量份以上且6.0重量份以下。通过该添加量,能够生成均匀的凝胶。需要说明的是,碳酸酯能够以溶解或分散在水中的状态与原料分散液或溶液混合。由此,所制作的绝热材的压缩率提高。

78.(b)复合体生成步骤

79.复合体生成步骤是使通过将碳酸酯混合至水玻璃组合物而生成的碱性溶胶(以下,表示为“溶胶”)含浸于无纺布,并使其凝胶化的步骤。

80.在本实施方式中,复合体生成步骤采用考虑到生产率的辊对辊方式而生成复合体。

81.在此,所谓的辊对辊方式是指,首先,连续地输送放置在膜上的无纺布,并且使连续喷出溶胶的喷嘴在无纺布的宽度方向上摆动。然后,将溶胶从摆动的喷嘴中从上侧滴落至无纺布上,以使其含浸的方式。在本实施方式中,为了使含浸后的无纺布稳定地行进,在溶胶滴落后使膜向开放面侧合并,通过辊使膜贴合(利用膜从两侧将含浸后的无纺布夹在中间)。由此,不仅使无纺布稳定地行进,而且厚度调整、均匀化变得容易进行,也能够防止生产设备的污染。

82.需要说明的是,作为上述喷嘴的摆动模式的例子,采用了在沿着与无纺布的输送方向交叉的方向设定的2个以上的停止点之间不连续地进行移动的动作。所谓的不连续地进行移动的动作,具体是指断续性地重复喷嘴在停止点之间的移动、以及在停止点处的暂停的喷嘴的动作。需要说明的是,喷嘴例如通过未图示的摆动机构等而机械性地摆动。在本实施方式中,作为停止点,例如设定了无纺布的宽度方向上的左右两个端部以及中央部这三个点。

83.通过上述喷嘴的动作,在向规定的输送方向连续输送的无纺布上,形成了第1区域和第2区域。第1区域是从喷嘴中喷出的溶胶在停止点处滴落的区域。第2区域是第1区域以外的区域。

84.即,如上所述,在第1区域中,存在有在喷嘴暂停的状态下连续喷出的溶胶。因此,与喷嘴在停止点之间一边移动一边喷出的溶胶所存在的第2区域相比,第1区域中存在的溶胶的量变多。

85.需要说明的是,从喷嘴中喷出的溶胶的供给量是固定的,例如设定为第1供给量。

即,即使在溶胶的量较少的第2区域中,也将供给量设定为超过能够充分地对无纺布进行含浸的基准量的第1供给量。上述设定是为了通过将过量的溶胶含浸于无纺布,从而成为使溶胶在无纺布的厚度方向上渗出的状态。

86.通过该复合体生成步骤,在所制造的气凝胶结构体中,如图1a及图1b所示,形成了配置于复合层101的两面的气凝胶层102。需要说明的是,关于能够充分地对无纺布进行含浸的溶胶的基准量,优选基于由无纺布的堆密度算出的无纺布中的理论空间体积来进行设定。

87.以下,在复合体生成步骤中,对于朝向输送方向连续输送的无纺布201中的溶胶的分布,使用图3进行说明。

88.图3是用于对朝向输送方向连续输送的无纺布201中的溶胶的分布进行说明的图。

89.如上所述,使用沿着与无纺布的宽度方向交叉的方向进行移动的喷嘴,将溶胶滴落在连续输送的无纺布上。在这种情况下,从无纺布看到的喷嘴的移动如图3的箭头a所示。需要说明的是,在图3中,以下述情况为例进行了图示:相对于无纺布的输送方向,喷嘴以左、中央、右、左

…

的顺序,在设定为左、中央、右的3个位置处的3个停止点重复地进行移动。

90.通过喷嘴的这样的动作,在无纺布201上形成了溶胶的量较多的第1区域202和溶胶的量较少的第2区域203。第1区域是从在3个停止点中的任一处暂停的喷嘴中喷出的溶胶所存在的区域。第2区域是从在停止点之间移动的途中的喷嘴中喷出的溶胶所存在的区域。

91.如上述所说明的那样,通过复合体生成步骤,在喷嘴于停止点处暂停的期间被喷出的溶胶所存在的第1区域附近,过剩地供给了溶胶。因此,不能完全吸收于无纺布内部的空隙中的过量的溶胶沿厚度方向叠加,或者从无纺布的端面溢出至外部。

92.即,本实施方式的气凝胶结构体110中,图1a及图1b所示的凸部103是上述过量的溶胶沿厚度方向叠加而形成的部位。因此,凸部103与其他区域相比变厚。

93.另外,如上所述,凸部103成为大致椭圆形状,其理由被认为是由于将膜贴附至复合体时的按压作用于溶胶,溶胶得以铺开。

94.以下,在复合体生成步骤中,对于溶胶含浸于无纺布201中的状态的一例,使用图4a及图4b进行说明。

95.图4a及图4b是例示了溶胶含浸于无纺布的状态的图。具体地,图4a是表示溶胶含浸于无纺布的状态的照片。图4b是表示溶胶含浸于无纺布的状态的示意图。

96.即,图4a及图4b示出了含浸有溶胶的区域扩展的状态。

97.如图4a及4b所示,在被溶胶含浸的区域与未被含浸的区域的边界附近,包括被划分为第3区域301、第4区域302、第5区域303的区域。第3区域301是至于无纺布的两面均充分地含浸有溶胶的区域。第4区域302是虽然或多或少地含浸有凝胶,但未充分地含浸至无纺布的两面为止的区域。第5区域303是未含浸有凝胶的状态的区域。

98.具体地,若将溶胶滴落在设置于未图示的膜上的无纺布上,则凝胶在平面方向及厚度方向的每一个上进行扩展。更详细地,对于滴落至无纺布上的溶胶,当溶胶滴附至无纺布时,在平面方向上扩展的同时,通过由无纺布的纤维彼此所形成的毛细管现象,在厚度方向上也扩展。然后,暂时渗出至背面的溶胶沿着配置于无纺布下侧的膜而在平面方向上扩展。

99.因此,重要的是将膜至少配置于无纺布的下侧,优选也配置于无纺布的上表面,并

且将溶胶的供给量设为充分的量。由此,能够在无纺布的平面方向上使溶胶充分地含浸。

100.因此,在使适当量的溶胶含浸于无纺布之后,从无纺布和溶胶的复合体的上侧放置膜。由此,以含浸于无纺布的溶胶不会流下的方式,复合体的两面被膜夹在中间。然后,在被膜夹着的状态的复合体中,在输送过程中进行凝胶化。此时,在适当的时机,使用双轴辊等进行厚度规整。由此,能够生成更加均质的复合体。

101.(c)表面修饰步骤

102.使上述复合体生成步骤(b)中所生成的水凝胶/无纺布的复合体与甲硅烷基化剂混合以进行表面修饰。需要说明的是,作为甲硅烷基化的方法以及甲硅烷基化剂,可以采用公知的方法以及公知的材料。特别是以下方法由于可以迅速地进行甲硅烷基化处理,因而优选。即,首先,将水凝胶/无纺布的复合体浸渍在盐酸水溶液中。其后,通过硅氧烷和醇的混合液对含浸有盐酸水溶液的复合体进行处理。由此,可以迅速地对复合体进行甲硅烷基化处理。

103.(d)干燥步骤

104.通过在液体的临界温度、以及低于液体的临界压力的条件下进行干燥,从而除去在上述表面修饰步骤(c)所得的表面修饰后的水凝胶/无纺布的复合体中所含的液体。由此,获得了本实施方式的气凝胶结构体110。

105.需要说明的是,当在上述复合体生成步骤(b)中将碳酸酯作为凝胶化剂而添加到水玻璃组合物的情况下,伴随着硅酸的脱水缩合而生成了碳酸钠。因此,存在有碳酸钠被掺入至凝胶中而能够获得碱性非常强的水凝胶的情况。在这种情况下,若在表面修饰步骤(c)中将碱性非常强的水凝胶浸渍在盐酸中,则发生盐酸与碳酸钠的中和反应,并急剧地产生二氧化碳气体。此时,当使用纤维彼此的缠结少的诸如玻璃纸这样的无纺布纤维时,存在以下情况:由于该二氧化碳气体的产生,在纤维片材中产生大量的气泡。因此,在浸渍于盐酸中的表面修饰步骤(c)之前,也可以进行水洗来预先除去水凝胶中的碳酸钠。

106.如上所述,制造了本实施方式的气凝胶结构体110。

107.(实施例)

108.以下,使用图5a及图5b,对上述实施方式的制造方法所制造的气凝胶结构体的实施例进行说明。需要说明的是,下述实施例为一例,本发明不限于该实施例。

109.另外,关于实施例中的气凝胶结构体,在上述实施方式的制造方法中,调整原料以使二氧化硅浓度成为20重量%,并在大气下进行。此外,对无纺布的厚度、堆密度、材质、纤维的平均直径、气凝胶层的厚度、凸部的厚度等各参数,按照成为优选范围的值的方式进行调整,制造了实施例的气凝胶结构体。

110.图5a及图5b是表示上述条件下生成的实施例所涉及的气凝胶结构体的外观的图。详细地,图5a是气凝胶结构体的外观照片。图5b是气凝胶结构体的示意图。

111.如图5a及5b所示,凸部103按照从气凝胶层102的平坦部104沿垂直于图5a及5b的纸面的方向突出的方式形成。凸部103是与上述的、在喷嘴的停止点处形成的第1区域202(参照图3)相对应的部位。

112.对于所得的气凝胶结构体的外观、厚度、密度、压缩率、热导率、热阻值,如下所述地进行了评价。

113.<外观评价>

114.关于由本实施方式的制造方法所制造的实施例的气凝胶结构体的外观评价,在暗室中从气凝胶结构体的背面使照明光透过而进行。需要说明的是,不限于上述方法,也可以在一般的荧光灯照明下的室内环境下,从背面使发光强度比环境照明更强的照明(led照明等)透过而进行外观评价。

115.其结果是,从气凝胶结构体的两面的气凝胶层突出的凸部与其周边区域相比,色调变高(变亮且变白)。由此,如上所述,能够容易地判别在气凝胶结构体的制造后是否适当地形成了凸部。

116.<厚度、密度、压缩率、热导率、热阻值评价>

117.厚度评价使用digimatic indicator h0530(株式会社三丰(mitutoyo)制)来进行。

118.此时,测定压力设为7.4kpa。关于测定位置,首先,从气凝胶结构体的面内在凸部的中央附近选定了13个点,在气凝胶层的凸部周边的部位即平坦部的中央附近选定了10个点。然后,将所选定的各个测定位置切割成20mm见方的尺寸,并评价了厚度。

119.关于测定结果,凸部的厚度(平均值)为1.148mm,平坦部的厚度(平均值)为1.126mm。即,凸部比其周边的平坦部厚0.022mm,厚了约2.0%。

120.另外,对于各自的厚度,当以最小值彼此进行比较时,凸部比平坦部厚0.9%,当以最大值彼此进行比较时,凸部比平坦部厚2.6%。即,可知凸部能够形成为比平坦部充分厚。

121.如上所述,凸部从平坦部突出。因此,当压缩力施加于气凝胶结构体时,凸部集中地承受压缩力。其结果是,能够使压缩力难以施加到平坦部。另外,即使当施加了规定以上的压缩力时,也能够通过首先从凸部压坏来确保平坦部的结构。

122.另一方面,当将气凝胶结构体用作绝热材时,气凝胶结构体按照被夹在被绝热单元之间的方式排列多个。因此,优选凸部的厚度的增量没有过度地变大。

123.关于由本实施方式的制造方法所制造的气凝胶结构体,将凸部形成为比平坦部厚,并且能够将凸部的厚度增量抑制在适宜的范围。因此,能够兼顾实现气凝胶结构体的结构确保性能、以及装入至被绝热单元中的性能。

124.另外,关于密度评价,通过将上述切割片各自的重量除以体积来计算,并评价了其平均值。关于计算结果,凸部的密度为0.465g/cm3,平坦部的密度为0.458g/cm3。即,当比较凸部和平坦部的密度时,凸部的密度高了约1.5%。

125.另外,当以各自的最小值彼此比较密度时,凸部比平坦部高0.03%,当以最大值彼此比较密度时,凸部比平坦部高2.1%。即,可知凸部能够以比平坦部充分高的密度形成。

126.需要说明的是,在气凝胶结构体中,优选凸部的密度比平坦部的密度高0.1%以上且3.0%以下。当凸部的密度高了超过3.0%时,凸部的厚度过度地增加,有可能损害组装性。当凸部的密度与平坦部的密度之差小于0.1%时,凸部与平坦部的密度几乎没有变化。因此,有可能凸部变得无法充分地确保气凝胶结构体的结构。

127.另外,关于压缩率评价,通过气凝胶结构体的从1mpa至5mpa的紧固力及负荷等所对应的压缩行为的变化的平均值进行了评价。上述紧固力及负荷是接近于气凝胶结构体的实际使用环境的数值。即,假设了在被绝热单元的组装时所需的紧固力为1mpa、使用时的最高负荷为5mpa的情况。试样样品使用了上述的切割片。测定机使用了万能拉伸试验机autograph

‑

ags

‑

x(株式会社岛津制作所制)。

128.关于压缩率的评价结果,凸部为3.39%,平坦部为3.56%。即,当比较凸部与平坦部的压缩率时,凸部低了约5.1%。另外,对于各自的压缩率,当以最小值彼此进行比较时,凸部比平坦部低0.6%,当以最大值彼此进行比较时,凸部比平坦部低15.1%。即,可知凸部与平坦部相比能够充分地降低压缩率而形成。

129.需要说明的是,在气凝胶结构体中,关于压缩率,优选凸部比平坦部低0.1%以上且20%以下。当凸部低了超过20%时,在凸部中,无法形成气凝胶的空隙部分。因此,存在无法在气凝胶结构体整体中确保充分的绝热性能的情况。另外,当凸部与平坦部的压缩率之差小于0.1%时,凸部与平坦部的压缩率几乎没有变化。因此,当压缩力施加于气凝胶结构体时,在凸部处难以抵挡所施加的压缩力。即,关于压缩率,上述范围是优选的。

130.另外,本实施方式的气凝胶结构体使用二氧化硅浓度为20重量%的原料来制造。由此,能够兼顾实现气凝胶制造时的反应性以及压缩应变的抑制。即,关于本实施方式的气凝胶结构体的压缩应变被抑制在5%以内。

131.另外,关于热导率,并非测定上述切割片,而是测定了切割之前包括凸部和平坦部的气凝胶结构体的任意6个点处的热导率,计算出平均值来进行评价。测定机使用了热流量计hfm436lamda(netzsch公司制)。评价结果为49.18mw/(m

·

k)。

132.另外,关于热阻值,将对上述各切割片加压5mpa时的厚度的平均值除以热导率来计算出热阻值,从而进行评价。关于评价结果,凸部为0.022m2k/w,平坦部为0.021m2k/w。

133.<评价的汇总>

134.以下,将根据上述实施例的气凝胶结构体的凸部和平坦部的评价结果示出于表1中。

135.[表1]

[0136][0137]

<作用、效果>

[0138]

如上所说明那样,本发明的气凝胶结构体110具备:在纤维材料之间保持有气凝胶的复合层101;以及设于复合层101的至少一侧的面上,由气凝胶形成的气凝胶层102。气凝胶层102具有从与复合层101相反侧的面突出的凸部103。并且,凸部103处的气凝胶的密度

比凸部以外的气凝胶层102(平坦部104)处的气凝胶的密度高0.1%以上且3.0%以下。

[0139]

根据该构成,根据本发明的气凝胶结构体110具有使具有高绝热性的气凝胶保持于纤维材料的结构。因此,作为绝热材是有用的。另外,凸部103比平坦部104厚,压缩特性也优异。因此,在将气凝胶结构体110夹入狭小空间、且压缩应力发挥作用的环境下,通过压坏凸部103,从而良好地减轻了对平坦部104的损坏。另外,凸部103处的气凝胶的密度比平坦部104处的气凝胶的密度高0.1%以上且3.0%以下。因此,即使从外部对气凝胶结构体110施加应力,凸部也能够充分地确保气凝胶结构体的结构。由此,能够确保气凝胶结构体110的高尺寸稳定性。另外,与平坦部分104相比,凸部103的厚度不会过度地变厚。因此,当将气凝胶结构体110作为绝热材装入至被绝热单元中时,能够确保充分的组装性。

[0140]

此外,气凝胶结构体110具备设置在表面上、且色调比平坦部104更高(更明亮和更白)的多个凸部。因此,图像识别变得容易,并且也获得了外观验证性提高的这种外观上的效果。需要说明的是,图像识别是为了在气凝胶结构体110的制造阶段及检查阶段中识别所制造的气凝胶结构体而进行的。

[0141]

另外,本发明的气凝胶结构体的制造方法包括:将溶胶涂布并含浸于朝向输送方向连续输送的纤维材料,生成纤维材料和水凝胶的复合体的复合体生成步骤;对复合体进行表面修饰的表面修饰步骤;以及使复合体干燥而生成气凝胶结构体110的干燥步骤。并且,在复合体生成步骤中,从沿着与纤维材料的输送方向交叉的方向不连续地移动的喷嘴喷出的溶胶被涂布在纤维材料上。

[0142]

根据该方法,例如可以使用辊对辊方式等连续制造方式来制造气凝胶结构体110。由此,可以提高气凝胶结构体110的生产率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。