1.本发明涉及航空发动机技术领域,主要涉及一种基于深度神经网络的航空发动机直接推力逆控制方法。

背景技术:

2.作为飞行器的动力单元,为飞机提供推力是航空发动机的首要任务,设计精准安全的推力控制器一直是现代航空动力装置控制系统研究的重点内容。随着计算机技术的突破,航空发动机控制方式由液压机械式向数字电子式迅猛发展,为航空发动机模型基控制提供了很好的平台。直接推力控制就隶属于模型基控制。区别于传统的转速

‑

压比控制系统,若直接以推力为被控参数,在一定的飞行高度、马赫数及发动机几何不变的条件下,pla与推力水平直接对应,可避免由于发动机老化和退化等因素造成的发动机推力和转速之间关系的不确定性以及多发不匹配问题,进而提高发动机的性能和效益。本章重点研究航空发动机直接推力逆控制方法。

3.逆控制方法就是用给定的控制器信号去驱动对象,该控制器就是被控对象的逆模型。控制区与模型串联之后增益为1,则系统输出可准确跟踪输入。然而对于航空发动机来说,不但建立其数学模型有一定难度,且模型参数对发动机工作状态,使用程度而变化,因而无法获得其精确的逆模型。鉴于神经网络具有强大的非线性映射能力和良好的训练、学习功能,利用神经网络可以方便地建立非线性、时变、复杂的系统模型,而且可以用较小的网络规模处理大批量的数据,故本章拟采用神经网络来建立推力逆模型。

4.随着传感器技术的发展,发动机气路中安装的传感器数目和位置都越来越多,量测中隐含的发动机状态信息亦愈发全面。以往的做法是对量测进行相关性分析,如条件数方法、相对增益矩阵法等,依次确定合适的测量参数组合。但是被舍弃的传感器信号往往不可避免地也会携带一些与发动机工作状态相关的信息。

技术实现要素:

5.发明目的:针对目前现有技术中缺少能综合处理各类传感器信息,同时不依赖于分区,适用于全包线,且具有良好稳、动态控制品质的涡扇发动机直接推力逆控制方法,本发明提供了一种基于深度神经网络的航空发动机直接推力逆控制方法针,对复杂的观测信息,采用堆叠自编码器对观测及其历史信息进行逐层抽取,并添加顶层逻辑回归层进一步提高网络性能。针对建模误差及其他不确定因素引起的跟踪误差,采用pid补偿器构造直接推力复合控制系统。该方案能处理全包线范围内涡扇发动机推力控制问题,在大范围加减速模拟中均具有良好的动、静态跟踪效果。

6.技术方案:为实现上述目的,本发明采用的技术方案为:

7.一种基于深度神经网络的航空发动机直接推力逆控制方法,包括以下步骤:

8.步骤s1、根据涡扇发动机动力学特性确定神经网络的输入、输出以及拓扑形式,从而确定发动机推力逆模型的具体结构;

9.步骤s2、根据涡扇发动机部件级模型在飞行包线内的工作数据,训练基于堆叠自编码器的发动机推力逆模型;

10.步骤s3、设计pid补偿器,建立复合直接推力控制系统,由所述复合直接推力控制系统对涡扇发动机进行直接推力控制。

11.进一步地,所述步骤s1中发动机推力逆模型建立如下:

12.步骤s1.1、基于涡扇发动机工作条件及传感器的种类数目,确定观测参数组合,并基于所述观测参数组合确定发动机推力逆模型的输入如下:

13.x=[h,ma,w

f

(k

‑

2),w

f

(k

‑

1),a8(k

‑

2),a8(k

‑

1),a8(k),

[0014]

n

l

(k

‑

1),n

h

(k

‑

1),p

22

(k

‑

1),t

22

(k

‑

1),p3(k

‑

1),

[0015]

t

43

(k

‑

1),p6(k

‑

1),t6(k

‑

1),fg(k

‑

1),n

l

(k),n

h

(k),

[0016]

p

22

(k),t

22

(k),p3(k),t

43

(k),p6(k),t6(k),fg

r

]

[0017]

其中,k为时刻标记,h为飞行高度,ma为飞行马赫数,w

f

为燃油流量,a8为可调喷管喉道面积,fg

r

为参考推力;所述观测参数组合如下:低压转速n

l

、高压转速n

h

、风扇出口压力p

22

、风扇出口温度t

22

、压气机出口压力p3、高压涡轮出口温度t

43

、低压涡轮出口温度p6、低压涡轮出口温度t6、推力fg;

[0018]

步骤s1.2、根据涡扇发动机控制量个数确定发动机推力逆模型的输出为w

f

(k);

[0019]

步骤s1.3、确定所述发动机推力逆模型的结构,首先依据发动机推力逆模型的输入和输出,确定自编码器的个数及每个自编码器可实现的降维数;其次在堆叠自编码器顶端增加逻辑回归层和输出层;最后设置各层神经网络的激活函数,其中自编码器的激活函数为logsig()函数,表达式如下:

[0020][0021]

回归层的激活函数为tansig()函数,表达式如下:

[0022][0023]

输出层的激活函数为线性激活函数;

[0024]

进一步地,所述步骤s2中训练发动机推力逆模型具体步骤包括:

[0025]

步骤s2.1、在飞行包线内选取工作点,在发动机飞行包线内,以预定高度h、马赫数ma为间隔,选取状态点;对所述状态点,分别以燃油流量w

f

的最大值和最小值 [w

f,max

,w

f,min

]和可调喷管喉道面积a8的最大值和最小值[a

8,max

,a

8,min

]为限,按照预设间隔选取工作点;

[0026]

步骤s2.2、在每个工作点处,对燃油流量w

f

进行阶跃扰动,考虑到发动机加减速过程具有不同的动态特性,因此分别进行5%,10%,20%的正向和反向阶跃,记录步骤s1.1 中所述观测参数组合与输出推力fg;

[0027]

步骤s2.3、对所述部件级模型施加步骤s2.2中所述阶跃扰动信号,获取仿真数据,将所述仿真数据按照步骤s1.1中的观测参数组进行组合,将各组合随机打乱并归一化处理,从归一化处理后的组合中选取部分数据集作为训练集、剩余数据集作为测试集;

[0028]

步骤s2.3、基于训练数据集对发动机推力逆模型进行离线训练,直至训练误差达到给定精度要求。

[0029]

进一步地,所述步骤s2.3中的离线训练步骤如下:

[0030]

步骤s2.3.1、构造编码器与解码器的映射关系表达式如下:

[0031][0032][0033]

其中,是非线性激活函数,h为编码器输出,z为解码器输出,θ=[w,b,w

′

,b

′

] 为待学习的模型参数,令w'=w

t

,使编码器与解码器捆绑权重;

[0034]

步骤s2.3.2、采用无监督方式对自编码器进行预训练;

[0035]

给定自编码器的学习目标为最小化z=f

θ

(x)与x间的重构误差,优化问题表达式如下:

[0036][0037]

其中n为训练样本数;采用逐层贪婪训练方式求取θ;

[0038]

步骤s2.3.3、在堆叠自编码器网络顶层增加回归输出层,以含标签的原始数据为训练数据,设定(x

n

,y

n

)为第n个训练样本,由3个自编码器组成的堆叠自编码器的隐藏层输出依次为h

1,n

,h

2,n

,h

3,n

且且为网络预测输出,g(

·

)为堆叠自编码器到输出层的激活函数,w

s

,b

s

分别为该层的权值与偏置,构造网络的误差函数为:

[0039][0040]

其中,θ为全部待调整网络参数;

[0041]

步骤s2.3.4、采用梯度下降算法对复合网络进行更新,表达式为:

[0042][0043]

其中,α为微调过程中的参数学习速率。

[0044]

进一步地,所述步骤s3中复合直接推力系统建立如下:

[0045]

步骤s3.1、设计pid补偿器,建立复合直接推力器;将发动机推力逆模型作为主控制器,pid作为补偿;所述复合控制系统采用单变量控制方案,控制量为w

f

,被控量为fg,其反馈信号由机载自适应模型给出;

[0046]

步骤s3.2、基于所述复合直接推力系统对涡扇发动机进行直接推力控制;

[0047]

步骤s3.3、通过传感器采集观测参数测量值,使用涡扇发动机机载自适应模型作为推力估计器,根据观测参数测量值估计推力;

[0048]

步骤s3.4、所述复合直接推力系统依据观测参数测量值和估计推力计算控制量;

[0049]

步骤s3.5、涡扇发动机根据控制系统输入产生相应推力及传感器观测数据,记录输入并进入下一个仿真循环。

[0050]

进一步地,所述步骤s3.2中复合直接推力系统计算控制量的具体步骤包括:

[0051]

步骤s3.2.1、离线训练好的发动机推力逆模型首先根据得到的参考推力fg

r

、发动机可测输出和其历史数据计算网络控制量u

net

,表达式为:

[0052]

u

net

=f

nn

(x)

[0053]

其中,f

nn

为所述发动机推力逆模型,x为所述网络输入;

[0054]

步骤s3.2.2、pid补偿器根据推力指令与实际输出的偏差计算补偿控制量u

pid

,表达式为:

[0055][0056]

其中,e(k)=fg

r

‑

fg(k

‑

1);

[0057]

步骤s3.2.3、将u

net

和u

pid

进行线性叠加,作为复合直接推力系统的总输出。

[0058]

有益效果:

[0059]

(1)本发明设计了基于堆叠自编码器的涡扇发动机推力逆模型,利用自编码的特征提取能力,充分挖掘了传感器信号携带的观测信息,对训练及测试数据均能较好拟合且具有一定的泛化能力;

[0060]

(2)本发明将神经网络逆模型与pid补偿器相结合,补偿了由于建模误差带来的不确定性,克服了传统单一数据驱动模型建模时需要对飞行包线分区后建立子模型的技术难点,建立了能适用于全包线且无需在线调整的神经网络逆模型,保证了控制器计算的精度和速度。

[0061]

(3)本发明设计了涡扇发动机直接推力复合控制系统,利用其对涡扇发动机进行推力控制,在包线内各工作点,控制器响应迅速,无稳态误差,在设计点与高空点的大范围加减速模拟中,具有良好的动、静态跟踪效果。

附图说明

[0062]

图1是本发明实施例中涡扇发动机部件及气路工作截面标识图;

[0063]

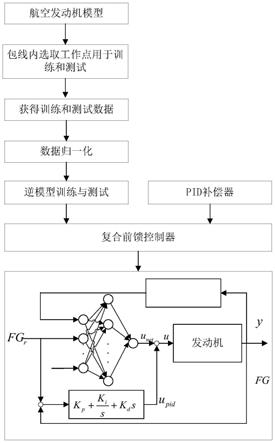

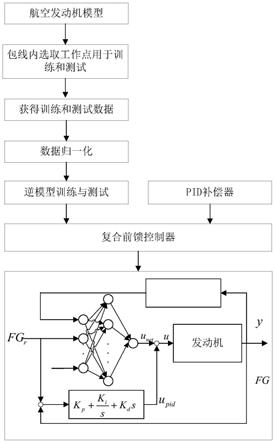

图2是本发明基于深度神经网络的涡扇发动机直接推力逆控制方法流程图;

[0064]

图3是本发明实施例中自编码器逻辑结构与网络结构示意图;

[0065]

图4是本发明实施例中涡扇发动机推力逆模型网络结构示意图;

[0066]

图5是本发明实施例中神经网络复合逆控制系统结构示意图;

[0067]

图6a是基于堆叠自编码器的神经网络逆模型训练数据误差曲线;

[0068]

图6b是基于堆叠自编码器的神经网络逆模型测试数据误差曲线;

[0069]

图7a是发动机推力逆控制设计点阶跃响应推力曲线;

[0070]

图7b是发动机推力逆控制设计点阶跃响应控制量变化曲线;

[0071]

图7c是发动机推力逆控制设计点斜坡响应推力曲线;

[0072]

图7d是发动机推力逆控制设计点斜坡响应控制量变化曲线;

[0073]

图8a是发动机推力逆控制器在高空点1大范围加减速推力曲线;

[0074]

图8b是发动机推力逆控制器在高空点1大范围加减速控制量变化曲线;

[0075]

图8c是发动机推力逆控制器在高空点2大范围加减速推力曲线;

[0076]

图8d是发动机推力逆控制器在高空点2大范围加减速控制量变化曲线。

具体实施方式

[0077]

下面结合附图和具体实施例对本发明作更进一步的说明。

[0078]

本发明提供的基于深度神经网络的航空发动机直接推力逆控制方法,主体思路在于利用自编码器的特征提取能力,将可得量测及其历史信息作为输入由其逐层抽取,获得适合网络训练的特征表达,然后在网络顶端添加逻辑回归层并对组合神经网络进行反向微

[w

f,max

,w

f,min

]之间,以0.5%w

f,d

为间隔,选取工作点。在可调喷管喉道面积a8的最大值和最小值[a

8,max

,a

8,min

]之间,以0.25%a

8,d

为间隔,选择工作点。其中,下标min表示参数下限,max表示参数上限,d表示设计点参数。

[0096]

步骤s2.2、在每个工作点处,对燃油流量w

f

进行阶跃扰动,考虑到发动机加减速过程具有不同的动态特性,因此分别进行5%,10%,20%的正向和反向阶跃,记录步骤s1.1 中所述观测参数组合与输出推力fg;

[0097]

步骤s2.3、对所述部件级模型施加步骤s2.2中所述阶跃激励信号,共获得48912组仿真数据,将仿真数据按照步骤s1.1中的观测参数组进行组合,将各组合随机打乱并归一化处理,从归一化处理后的组合中选择其中的80%作为训练集,剩余的20%作为测试集。

[0098]

步骤s2.3、基于训练数据集对发动机推力逆模型进行离线训练,直至训练误差达到给定精度要求。具体地,

[0099]

步骤s2.3.1、构造编码器与解码器的映射关系表达式如下:

[0100][0101][0102]

其中,是非线性激活函数,h为编码器输出,z为解码器输出,θ=[w,b,w

′

,b

′

] 为待学习的模型参数,令w'=w

t

,使编码器与解码器捆绑权重;

[0103]

步骤s2.3.2、采用无监督方式对自编码器进行预训练;

[0104]

给定自编码器的学习目标为最小化z=f

θ

(x)与x间的重构误差,优化问题表达式如下:

[0105][0106]

其中n为训练样本数;采用逐层贪婪训练方式求取θ;

[0107]

步骤s2.3.3、在堆叠自编码器网络顶层增加回归输出层,以含标签的原始数据为训练数据,设定(x

n

,y

n

)为第n个训练样本,由3个自编码器组成的堆叠自编码器的隐藏层输出依次为h

1,n

,h

2,n

,h

3,n

且且为网络预测输出,g(

·

)为堆叠自编码器到输出层的激活函数,w

s

,b

s

分别为该层的权值与偏置,构造网络的误差函数为:

[0108][0109]

其中,θ为全部待调整网络参数;

[0110]

步骤s2.3.4、采用梯度下降算法对复合网络进行更新,表达式为:

[0111][0112]

其中,α为微调过程中的参数学习速率。

[0113]

步骤s3、设计pid补偿器,建立复合直接推力控制系统,由所述复合直接推力控制系统对涡扇发动机进行直接推力控制。具体地,

[0114]

步骤s3.1、设计pid补偿器,建立复合直接推力器;将发动机推力逆模型作为主控制器,pid作为补偿;所述复合控制系统采用单变量控制方案,控制量为w

f

,被控量为fg,其

反馈信号由机载自适应模型给出。这种设计可以消除逆模型和实际部件级模型之间的偏差,避免了在线辨识网络需要的巨大的数据内存,节省了运行时间;同时形成了闭环系统,保证了系统的稳定性。

[0115]

步骤s3.2、基于复合直接推力系统对涡扇发动机进行直接推力控制。具体地,

[0116]

步骤s3.2.1、离线训练好的发动机推力逆模型首先根据得到的参考推力fg

r

、发动机可测输出和其历史数据计算网络控制量u

net

,表达式为:

[0117]

u

net

=f

nn

(x)

[0118]

其中,f

nn

为所述发动机推力逆模型,x为所述网络输入;

[0119]

步骤s3.2.2、pid补偿器根据推力指令与实际输出的偏差计算补偿控制量u

pid

,表达式为:

[0120][0121]

其中,e(k)=fg

r

‑

fg(k

‑

1);

[0122]

步骤s3.2.3、将u

net

和u

pid

进行线性叠加,作为复合直接推力系统的总输出。

[0123]

步骤s3.3、通过传感器采集观测参数测量值,使用涡扇发动机机载自适应模型作为推力估计器,根据观测参数测量值估计推力。

[0124]

步骤s3.4、所述复合直接推力系统依据观测参数测量值和估计推力计算控制量。

[0125]

步骤s3.5、涡扇发动机根据控制系统输入产生相应推力及传感器观测数据,记录输入并进入下一个仿真循环。

[0126]

为了验证本发明提供的航空发动机直接推力逆控制方法的有效性,下面在matlab 环境下设计了涡扇发动机直接推力控制的数字仿真实验。

[0127]

首先设计堆叠自编码器神经网络的精度。网络输入为26维向量,共5层,其神经元个数依次为20,10,5,1,1;训练数据共39130组,测试数据共9782组。其中堆叠自编码器采用无监督方式训练,组合神经网络的微调通过bp算法实现。逆模型在训练和测试数据集上的预测误差如图6a

‑

6b所示。经仿真计算得,逆模型网络对训练数据预测的均方根误差为0.0214,对测试测试数据预测的rmse为0.0216。根据图6a

‑

6b可以看出,大部分数据的误差集中在0.05以下,其中89.07%的训练数据预测误差在0.03以下,平均误差为0.01614;88.90%的测试数据预测误差在0.03以下,平均误差为0.01619。训练数据与测试数据预测精度相当,说明该网络对逆模型拟合较好,避免了过拟合现象发生,具有良好的泛化能力。

[0128]

下面设置pid补偿器参数。k

p

=5,k

i

=0.05,k

d

=5,考察系统的阶跃和斜坡响应性能。假设被控对象工作在设计点,2s时推力指令向下阶跃5%并保持,6s时指令恢复。斜坡响应仿真中,推力指令在4s内线性下降10%,仿真结果如图7a

‑

7d所示。分别给出了被控对象在设计点阶跃响应和斜坡响应的推力变化曲线和控制量变化曲线,由结果可以看出,所述直接推力逆控制器响应速度快,控制精度高。向上和向下阶跃的调节时间分别为0.52s及0.30s,无超调和稳态误差,在设计点控制表现良好。

[0129]

为验证网络的泛化能力,选取包线内的若干工作点进行了5%的推力指令阶跃响应仿真计算其控制指标,包括:推力跟踪的均方根误差rmse,超调量,上升时间t

r

和调节时间t

s

,所选工作点覆盖了设计点、低空低速、低空高速、高空高速等工作状态,结果如表1所示。

[0130]

表1、包线内工作点阶跃响应仿真结果

[0131][0132][0133]

由表1可以看出,所述直接推力逆控制在包线内具有较好的跟踪效果,无静差,除了少数点之外基本可以实现无超调,且响应迅速,阶跃跟踪的上升时间和调节时间分别不超过0.5s和2s。所述直接推力逆控制器在全包线内具有较好的泛化能力。与传统的神经网络控制器和经典pid控制器相比,不需要划分包线进行分区,也避免了针对不同工况调度pid增益插值表,简化了控制系统的复杂程度。

[0134]

为了模拟飞机在大范围过渡态中的发动机控制,选取两个高空点(1.h=2km,ma=0.5; 2.h=5km,ma=1.0)进行加减速仿真,推力指令依次为加速—稳定不变—减速。仿真结果如图8a

‑

8d所示。由仿真结果可以看出,在高空大范围加减速过程中,控制器具有良好的动、静态跟踪效果,响应速度快,推力在大范围各工况下均能稳定地跟踪上指令的变化,燃油量主要由推力逆模型计算得到的,pid控制器作为控制量突变及部分模型误差的补偿,验证了基于堆叠自编码器的神经网络直接推力逆控制方案是可行且有效的。

[0135]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。