1.本技术涉及到机器人技术领域,尤其涉及到一种双臂机器人。

背景技术:

2.scara机器人(selective compliance assembly robot arm,选择顺应性装配机器手臂),具有四个轴和四个运动自由度,(包括沿x,y,z方向的平移和绕z轴的旋转自由度)。scara机器人在x,y方向上具有顺从性,而在z轴方向具有良好的刚度,此特性特别适合于装配工作。

3.scara机器人多应用于3c电子行业,应用于产线传送带上零部件装配、定位以及抓取等工序,生产线上多并行设计布局,提高利用空间,随着3c产业的爆发式增长,scara机器人的需求明显增加。

4.然而现有的生产线上装配为常规的单臂scara机器人;常规的单臂scara机器人如图1中所示,具有一个基座1,基座1上通过减速机连接有大臂2,大臂2连接有小臂3。由此可见,一个工位工序上需对应一台scara机器人,才能满足生产节拍要求,单臂scara机器人不能同时负责多个工位工序,则产生较高的生产设备成本。随着市面上一些双臂机器人的产生,现有双臂机器人制造困难,工艺繁琐,且使用较多减速机,公知谐波减速机价格高昂,造成制作成本较高,不具备市场竞争力。

技术实现要素:

5.本技术提供了一种双臂机器人,用于解决机器人不能同时负责多个工位工序,生产效率低及节拍跟不上或是使用多台机器人造成的生产成本高等问题;并减少减速机的使用量,降低制造成本。

6.一种双臂机器人,该双臂机器人采用同一减速机安装两个机械臂的安装结构形式,减少成本,实现多角度调节。该双臂机器人包括:基座、装配在所述基座上的减速机构以及两个机械臂;其中,

7.所述减速机构同步驱动所述两个机械臂转动;所述两个机械臂分别与所述减速机构可拆卸地固定连接,其中,所述两个机械臂之间的夹角角度可调。

8.以上描述中可以看出,在一个减速机构上安装两个机械臂,减少减速机的使用量,从而降低制造成本;两个机械臂之间的夹角角度可进行调整,结合不同的应用程序点位,可实现多角度,多工位的应用,提升生产效率。

9.在一个可实施方案中,所述减速机构包括:设置在所述基座内部的电机,所述电机的输出轴连接有减速机,所述两个机械臂相对装配在所述减速机的相对的两面。两个机械臂由一个减速机同步驱动运动。

10.在一个可实施方案中,所述电机通过基座法兰固定装配在所述基座上。用于将电机固定装配。

11.在一个可实施方案中,所述减速机包括:钢轮、与所述钢轮相配合的柔轮以及套装

在所述柔轮内部的波发生器;其中,

12.所述钢轮可拆卸地固定装配在所述基座法兰上;

13.所述波发生器与所述电机的输出轴连接;

14.所述两个机械臂之间夹角角度可调的装配在所述柔轮的相对的两面。两个机械臂同时装配在柔轮上,制造工艺简单,降低制造成本。

15.在一个可实施方案中,所述两个机械臂之间夹角角度在30

°‑

180

°

之间。两个机械臂之间的夹角可以实现不同空间的运行范围,可应对不同产线的空间要求,提升空间利用率。

16.在一个可实施方案中,所述柔轮的相对的两面具有与所述两个机械臂一一对应配合的装配面。两个装配面一一对应装配两个机械臂。

17.在一个可实施方案中,所述两个机械臂分别为第一臂和第二臂;

18.所述第一臂和所述第二臂相对连接所述柔轮,且所述第一臂和所述第二臂与对应的装配面相贴合固定。

19.所述第一臂与所述柔轮的上部的装配面接触装配;

20.所述第二臂通过减速机安装法兰与所述柔轮的下部的装配面接触装配。第一臂和第二臂在与对应的接触面相贴合后进行,与柔轮固定连接。

21.在一个可实施方案中,所述第一臂、所述第二臂以及所述柔轮之间通过固定螺钉可拆卸地固定连接。

22.所述柔轮周向开设有多个第一通孔;

23.所述第一臂上开设有与多个所述第一通孔一一对应重合的第二通孔;

24.所述减速机安装法兰上开设有与所述第一通孔和所述第二通孔一一对应重合的螺纹孔;

25.所述固定螺钉贯穿对应的第一通孔和第二通孔后,与对应的螺纹孔螺纹连接。采用第一通孔、第二通孔和螺纹孔相重合后,螺钉依次穿过第二通孔、第二通孔后与螺纹孔螺纹连接,从而实现第一臂、柔轮和第二臂三者之间的固定连接。

附图说明

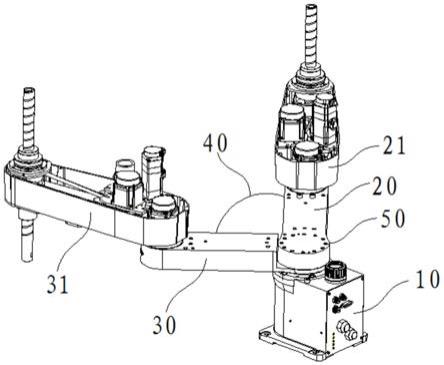

26.图1为现有的单臂scara机器人结构示意图;

27.图2为本技术实施例提供的双臂机器人的立体结构示意图;

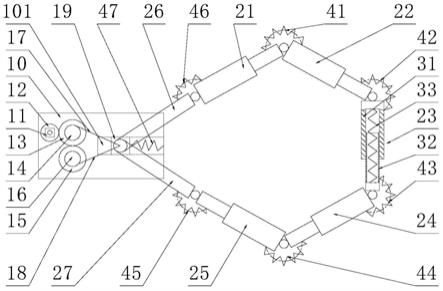

28.图3为本技术实施例提供的双臂机器人的俯视图;

29.图4为本技术实施例提供的双臂机器人的爆炸图;

30.图5为本技术实施例提供的双臂机器人的截面的剖视图

31.图6为本技术实施例提供的双臂机器人的减速机的爆炸图。

具体实施方式

32.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术作进一步地详细描述。

33.为了方便理解本技术实施例提供的双臂机器人,首先说明一下其应用场景,如图1中所示,常规的单臂scara机器人具有一个基座1,基座1上通过减速机连接有一个大臂2,大

臂2连接有一个小臂3。

34.由此可见,一个工位工序上需对应一台scara机器人,才能满足生产节拍要求,单臂scara机器人不能同时负责多个工位工序,则产生较高的生产设备成本。并且现有双臂机器人制造困难,工艺繁琐,且制造成本较高,不具备市场竞争力。鉴于此,本技术实施例中,提供一种制造简单、减少生产成本的双臂机器人。

35.参考图2和图3,图2和图3是本技术实施例提供的双臂机器人的立体结构示意图和俯视图;本技术实施例提供的双臂机器人包括:一个基座10;该基座10为固定式装配在工况地面,用于支撑机械臂运转。

36.本实施例中通过设置在基座10一个减速机构连接两个机械臂。两个机械臂分别可拆卸的连接在一个减速机构上,从而降低制造成本。

37.通过可拆卸地固定连接方式,可使两个机械臂之间角度可进行调整,从而两个机械臂之间相距形成一夹角,该夹角即为大臂夹角40,大臂夹角40在装配时根据预先设计的应用空间进行调整,可根据具体的应用场景进行夹角的大小调节,该夹角可在30

‑

180

°

之间进行选取调节,不同的大臂夹角40可以实现不同空间的运行范围,可应对不同产线的空间要求,提升空间利用率。

38.两个机械臂分别为第一臂和第二臂。第一臂包括:第一大臂20通过小臂驱动关节连接第一大臂20的第一小臂21;第一小臂21远离第一大臂20的一端为结合程序应用点位进行工序操作的操作端,小臂驱动关节带动第一小臂21沿第一大臂20x,y,z方向进行多方向操作,完成定点工位的工作。

39.第二臂包括:第二大臂30通过小臂驱动关节连接第二大臂30的第二小臂31;第二小臂31远离第二大臂30的一端为结合程序应用点位进行工序操作的操作端,小臂驱动关节带动第二小臂31沿第二大臂30x,y,z方向进行多方向操作,完成定点工位的工作。

40.从以上描述中可以看出,双臂机器人的第一臂和第二臂安装在一个基座10上,此时的第一臂和第二臂可同时对两个定点工位进行工序操作,并在减速机构带动第一臂和第二臂进行同步移动后,第一臂和第二臂可结合不同的应用程序点位,可实现多角度,多工位的应用,提升生产效率。

41.参考图4和图5,图4和图5提供了双臂机器人的爆炸图和截面的剖视图。在装配减机构时,采用减速机构可拆卸地固定装配在基座10内部。

42.具体的,减速机构包括:设置在基座10内部的电机70,在基座10上开设与电机70相适配的安装腔,电机70通过基座法兰11固定装配在基座10上。该电机70采用伺服电机70,并由基座法兰11安装在基座10上,从而便于拆卸以及固定,维修、更换便捷。

43.电机70的输出轴连接有减速机60,该减速机60采用谐波减速机,在电机70带动减速机60运转后,从而使减速机60输出低速功率带动第一臂和第二臂运转。

44.该减速机60包括:钢轮61、与钢轮61相配合的柔轮62以及套装在柔轮62内部的波发生器63;其中,钢轮61可拆卸地固定装配在基座法兰11上;在正常运转过程中,钢轮61为固定式装配方式。

45.波发生器63与电机70的输出轴连接;两个机械臂之间夹角角度可调的装配在柔轮62的相对的两面。由以上描述中可以看出,电机70带动波发生器63旋转,由于钢轮61固定,因此柔轮62旋转进而带动第一臂和第二臂同步旋转。

46.具体在一个柔轮62上安装两个机械臂,并可调整两个机械臂之间的夹角角度时,结合图6中所示,柔轮62的相对的两面具有与两个机械臂一一对应配合的装配面。

47.两个装配面分别为:位于柔轮62上表面且与第一大臂20相接触配合的上装配面621;位于柔轮62下表面的下装配面623,第二大臂30通过减速机安装法兰32与下装配面623相接触装配,第二大臂30与减速机安装法兰32固定连接(焊接或螺栓连接)。

48.通过设有的减速机安装法兰32,基座10对减速机安装法兰32具有一定个支撑旋转作用,从而避免因第二臂因应力造成的转动不畅,并使电机70输出轴贯穿过减速机安装法兰32的装配孔后连接波发生器63。

49.继续参阅图2~图6,第一大臂20和第二大臂30采用固定螺钉50与柔轮62进行固定,并且第一大臂20和第二大臂30之间的夹角角度可进行装配调节,从而可适用于多种工况的使用场景。

50.具体的,柔轮62周向开设有多个第一通孔622;第一大臂20上开设有与多个第一通孔622一一对应重合的第二通孔22;减速机安装法兰32上开设有与第一通孔622和第二通孔22一一对应重合的螺纹孔33。

51.固定螺钉50贯穿对应的第一通孔622和第二通孔22后,与对应的螺纹孔33螺纹连接。采用第一通孔622、第二通孔22和螺纹孔33相重合后,固定螺钉50依次穿过第一通孔622、第二通孔22后与螺纹孔33螺纹连接,从而实现第一大臂20、柔轮62和第二大臂30三者之间的固定连接。

52.通过以上结构可以看出,第一大臂20和第二大臂30通过固定螺钉50紧固安装在同一减速机60的柔轮62上,柔轮62上的上装配面621与第一大臂20接触装配,柔轮62上的下装配面623与第二大臂30上的减速机安装法兰32接触装配。

53.减速机安装法兰32上周向设有多个螺纹孔33,固定螺钉50通过第一大臂20上的第二通孔22、柔轮62上的第一通孔622及减速机安装法兰32上的螺纹孔33将三者锁紧紧固。减速机60上的波发生器63与电机70轴相连固定作为输入端,通过螺钉紧固基座法兰11与减速机60的钢轮61,将波发生器63压入柔轮62中,基座法兰11固定在基座10上,柔轮62作为输出端驱动第一大臂20和第二大臂30运转。

54.通过电机70一端输入,使用同一个减速机60的柔轮62输出,实现第一大臂20和第二大臂30的同时运行,该结构形式简单易实现,装配工艺与单臂机器人相同,同时有效的减少减速机60等高成本组件的使用,降低机器人的制造成本,使机器人具备更强的竞争优势。

55.同时在调整第一大臂20上的第二通孔22、柔轮62上第一通孔622和减速机安装法兰32上的螺纹孔33的多个孔的不同重合位置,使第一臂和第二臂之间夹角角度可在30

‑

180

°

之间进行选取调节。

56.从而,第一臂和第二臂之间的大臂夹角40在装配时根据预先设计的应用空间进行调整;不同的大臂夹角40可以实现不同空间的运行范围,可应对不同产线的空间要求,提升空间利用率。

57.同时仅需要一台控制器进行控制运行,降低驱控设备的投入与使用,降低机器人制造成本。需要具体说明的,控制器控制电机70运转、根据应用程序点位控制小臂驱动关节运转,实现多角度,多工位的应用的一系列控制系统,均为现有scara机器人中常用的控制系统,在此不做过多赘述。

58.本发明中,在一个减速机构上安装两个机械臂,减少减速机60的使用量,从而降低制造成本;两个机械臂之间的夹角角度可进行调整,结合不同的应用程序点位,可实现多角度,多工位的应用,提升生产效率。

59.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。