1.本发明属于新型气凝胶制备技术领域,具体涉及一种气凝胶基有害气体吸附颗粒及其制备方法。

背景技术:

2.sio2气凝胶具有孔隙率高、比表面积大、纳米特性强等特点,高孔隙结构和高比表面积赋予其超强的吸附性,对醛类和苯类等有害气体均具有较强的吸附性,是一种广谱性的多功能吸附材料。

3.近十几年来,国内有多家科研机构和企业一直致力于sio2气凝胶的研发、生产及应用。经过近几年的不断研发及生产实践,目前sio2气凝胶粉体材料的生产及应用技术日趋成熟,得到了快速发展,并对相关应用行业产生了革命性的影响。国内已有多家企业正在开展sio2气凝胶产品的技术开发和生产线建设,在粉体应用行业掀起了一股热潮。虽然sio2气凝胶粉体的生产技术日趋成熟,并且吸附特性显著,但其在空气净化行业的应用还处于研发阶段,成熟并且规模化应用的产品比较少。对于空气净化或烟气处理行业来说,为便于应用并实现理想效果,在很多应用场合需要对粉体进行改性和造粒处理。由于气凝胶粉体的低密度和多孔结构,其特性与传统粉体有较大差异,无法采用传统工艺方法进行改性和造粒。因此,为实现对有害气体的高效吸附和降解,解决sio2气凝胶在气体吸附领域的应用问题,需结合其基本特性,确定sio2气凝胶的改性和造粒工艺方法,制备出可满足工业化应用的气凝胶基有害气体吸附和降解材料。

技术实现要素:

4.本发明的目的是在一定工艺条件下将高孔隙结构的sio2气凝胶与其它功能材料进行复配、改性和造粒处理,获得不同规格的具有有害气体吸附和降解功能的新型吸附颗粒。

5.本发明针对sio2气凝胶的高孔隙结构及相关行业对高效吸附材料的需求,对sio2气凝胶与其它功能材料进行复配,并进行改性处理和造粒,通过对不同孔隙结构、孔径分布粉体材料的调配,并选用合适的催化剂获得更加高效的新型吸附材料颗粒。

6.为解决现有技术中存在的问题,本发明提供一种气凝胶基有害气体吸附颗粒及其制备方法,包括以下份数的各组分:sio2气凝胶5

‑

20份、多孔硅酸盐30

‑

80份、粘结剂10

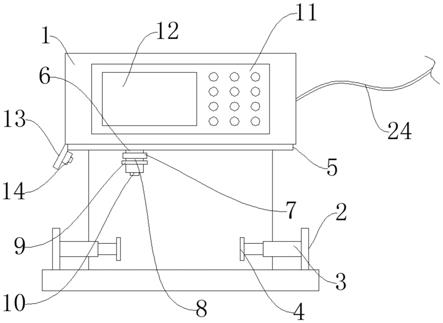

‑

40份、氧化剂0.5

‑

2份、催化剂0.1

‑

0.5份。

7.优选的是,所述sio2气凝胶指标要求为:比表面积≥400m2/g,孔容≥0.8cm3/g,堆积密度≤0.06g/cm3,平均孔径15

‑

40nm。

8.在上述任一方案中优选的是,所述多孔硅酸盐为硅酸钙,或硅酸锌,或硅酸铝镁,对其指标要求为:比表面积≥600m2/g,孔容≥0.6cm3/g,平均孔径5

‑

10nm,结晶水含量5

‑

15%。

9.在上述任一方案中优选的是,所述催化剂为具有光催化性能的无机纳米粉体材

料,该无机纳米粉体材料为纳米氮化碳,纳米氧化铈中的任意一种。

10.在上述任一方案中优选的是,所述氧化剂为高锰酸钾、次氯酸钠中的任意一种。

11.在上述任一方案中优选的是,粘结剂为碱激发胶凝材料水合硅酸钙。

12.一种气凝胶基有害气体吸附颗粒的制备方法,制备方法为:首先称取适量sio2气凝胶粉体、多孔硅酸盐粉体和催化剂粉体放入湿法造粒机中,然后加新鲜水,将混合粉体含水率调至30

‑

50%,混合均匀,然后依次加入氧化剂和粘结剂,再次混合均匀后用于产品造粒。

13.优选的,在湿法造粒机中,通过喷淋方式向sio2气凝胶、多孔硅酸盐和催化剂的混合粉体中加新鲜清水,将粉体的含水率调至30

‑

50%(质量比),将物料在混料机中充分混合,混合均匀后再依次加入氧化剂(次氯酸钠固体粉末或质量浓度为3

‑

12%的高锰酸钾溶液),粘结剂水合硅酸钙,其中催化剂的用量为0.1

‑

0.5%(对绝干sio2气凝胶和多孔硅酸盐粉体总量),氧化剂的用量为0.5

‑

2%(对绝干sio2气凝胶和多孔硅酸盐粉体总量),粘结剂的用量为10

‑

40%(对绝干sio2气凝胶和多孔硅酸盐粉体总量)。

14.将混合均匀后的物料采用挤压造粒设备进行造粒,挤压造粒压力1.0

‑

1.5mpa。包括:将制备好的物料加至造粒机中,根据物料性能及对颗粒强度要求调整挤压造粒压力,同时根据应用需求调整颗粒尺寸。制备出的粗颗粒过80目振动筛,除去其中的细小颗粒和粉尘,获得合格的新型气体吸附颗粒。

15.其中,为了达到更好的技术效果,降低干燥成本,本发明中过筛后的吸附材料颗粒采用微波干燥除去其中的水分。

16.本发明制备出了高孔隙结构sio2气凝胶基高效广谱型有害气体吸附和降解材料,产品具有质量轻、吸附效率高、降解能力强的优势,填补了行业空白,同时拓展了sio2气凝胶粉体的应用领域。本发明操作简单、灵活,对设备要求也相对较低,可操作性较强,易于产业化推广应用。

具体实施方式

17.为了更进一步了解本发明的发明内容,下面将结合具体实施例详细阐述本发明。

18.实施例1

19.本发明采用的高孔隙结构sio2气凝胶指标要求为:比表面积480m2/g,孔容0.88cm3/g,堆积密度0.051g/cm3,平均孔径23.9nm。

20.采用的多孔硅酸盐指标要求为:比表面积620m2/g,孔容0.65cm3/g,平均孔径5.9nm,结晶水含量11.3%。吸附颗粒制备过程如下:

21.(1)分别称取sio2气凝胶粉体5kg、多孔硅酸盐粉体65kg和催化剂纳米氧化铈0.3kg加至混料机中,加入40kg水,密封好混料机加料口,开启混料机;

22.(2)待物料混合均匀后,加入质量浓度为8%的高锰酸钾溶液10kg,重新开启混料机;

23.(3)充分混合后,再向物料中加入粘结剂水合硅酸钙25kg,并开启混料机,混合均匀;

24.(4)将混合好的物料在挤压造粒机上进行造粒,造粒压力1.2mpa;

25.(5)制备的粗颗粒过80目振动筛,除去细小颗粒及粉尘;

26.(6)经筛选后的颗粒放置于烘箱或微波干燥机中进行干燥。

27.采用此方法制备的气凝胶基吸附颗粒疏松多孔、表面光滑,颗粒均匀,强度好。产品吸附性测试结果如表1所示。

28.表1吸附性测试结果

[0029][0030][0031]

实施例2

[0032]

本发明采用的高孔隙结构sio2气凝胶指标要求为:比表面积480m2/g,孔容0.88cm3/g,堆积密度0.051g/cm3,平均孔径23.9nm。

[0033]

采用的多孔硅酸盐指标要求为:比表面积620m2/g,孔容0.65cm3/g,平均孔径5.9nm,结晶水含量11.3%。吸附颗粒制备过程如下:

[0034]

(1)分别称取sio2气凝胶粉体8kg、多孔硅酸盐粉体62kg和催化剂纳米氧化铈0.3kg加至混料机中,加入55kg水,密封好混料机加料口,开启混料机;

[0035]

(2)待物料混合均匀后,加入质量浓度为8%的高锰酸钾溶液10kg,重新开启混料机;

[0036]

(3)充分混合后,再向物料中加入粘结剂水合硅酸钙25kg,并开启混料机,混合均匀;

[0037]

(4)将混合好的物料在挤压造粒机上进行造粒,造粒压力1.2mpa;

[0038]

(5)制备的粗颗粒过80目振动筛,除去细小颗粒及粉尘;

[0039]

(6)经筛选后的颗粒放置于烘箱或微波干燥机中进行干燥。

[0040]

采用此方法制备的气凝胶基吸附颗粒疏松多孔、表面光滑,颗粒均匀,强度好。产品吸附性测试结果如表2所示。

[0041]

表2吸附性测试结果

[0042]

气体种类甲醛甲苯二甲苯tvoc3h累计吸附百分比(%)96848681

[0043]

实施例3

[0044]

本发明采用的高孔隙结构sio2气凝胶指标要求为:比表面积480m2/g,孔容0.88cm3/g,堆积密度0.051g/cm3,平均孔径23.9nm。

[0045]

采用的多孔硅酸盐指标要求为:比表面积620m2/g,孔容0.65cm3/g,平均孔径5.9nm,结晶水含量11.3%。吸附颗粒制备过程如下:

[0046]

(1)分别称取sio2气凝胶粉体10kg、多孔硅酸盐粉体60kg和催化剂纳米氧化铈0.3kg加至混料机中,加入70kg水,密封好混料机加料口,开启混料机;

[0047]

(2)待物料混合均匀后,加入质量浓度为8%的高锰酸钾溶液10kg,重新开启混料机;

[0048]

(3)充分混合后,再向物料中加入粘结剂水合硅酸钙25kg,并开启混料机,混合均匀;

[0049]

(4)将混合好的物料在挤压造粒机上进行造粒,造粒压力1.2mpa;

[0050]

(5)制备的粗颗粒过80目振动筛,除去细小颗粒及粉尘;

[0051]

(6)经筛选后的颗粒放置于烘箱或微波干燥机中进行干燥。

[0052]

采用此方法制备的气凝胶基吸附颗粒疏松多孔、表面光滑,颗粒均匀,强度好。产品吸附性测试结果如表3所示。

[0053]

表3吸附性测试结果

[0054]

气体种类甲醛甲苯二甲苯tvoc3h累计吸附百分比(%)98858882

[0055]

本领域技术人员不难理解,本发明的一种气凝胶基有害气体吸附颗粒及其制备方法包括上述本发明说明书的发明内容和具体实施方式部分所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。