1.本发明涉及模切技术领域,尤其是涉及一种铜箔模切件的制作方法。

背景技术:

2.目前的铜箔产品,如图1所示,包括上至下依次设置的单面胶层、铜箔层、双面胶层和离型纸层,其中单面胶层覆盖一部分铜箔层用于绝缘,不能盖住所有铜箔部分,露出的铜箔层用于焊接,铜箔层的另一侧贴有一大一小两块导电胶组成,然后大块的导电胶再贴合离型纸层,该离型纸层与大块的导电胶轮廓相同;这种产品的加工过程中,为了保证铜箔表面不产生压痕,通常希望将单面胶层按照预定位置精确贴合到铜箔表面,为了保证单面胶层在铜箔层上的贴合准确性,需要在铜箔表面加工出标记线,然后采用贴合机将单面胶材料的一侧边缘以标记线位置为基准进行贴合,这个过程贴合精度为

±

0.8mm。但是这种加工方式需要3步制作,占用机台时间,加工效率低。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的工艺过程复杂,效率低的缺陷而提供一种铜箔模切件的制作方法。

4.本发明的目的可以通过以下技术方案来实现:

5.一种铜箔模切件的制作方法,该铜箔模切件包括从上至下依次设置的单面胶层、铜箔层、双面胶层和离型纸层,所述单面胶层的轮廓包括重合段和错开段,所述重合段与铜箔层的轮廓重合,错开段位于所述铜箔层的表面并且与所述铜箔层的轮廓错开;

6.该制作方法包括以下步骤:

7.(a)将离型纸材料、双面胶材料和辅助离型膜依次贴合于托底胶带上,采用第一冲切刀模在所述双面胶材料和辅助离型膜的一个侧边上连续冲切得到凹槽结构,该凹槽结构位于料带上的非产品区,并且凹槽结构的底部位于所述单面胶层的错开段处;将双面胶材料的废料排废,并将辅助离型膜完全撕除;

8.(b)采用贴合机在双面胶材料上贴合铜箔,铜箔的表面在凹槽结构处出现印记;

9.(c)以铜箔表面的印记为定位标记,在铜箔表面贴合单面胶材料;采用第二冲切刀模在单面胶材料、铜箔、双面胶材料和离型纸材料上冲切出产品的外轮廓,排废后得到所述铜箔模切件。

10.通过实际生产经验发现,当双面胶材料上存在凹陷时,即存在无胶区和有胶区时,当贴附铜箔后,无胶区与有胶区的落差导致铜箔上会有明显的印记,因此本发明通过在产品区的夹缝之间设计了一个辅助凹槽结构,当贴合铜箔后,再加上贴合机的贴合作用,铜箔上会产生凹槽结构的印记,该凹槽结构的槽底用于定位,使双面胶材料的边缘对齐各个凹槽结构的槽底位置,从而保证单面胶材料的贴合位置精确;同时整个正产过程无需单独在铜箔表面加工出定位标记,省去了一个模切,省去了一个加工步骤,大大提高了生产效率,节约了成本。

11.步骤(a)中所述第一冲切刀模在料带表面相邻两次冲切得到的图案首尾相连,冲切得到的凹槽结构通过双面胶材料的侧边连接为一体。

12.如果单独的制作凹槽,各个凹槽结构分离,不利于凹槽结构内的双面胶材料的废料排废。

13.所述第一冲切刀模上设有与所述凹槽结构相同的定位刀线和与所述定位刀线相连的第一排废辅助刀线,该第一排废辅助刀线位于料带上的非产品区。

14.所述第一排废辅助刀线为与所述双面胶材料侧边平行的直线结构。

15.所述第一冲切刀模上还设有第二排废辅助刀线,所述第一排废辅助刀线和第二排废辅助刀线位于产品区的两侧。

16.对于特殊结构的铜箔产品,该铜箔产品的双面胶层包括面积较大的主胶区、面积较小的次胶区、以及所述主胶区和次胶区分开的无胶区;所述主胶区位于单面胶层的下方,所述第一冲切刀模上还设有与所述无胶区上下边缘轮廓匹配的无胶区刀线。

17.步骤(a)中第一冲切刀模在料带上相邻两次冲切得到的无胶区轮廓首尾相接,最终料带上的无胶区连成长条状结构,方便无胶区废料的排废。

18.所述离型纸层与主胶区上下完全重叠,所述铜箔层和双面胶层外轮廓上下重叠;所述第一冲切刀模上的无胶区刀线在所述离型纸材料对应冲切出离型纸层靠近所述无胶区的轮廓。

19.所述第二冲切刀模上设有与所述离型纸层剩余轮廓匹配的第一外轮廓刀线和与所述次胶区远离主胶区一侧的外轮廓匹配的第二外轮廓刀线;所述第一外轮廓刀线的冲切层次为单面胶材料、铜箔、双面胶材料和离型纸材料,所述第二外轮廓刀线的冲切层次为单面胶材料、铜箔和双面胶材料。

20.所述双面胶材料为导电双面胶材料。

21.所述单面胶材料为pet单面胶。

22.本发明中,铜箔的厚度为0.05mm左右,例如0.03~0.07mm。

23.与现有技术相比,本发明具有以下优点:

24.(1)本技术的加工方式创造性的利用了铜箔表面在双面胶的无胶区会产生明显印记的特点,在双面胶加工出凹槽结构,利用该凹槽结构产生的印记进行定位,从而减少了加工步骤,减少了模切机,节省了冲切工序,节省模具费用,节省产品占用机台时间,减少加工时间,有利于提高加工效率和经济成本;

25.(2)在制作定位凹槽时,设置了第一辅助排废刀线,该刀线可以让各个凹槽结构通过第一辅助排废刀线在双面胶层上切出的侧边连接在一起,形成一个整体,方便排废。

附图说明

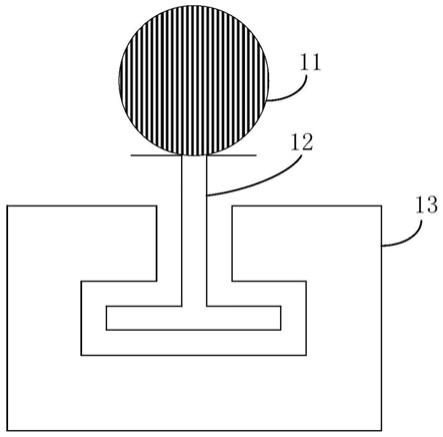

26.图1为本发明中铜箔模切件的结构示意图;

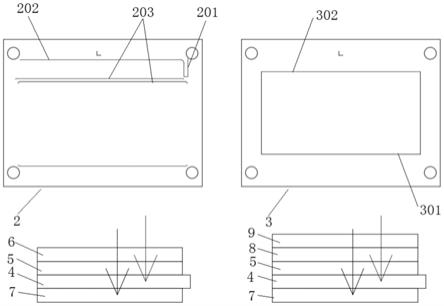

27.图2为本发明中制作方法的示意图;

28.图3为本发明中使用的模切刀具和模切层次的结构示意图;

29.图4为本发明中一次冲切后料带的结构示意图;

30.图5为对比例中的制作方法的示意图;

31.图6为对比例中使用的模切刀具和模切层次的结构示意图;

32.图中,1为铜箔模切件,101为单面胶层,102为铜箔层,103为双面胶层,104为离型纸层,2为第一冲切刀模,201为定位刀线,202为第一排废辅助刀线,203为无胶区刀线,204为第二排废辅助刀线,3为第二冲切刀模,301为第一外轮廓刀线,302为第二外轮廓刀线,4为离型纸材料,5为双面胶材料,6为辅助离型膜,7为托底胶带,8为铜箔,9为单面胶材料,10为辅助离型膜和双面胶废料,11为离型膜废料,12为给料方向,13为有胶区,14为无胶区,15为标记刀线,16为第三冲切刀模。

具体实施方式

33.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

34.实施例

35.一种铜箔模切件的制作方法,该铜箔模切件的结构如图1所示,包括从上至下依次设置的单面胶层101、铜箔层102、双面胶层103和离型纸层104,其中单面胶层101材质为pet单面胶,起到绝缘作用,双面胶层103为导电双面胶。从外形轮廓上看,单面胶层101的轮廓包括重合段和错开段,重合段与铜箔层102的轮廓重合,错开段位于铜箔层102的表面并且与铜箔层102的轮廓错开,贴合于铜箔层102上的双面胶层包括面积较大的主胶区、面积较小的次胶区、以及主胶区和次胶区分开的无胶区,最下层的离型纸层104与主胶区的轮廓上下重叠;该铜箔产品的铜箔层有一块上下被单面胶层101和离型纸层104覆盖,露出部分铜箔层102进行焊接,离型纸层104作为提手离型纸用;

36.铜箔模切件的制作方法包括以下步骤,具体冲切方法如图2所示,冲切过程中料带的给料方向12如图中箭头所示:

37.(a)将离型纸材料4、双面胶材料5和辅助离型膜6依次贴合于托底胶带7上,采用如图3中左图所示的第一冲切刀模2对料带进行冲切,第一冲切刀模2上设有凹槽结构的定位刀线201、与定位刀线201相连的第一排废辅助刀线202、设于第一排废辅助刀线202相对位置的第二排废辅助刀线204以及与无胶区上下轮廓对应的无胶区刀线,其中无胶区刀线分为上无胶区刀线和下无胶区刀线,二者相互平行,第一排废辅助刀线202和第二排废辅助刀线204之间的区域为产品区,定位刀线201与第一排废辅助刀线202的端部连接;第一冲切刀模2在双面胶材料5和辅助离型膜6的一个侧边上连续冲切得到凹槽结构,该凹槽结构位于料带上的非产品区,并且凹槽结构的底部位于单面胶层101的错开段处;将双面胶材料5的废料排废,并将辅助离型膜6完全撕除;第一冲切刀模2在料带表面相邻两次冲切得到的图案首尾相连,冲切得到的凹槽结构通过双面胶材料5的侧边连接为一体,方便后续的废料排废;第一冲切刀模2的上无胶区刀线中,靠近第一排废辅助刀线202的无胶区刀线在辅助离型膜6、双面胶材料5上冲切出无胶区的上轮廓,靠近第二排废辅助刀线204的无胶区刀线在辅助离型膜6、双面胶材料5以及离型纸材料4上冲切出无胶区的下轮廓;第一排废辅助刀线202、第二排废辅助刀线204以及定位刀线201的冲切层次为辅助离型膜6和双面胶材料5;排废时,先将两侧的辅助离型膜和双面胶废料10撕除,此时凹槽结构已经形成;然后将中间的离型膜废料11撕除;

38.(b)采用贴合机在双面胶材料5上贴合铜箔8,如图4所示,铜箔8下方的存在有胶区13和无胶区14,阴影区即为有胶区13,在贴合机贴合后,铜箔8的表面在凹槽结构处出现印记;

39.(c)以铜箔8表面的印记为定位标记,在铜箔8表面贴合单面胶材料9;采用如图3所示的第二冲切刀模3在单面胶材料9、铜箔8、双面胶材料5和离型纸材料4上冲切出产品的外轮廓,排废后得到铜箔模切件;其中第二冲切刀模3上设有与离型纸层104剩余轮廓匹配的第一外轮廓刀线301和与次胶区远离主胶区一侧的外轮廓匹配的第二外轮廓刀线302;第一外轮廓刀线301的冲切层次为单面胶材料9、铜箔8、双面胶材料5和离型纸材料4,第二外轮廓刀线302的冲切层次为单面胶材料9、铜箔8和双面胶材料5,将剩余的轮廓外的废料一一排废,得到铜箔模切件。

40.本实施例的方法对应的模切系统为:

41.包括依次设置的第一贴合机、第一冲切刀模2、第一排废机构、第二贴合机、第三贴合机、第二冲切刀模3和第二排废机构;

42.第一贴合机将离型纸材料4、双面胶材料5和辅助离型膜6依次贴合于托底胶带7上;第一冲切刀模2在双面胶材料5和辅助离型膜6的一个侧边上连续冲切得到凹槽结构,该凹槽结构位于料带上的非产品区,并且凹槽结构的底部位于单面胶层101的错开段处;第一排废机构将一次冲切后的废料排废,暴露出双面胶材料5;第二贴合机将铜箔8贴合于双面胶材料5上,贴合后铜箔8的表面在凹槽结构处出现印记;第三贴合机以铜箔8表面的印记为定位标记,在铜箔8表面贴合单面胶材料9;第二冲切刀模3在单面胶材料9、铜箔8、双面胶材料5和离型纸材料4上冲切出产品的外轮廓;第二排废机构将外轮廓以外的废料排废。

43.本实施例的方法以及对应的模切系统利用无胶区与有胶区的落差导致铜箔上会有明显的印记的发现,在刀具设计时在产品夹缝之间制作标记,依靠有无胶产生落差产生的印记来贴合单面胶,省去一步模切工序;节省了冲切工序,节省模具费用;节省产品占用机台时间,减少加工时间。

44.对比例

45.对比例为本公司目前的模切方法和模切刀结构,模切方法如图5所示,第一次冲切将产品内无胶区域制作出,第二次贴铜箔后在铜箔上做出贴合单面胶的标记线,第三次冲切将产品外框制作出来,具体为步骤为:

46.(a)将离型纸材料4、双面胶材料5和辅助离型膜6依次贴合于托底胶带7上,采用如图6中左图所示的第一冲切刀模2对料带进行冲切,第一冲切刀模2上设有第一排废辅助刀线202、设于第一排废辅助刀线202相对位置的第二排废辅助刀线204以及与无胶区上下轮廓对应的无胶区刀线203,其中无胶区刀线分为上无胶区刀线和下无胶区刀线,二者相互平行,第一排废辅助刀线202和第二排废辅助刀线204之间的区域为产品区,第一冲切刀模2在料带表面相邻两次冲切得到的图案首尾相连;第一冲切刀模2的上无胶区刀线中,靠近第一排废辅助刀线202的无胶区刀线在辅助离型膜6、双面胶材料5上冲切出无胶区的上轮廓,靠近第二排废辅助刀线204的无胶区刀线在辅助离型膜6、双面胶材料5以及离型纸材料4上冲切出无胶区的下轮廓;第一排废辅助刀线202、第二排废辅助刀线204的冲切层次为辅助离型膜6和双面胶材料5;排废时,先将两侧的辅助离型膜和双面胶废料10撕除,然后将中间的离型膜废料11撕除;

47.(b)采用贴合机在双面胶材料5上贴合铜箔8,采用第三冲切刀模16在铜箔8的非产品区冲切,第三冲切刀模16上设有标记刀线15,铜箔8表面被加工出两个短横线作为标记,;

48.(c)以铜箔8表面的标记为定位标记,在铜箔8表面贴合单面胶材料9,是单面胶材料9的侧边正好位于两个短横线之间即复合贴合精度;采用如图5所示的第二冲切刀模3在单面胶材料9、铜箔8、双面胶材料5和离型纸材料4上冲切出产品的外轮廓,排废后得到铜箔模切件;其中第二冲切刀模3上设有与离型纸层104剩余轮廓匹配的第一外轮廓刀线301和与次胶区远离主胶区一侧的外轮廓匹配的第二外轮廓刀线302;第一外轮廓刀线301的冲切层次为单面胶材料9、铜箔8、双面胶材料5和离型纸材料4,第二外轮廓刀线302的冲切层次为单面胶材料9、铜箔8和双面胶材料5,将剩余的轮廓外的废料一一排废,得到铜箔模切件。

49.对比例的冲切方法中,需要三步模切,加工效率低,加工模具的成本高,经济效益低。

50.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。