1.本实用新型涉及一种双余度电传作动筒。

背景技术:

2.目前较为常见的飞机起落架作动筒为液压作动筒或气压作动筒,结构复杂、重量大、效率低、响应时间慢、维护困难、可靠性低。

技术实现要素:

3.为解决上述技术问题,本实用新型提供了一种双余度电传作动筒,该双余度电传作动筒传动结构紧凑可靠,作动筒能根据位置传感器信号实现伸缩杆到位停止,并且能够在任意位置实现机械锁定。

4.本实用新型通过以下技术方案得以实现。

5.本实用新型提供的一种双余度电传作动筒,包括桶状的一体化壳体;所述一体化壳体中同轴装有可伸出的伸缩杆,伸缩杆上套装有丝杠螺母带动伸缩,丝杠螺母由两个电机同步啮合传动。

6.所述丝杠螺母由蜗杆啮合传动,蜗杆两端分别由两个电机啮合传动;两个电机的中轴线相互平行且均平行于一体化壳体。

7.所述电机的输出轴上固定有主动锥齿轮,蜗杆端部固定有从动锥齿轮,主动锥齿轮和从动锥齿轮啮合。

8.所述主动锥齿轮通过焊接固定。

9.所述两个电机转动方向相反。

10.所述一体化壳体中位于伸缩杆伸缩限位的两端位置均装有位置传感器。

11.所述蜗杆的导程角为2.7

°

~3.2

°

。

12.所述一体化壳体内位于伸缩杆缩回末端的位置装有限位销,限位销使伸缩杆限位止转。

13.所述两个电机对称安装。

14.本实用新型的有益效果在于:双余度驱动结构设计,即使其中一台电机损坏无法提供驱动力,另一台电机也能驱动作动筒正常工作;蜗轮蜗杆传动可以实现较大的传动比,减少传动减速级数,有利于降低作动筒重量,实现整体结构细长化、轻量化。

附图说明

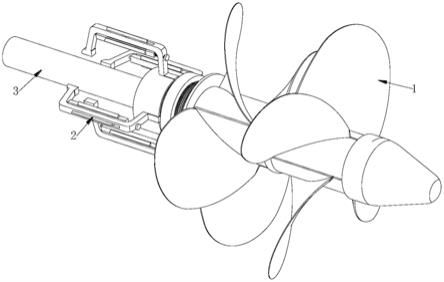

15.图1是本实用新型的结构示意图;

16.图2是图1的正视结构示意图,为表示清楚,图中一体化壳体局部剖切;

17.图3是图2的中线左视剖视图;

18.图4是图2中一体化壳体的结构示意图。

19.图中:1

‑

安装吊耳,2

‑

位置传感器,3

‑

一体化壳体,4

‑

电连接器,5

‑

电机,6

‑

主动锥

齿轮,7

‑

从动锥齿轮,8

‑

蜗杆,9

‑

轴承座端盖,10

‑

关节轴承,11

‑

紧固螺母,12

‑

吊环,13

‑

伸缩杆,14

‑

丝杠螺母,15

‑

蜗轮,16

‑

角接触轴承,17

‑

电缆,18

‑

位置传感器磁钢,19

‑

限位销,20

‑

侧端盖。

具体实施方式

20.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

21.实施例1

22.如图1所示的一种双余度电传作动筒,包括桶状的一体化壳体3;一体化壳体3中同轴装有可伸出的伸缩杆13,伸缩杆13上套装有丝杠螺母14带动伸缩,丝杠螺母14由两个电机5同步啮合传动。

23.实施例2

24.基于实施例1,并且如图2、图3所示,丝杠螺母14由蜗杆8啮合传动,蜗杆8两端分别由两个电机5啮合传动;两个电机5的中轴线相互平行且均平行于一体化壳体3。

25.实施例3

26.基于实施例2,并且,电机5的输出轴上固定有主动锥齿轮6,蜗杆8端部固定有从动锥齿轮7,主动锥齿轮6和从动锥齿轮7啮合。

27.实施例4

28.基于实施例3,并且,主动锥齿轮6通过焊接固定。

29.实施例5

30.基于实施例2,并且,两个电机5转动方向相反。

31.实施例6

32.基于实施例1,并且,一体化壳体3中位于伸缩杆13伸缩限位的两端位置均装有位置传感器2。

33.实施例7

34.基于实施例2,并且,蜗杆8的导程角为2.7

°

~3.2

°

。

35.实施例8

36.基于实施例1,并且,一体化壳体3内位于伸缩杆13缩回末端的位置装有限位销19,限位销19使伸缩杆13限位止转。

37.实施例9

38.基于实施例2,并且,两个电机5对称安装。

39.实施例10

40.基于上述实施例,并且,一体化壳体3上位于蜗杆8端部的位置有开口并装有侧端盖20,便于蜗杆8等传动结构的安装及维护。优选的,蜗杆导程角为3.0175

°

。

41.实施例11

42.基于上述实施例,如图1~4所示,作动筒的主要组成部分和动力部件是驱动电机,作为作动筒核心部件,其可靠性对于整机运行可靠性至关重要,因此采用双电机对称布置,运行时两电机旋转方向相反,即可通过双锥齿轮传动将动力传递至同一蜗杆,蜗杆驱动蜗轮带动丝杠螺母旋转,从而驱动伸缩杆实现往复直线运动;采用这种结构方案,即使其中一台电机损坏无法提供驱动力,另一台电机也能驱动作动筒正常工作。

43.首先要求实现细长化,就需要使电机轴线与伸缩杆轴线平行布置,在选择传动结构时,考虑到要求实现任意位置机械锁定,并且电机不能带制动器(若电机带制动器,其中一台电机损坏后会锁定,会影响整机运行),因此选择能够实现机械自锁的蜗轮蜗杆传动,配合锥齿轮传动,即可将电机轴向调整至与伸缩杆轴线平行的方位,并且蜗轮蜗杆传动可以实现较大的传动比,减少传动减速级数,有利于降低作动筒重量,实现整体结构细长化、轻量化。

44.在进行壳体设计时,考虑到壳体既作为作动筒的安装和保护零件,还作为传力支撑零件,在满足加工和装配工艺的前提下应尽量设计为一体化细长结构,在综合考虑壳体强度、伸缩杆导向限位槽位置、吊耳安装位置、传感器安装位置、电连接器安装位置、过线槽位置、电机和传动部件安装空间位置等因素后,完成了作动筒一体化壳体的设计。

45.主要工作原理为:

46.通过电连接器对制动器进行供电和控制,当需要伸缩杆伸出时(默认蜗杆和丝杠螺母旋向均为右旋),同时给电机1正向供电(从输出轴端看电机顺时针旋转)给电机2反向供电(从输出轴端看电机逆时针旋转),电机输出轴带动主动锥齿轮转动(主动锥齿轮与电机输出轴对接后焊接为一体),主动锥齿轮带动从动锥齿轮和蜗杆转动(从动锥齿轮与蜗杆对接后焊接为一体),蜗杆将转动传递至蜗轮和丝杠螺母(蜗轮与丝杠螺母对接后焊接为一体),丝杠螺母转动时,由于限位销的作用使伸缩杆形成直线运动(此时为伸出动作)。当伸缩杆伸出到位时,磁钢触发下端位置传感器,位置传感器跳变信号用于判定供电断开,供电断开后电机停止转动,作动筒完成伸出动作。

47.当需要伸缩杆缩回时,同时给电机1反向供电、给电机2正向供电,电机输出轴带动主动锥齿轮转动,主动锥齿轮带动从动锥齿轮和蜗杆转动,蜗杆将转动传递至蜗轮和丝杠螺母,丝杠螺母转动时,由于限位销的作用使伸缩杆形成直线运动(此时为缩回动作)。当伸缩杆缩回到位时,磁钢触发上端位置传感器,位置传感器跳变信号用于判定供电断开,供电断开后电机停止转动,作动筒完成缩回动作。

48.由于所用蜗杆导程角为3.0175

°

(小于3.5

°

),所以蜗轮蜗杆具备自锁功能,因此在作动筒运行过程中,只要电机断电停转,伸缩杆可以在任意位置锁定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。