1.本实用新型属于电池领域,尤其涉及一种长循环高安全性能的锂离子电池隔膜,主要应用于提高叠片型锂离子动力电池的循环寿命性能和安全性能。

背景技术:

2.锂离子电池隔膜分聚烯烃微孔薄膜,有pp隔膜、pe隔膜、和pp/pe/pp隔膜等。为了保液量或安全性能,往往在单面或双面涂覆一层材料,但这样会造成电芯整体变厚。

3.锂离子电池极片在叠片的时候隔膜与极片之间都有余量(这里的余量指电芯设计的时候隔膜宽度会比负极宽4~8mm,当他们层叠在一起的时候,电芯头尾的隔膜有2~4mm宽度超出负极主体,未覆盖负极),而隔膜

‑

负极的余量并没有充分利用,留有可利用的空间。若能利用这些空间,则可以提高电芯的循环性能和安全性能,而电芯的整体厚度不会变化,本实用新型基于此而研发。

技术实现要素:

4.针对传统的只是把隔膜与极片简单的叠片一起,而没有充分利用隔膜与极片的余量的问题,本实用新型提供一种长循环高安全性能的锂离子电池隔膜,通过本实用新型的隔膜可以充分的利用余量来提高电池的循环寿命性能和安全性能。

5.为实现上述目的,本实用新型的具体技术方案如下:

6.一种长循环高安全性能的锂离子电池隔膜,包括:基层隔膜、单面或双面的两侧高出部分,基层隔膜为普通的聚丙烯微孔薄膜,由pp或pe或pp/pe/pp等其中一种构成,基层隔膜单面或双面的两侧高出部分由pvdf或pp构成。

7.其中,涂覆单面的好处在于叠片时,电芯的最里面和最外面隔膜不会有两侧凸起;涂覆双面则保液量和安全性能更好。

8.优选地,基层隔膜的厚度为12

‑

16μm,孔隙率为50%~60%。

9.优选地,单面或双面的两侧高出部分的高度,小于正负极极片辊压后极片厚度的1/2。这样单面或双面隔膜包裹极片时的高出部分不会影响整个电芯的厚度。

10.优选地,单面或双面的两侧高出部分的宽度等于基层隔膜宽度与负极极片上下边的高度差。

11.与现有技术相比,本实用新型的优点在于:

12.1)提高锂离子电池的保液量,从而提高循环寿命;

13.2)由于两侧的边缘隔膜更厚,可以提高热收缩性能,从而提高安全性能。

附图说明

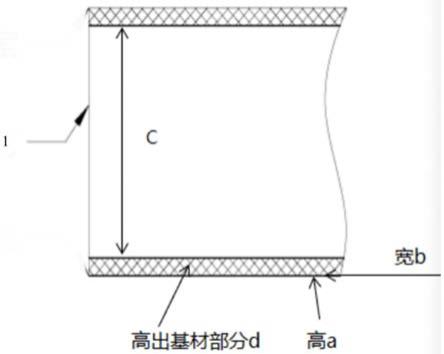

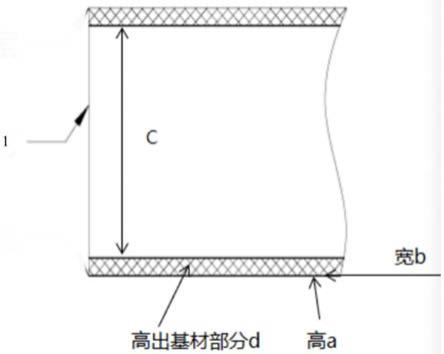

14.图1为本实用新型的俯视图;

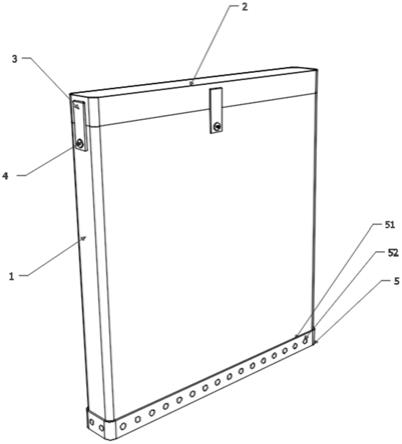

15.图2为本实用新型的使用状态图一;

16.图3为本实用新型的使用状态图二;

17.图4为采用本实用新型隔膜制备电池后的性能测试(测试条件:1c@rt)

具体实施方式

18.以下结合附图实施例对本发明作进一步详细描述。

19.如图1至3所示,本实用新型提供一种长循环高安全性能的锂离子电池隔膜,包括:基层隔膜1、单面或双面的两侧高出部分d。

20.其中:

21.(1)基层隔膜1为普通的聚丙烯微孔薄膜,由pp或pe或pp/pe/pp等其中一种构成,其厚度为12

‑

16μm,孔隙率为50%~60%。而基层隔膜1上下两面两侧高出的部分d由pvdf或pp等构成。涂覆单面的好处在于叠片时,电芯的最里面和最外面隔膜不会有两侧凸起;涂覆双面则保液量和安全性能更好。

22.(2)高a代表隔膜上下单面或双面两侧高出基层隔膜1的高度,高a的高度应小于正负极极片3、2辊压后极片厚度的1/2的最小值。这样单面或双面隔膜包裹极片时的高出部分不会影响整个电芯的厚度。

23.(3)宽b代表基层隔膜1宽度与负极极片2上下边的高度差,整个隔膜的宽度c与常规隔膜一致。

24.以下为采用上述隔膜结构的实施例:

25.实施例1(方案1)

26.单侧涂覆pvdf的隔膜的制备,以9590d0

‑

10ah电芯为例。

27.pvdf涂覆锂离子电池隔膜,所述浆料为低固含量水性pvdf浆料,浆料中按照重量百分比计含有1~2.5%的基料,余量为去离子水,所述基料由以下质量的物质组成:pvdf树脂粉末,偏氟乙烯均聚物粉末为60%~75%、水性粘合剂丁苯乳胶为3%~7%、表面活性剂为聚氧乙烯烷基酰胺1.5%~3%、分散剂8%~15%,分散剂为磷酸三乙酯。基膜为pp/pe/pp膜,基膜厚度为16μm,孔隙率为58%。

28.按下述步骤进行:

29.a.按照配比称取组成浆料的各物质;

30.b.取配比量的分散剂、去离子水,两者混合,搅拌10~30分钟,加热至温度50℃~70℃,制成混合物一;

31.c.向上述混合物一中加入配比量的pvdf树脂粉末,研磨2~3小时得到混合物二;

32.d.向上述混合物二中加入配比量的水性粘合剂、表面活性剂,搅拌均匀后,用400目不锈钢筛网过滤即制得低固含量水性pvdf浆料,浆料粘度4~12mpa.s;

33.e.将浆料涂布于基膜的单侧的两边,涂覆的宽度为均为2mm,涂覆的厚度为45μm,经过60

‑

75℃干燥后即制得pvdf涂覆锂离子电池隔膜。

34.f.将隔膜与正负极材料,电解液等制成电芯,叠片时,隔膜的最里层与最外层面为未涂覆面。

35.实施例2(方案2)

36.双侧涂覆pvdf的隔膜的制备,以9590d0

‑

10ah电芯为例。

37.pvdf涂覆锂离子电池隔膜,所述浆料为低固含量水性pvdf浆料,浆料中按照重量百分比计含有1~2.5%的基料,余量为去离子水,所述基料由以下质量的物质组成:pvdf树

脂粉末,偏氟乙烯均聚物粉末为60%~75%、水性粘合剂丁苯乳胶为3%~7%、表面活性剂为聚氧乙烯烷基酰胺1.5%~3%、分散剂8%~15%,分散剂为磷酸三乙酯。基膜为pp/pe/pp,基膜厚度为16μm,孔隙率为58%。

38.按下述步骤进行:

39.a.按照配比称取组成浆料的各物质;

40.b.取配比量的分散剂、去离子水,两者混合,搅拌10~30分钟,加热至温度50℃~70℃,制成混合物一;

41.c.向上述混合物一中加入配比量的pvdf树脂粉末,研磨2~3小时得到混合物二;

42.d.向上述混合物二中加入配比量的水性粘合剂、表面活性剂,搅拌均匀后,用400目不锈钢筛网过滤即制得低固含量水性pvdf浆料,浆料粘度4~12mpa.s;

43.e.将浆料涂布于基膜的双侧的两边,涂覆的宽度为均为2mm,涂覆的厚度均为45μm,经过60~75℃干燥后即制得pvdf涂覆锂离子电池隔膜。

44.f.将隔膜与正负极材料,电解液等制成叠片电芯。

45.对比例:

46.以常规的pp/pe/pp为隔膜,厚度为16μm,孔隙率为58%,制成9590d0

‑

10ah电芯。

47.结果对比:

48.表1

49.组别隔膜体积提升率保液量/g循环130℃热滥用实施例110.13%35.32000周以上不起火、不爆炸实施例220.27%37.81800周不起火、不爆炸对比例0%32.41500周起火、爆炸

50.从表1及图4的结果可以看出,采用本实用新型的隔膜制备的电池,具有以下优点:

51.1)提高锂离子电池的保液量,从而提高循环寿命;

52.2)由于两侧的边缘隔膜更厚,可以提高热收缩性能,从而提高安全性能。

53.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。