1.本实用新型提供关于自动化插针机的结构技术,尤指一种可运用于连接器的针体植入的连续插针机。

背景技术:

2.连接器为电子产业中经常使用的元件,连接器的设置目的就是提供快速的电性连接界面,其设有许多可供电性连接于电路基板的电性接脚,以便电子产品模块化设计时进行快速组装使用,或可更进一步便于连接各种检测或使用设备。

3.连接器制造过程中,涉及了使用插针机将针体(pin)插入连接器壳体的制程,已知插针机的实施主要包含一针体切断机构、一针体预插机构、一推针机构以及一凸轮组。针体切断机构用于切断针料带的针体,针体预插机构用于夹持针体朝向连接器壳体预插位置移动,推针机构用于推动针体入于连接器壳体而完成插针的作业,凸轮组具有若干凸轮以分别带动针体切断机构、针体预插机构以及推针机构依特定排程循环运作以执行连续插针的动作。

4.在已知技术中,凸轮组与供针体切断机构、针体预插机构以及推针机构之间设有若干摆杆,以通过凸轮组带动摆杆往复旋转摆动以传递动力,并且通过摆杆的延伸长度及延伸角度,以调配动力供应的方向与导程,也因此摆杆通常会呈现具有转折的态样,例如v型或其他造型,采用摆杆传递动力时,摆杆会产生摆幅因此会占用较大的容置空间;其次,通过摆杆传递动力时,摆杆的两端是呈现往复地弧摆运动,因此在后续的连动机构必须采用因应弧摆运动的设计而较为复杂;再者,自动化高速运作的机构通常会有磨损、维修与经常需要拆装保养的问题,摆杆通常是通过支点进行定位,当摆臂安装于支点的角度不精确时,摆臂两端与凸轮组或是与各机构之间就会产生不良传动的情形。又摆臂为一杠杆结构,凸轮要有效施力于摆臂时,其方向会垂直于摆臂,而摆臂中施力臂与受力臂的长短又会影响受力臂端部的摆幅,连带影响相关机构的运作行程,而当摆臂安装角度偏移时,机构的行程距离也可能被影响。换言之,若要通过凸轮组上的若干凸轮分别通过若干摆臂控制针体切断机构、针体预插机构以及一推针机构的运作时机与行程,这中间就增加了许多变因,例如:各摆臂的安装角度是否精确、摆幅设计是否妥当的问题,使得已知插针机不易制造,维护与保养作业也较不易进行,甚至会影响产品的良率。

技术实现要素:

5.本实用新型的主要目的,在提供一种具有良好动力传输效果的连续插针机,能将凸轮组的动力直接转换成稳定的线性动力,而使连续插针机能进行更精准、快速以及高负荷的插针作业,以改善已知摆杆式传动设计精确度不足,调校作业不易进行的问题。

6.为达上述目的,本实用新型连续插针机,包含一针体切断机构、一针体预插机构、一推针机构以及一凸轮组,针体切断机构用于切断一针料带的针体,针体预插机构用于夹持针体朝向预插位置移动,推针机构用于推动针体完成插针的作业,凸轮组具有一第一凸

轮、一第二凸轮以及一第三凸轮分别带动针体切断机构、针体预插机构以及推针机构依特定排程循环运作以执行连续插针的动作,其中第一凸轮带动一切针动力杆,切针动力杆连动于针体切断机构,连续插针机设有一插针座,插针座设有一切针动力线性滑槽,切针动力杆入于切针动力线性滑槽内,第一凸轮转动时带动切针动力杆于切针动力线性滑槽进行往复位移。借此可提供稳定的线性动力带动针体切断机构,而切针动力杆与切针动力线性滑槽的组装与维护也相当简单,并具有稳定的结构强度,切针动力杆的往复行程与时序可完全通过第一凸轮进行精准控制。

7.优选地,插针座包含一转向滑槽,转向滑槽与切针动力线性滑槽垂直连通,且针体切断机构具有一线性连动部,线性连动部装设在转向滑槽内,线性连动部设有一斜口槽,切针动力杆设有一斜凸部入于斜口槽,使得线性连动部与切针动力杆连动,线性连动部仅能沿转向滑槽的限制方向往复位移,以提供针体切断机构线性动力。

8.优选地,第一凸轮设有一切针动力沟,切针动力杆的一端设有一第一滚轮,第一滚轮入于切针动力沟内。

9.优选地,第二凸轮与第一凸轮连接且同步转动,插针座还包含一预插线性滑槽,预插线性滑槽内设有一预插滑块,预插滑块由第二凸轮带动以于预插线性滑槽内往复位移,以提供针体预插机构线性动力。

10.优选地,预插滑块与插针座之间设有至少一复位元件,预插滑块对应于第二凸轮设有一第二滚轮,第二滚轮抵顶于第二凸轮的轮面。

11.优选地,第三凸轮与第一凸轮连接且同步转动,预插滑块设有推针线性滑槽,推针线性滑槽内预设有一推针杆,推针杆由第三凸轮带动并于推针线性滑槽内往复位移,以提供推针机构线性动力。

12.优选地,第三凸轮设有一推针导引沟,推针杆的一端设有一第三滚轮,第三滚轮入于推针导引沟内。

13.优选地,其中第一凸轮、第二凸轮以及第三凸轮穿设于一转轴上同轴设置。

14.优选地,连续插针机进一步包含一马达,马达驱动转轴。

15.优选地,连续插针机进一步包含一底座,凸轮组以及插针座固定在底座上。

16.本实用新型相对于现有技术取得了以下技术效果:

17.本实用新型可提供稳定的线性动力带动针体切断机构,而切针动力杆与切针动力线性滑槽的组装与维护也相当简单,并具有稳定的结构强度,切针动力杆的往复行程与时序可完全通过第一凸轮进行精准控制。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

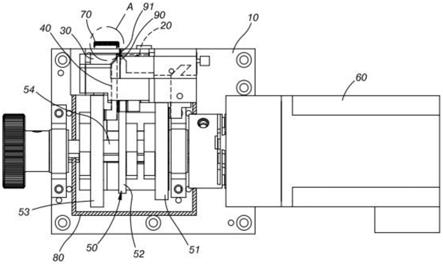

19.图1为本实用新型较佳实施例的俯视示意图;

20.图2为图1的a区域放大图;

21.图3为本实用新型较佳实施例的第一凸轮与针体切断机构连接示意图;

22.图4为本实用新型较佳实施例的插针座立体图;

23.图5为本实用新型较佳实施例的第一凸轮俯视图示意图;

24.图6为本实用新型较佳实施例的第一凸轮侧视图示意图;

25.图7为本实用新型较佳实施例的第二凸轮与针体预插机构连接示意图;

26.图8为本实用新型较佳实施例的预插滑块与插针座分解图;

27.图9为本实用新型较佳实施例的第二凸轮俯视示意图;

28.图10为本实用新型较佳实施例的第二凸轮侧视图示意图;

29.图11为本实用新型较佳实施例的第三凸轮与推针机构连接示意图;

30.图12为本实用新型较佳实施例的推针杆进行推针动作示意图;

31.图13为图12的b区域放大示意图;

32.图14为本实用新型较佳实施例的第三凸轮俯视图示意图;

33.图15为本实用新型较佳实施例的第三凸轮侧视图示意图。

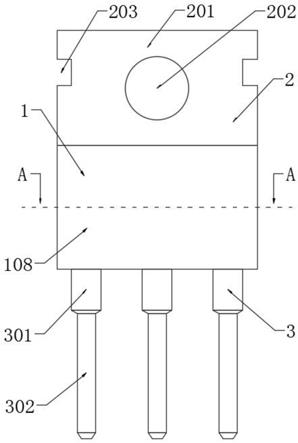

34.图中:10

‑

底座,11

‑

插针座,111

‑

切针动力线性滑槽,112

‑

转向滑槽,113

‑

预插线性滑槽,20

‑

针体切断机构,21

‑

线性连动部,211

‑

斜口槽,30

‑

针体预插机构,31

‑

预插滑块,311

‑

第二滚轮,312

‑

推针线性滑槽,32

‑

夹持部,40

‑

推针机构,50

‑

凸轮组,51

‑

第一凸轮,511

‑

切针动力杆,512

‑

斜凸部,513

‑

切针动力沟,514

‑

第一滚轮,52

‑

第二凸轮,521

‑

复位元件,53

‑

第三凸轮,531

‑

推针杆,532

‑

推针导引沟,533

‑

第三滚轮,54

‑

转轴,60

‑

马达,70

‑

连接器壳体,80

‑

机壳,90

‑

针料带,91

‑

针体,a

‑

图1的a区域,b

‑

图12的b区域。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.本实用新型的目的是提供一种连续插针机,以解决已知摆杆式传动设计精确度不足,调校作业不易进行的技术问题。

37.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

38.请参阅图1及图2所示,此实施例所示连续插针机,具有一底座10、一针体切断机构20、一针体预插机构30、一推针机构40、一凸轮组50以及一马达60,针体切断机构20、一针体预插机构30、一推针机构40整合设置在一装配总成中并安装在底座10上。凸轮组50固定于底座10并具有第一凸轮51、一第二凸轮52以及一第三凸轮53,第一凸轮51、第二凸轮52以及第三凸轮53同轴设置在一转轴54并同步转动,以分别带动针体切断机构20、针体预插机构30以及推针机构40依特定排程循环运作,以执行对连接器壳体70进行连续插针的动作,实施时还可进一步以一机壳80遮蔽凸轮组50与装配总成,使得连续插针机的实施更为安全。

39.具体地,针体切断机构20用于切断一针料带90的针体91,针体预插机构30用于夹持针体91朝向连接器壳体70预插位置移动,推针机构40用于推动针体91,使针体91插入连接器壳体70的正确位置后完成插针的动作。

40.有关第一凸轮51与针体切断机构20连接的方式请参阅图3至图6所示,第一凸轮51

带动一切针动力杆511,切针动力杆511连动于针体切断机构20,连续插针机设有一插针座11,插针座11安装在底座10上,且插针座11设有一切针动力线性滑槽111,切针动力杆511入于切针动力线性滑槽111内,当第一凸轮51转动时带动切针动力杆511于切针动力线性滑槽111进行往复位移。借此可提供稳定的线性动力带动针体切断机构20。

41.插针座11具有一转向滑槽112,转向滑槽112与切针动力线性滑槽111垂直连通,且针体切断机构20具有一线性连动部21,线性连动部21装设在转向滑槽112内,线性连动部21设有一斜口槽211,切针动力杆511设有一斜凸部512入于斜口槽211,使得线性连动部21与切针动力杆511连动,线性连动部21仅能延转向滑槽112的限制方向往复位移,以提供针体切断机构20线性动力,而对针料带90的针体91进行切断。

42.此实施例第一凸轮51设有一切针动力沟513,切针动力杆511的一端设有一第一滚轮514,第一滚轮514入于切针动力沟513内,由于切针动力杆511受到切针动力线性滑槽111的限制,因此当第一凸轮51转动时,第一滚轮514会随切针动力沟513与第一凸轮51中心的距离变化而往复位移,同时带动切针动力杆511线性滑动,因此通过对切针动力沟513的规划可精准设计针体切断机构20的运作时机与运作行程。

43.有关第二凸轮52与针体预插机构30连接的方式请参阅图7至图10所示,插针座11还包含一预插线性滑槽113,预插线性滑槽113内设有一预插滑块31,预插滑块31由第二凸轮52带动以于预插线性滑槽113内往复位移,以提供针体预插机构30线性动力;针体预插机构30上设有与前述针体切断机构20(如图3所示)造型对应的夹持部32,以使切断后的针体91能被暂时定位。

44.预插滑块31与插针座11之间设有至少一复位元件521,预插滑块31对应于第二凸轮52设有一第二滚轮311,第二滚轮311抵顶于第二凸轮52的轮面。在实际应用过程中,附图所示复位元件521是以弹簧说明,实际在使用时也可以替换为气压、液压或其他具有弹性复位效果的部件实施。

45.由于预插滑块31受到预插线性滑槽113的限制,因此当第二凸轮52转动时,第二滚轮311会随第二凸轮52的轮面与第二凸轮52中心的距离变化而往复位移,同时带动预插滑块31线性滑动,因此通过对第二凸轮52的轮面规划可精准设计针体预插机构30的运作时机与运作行程。

46.有关第三凸轮53与推针机构40连接的方式请参阅图11至图15所示,前述预插滑块31设有推针线性滑槽312,推针线性滑槽312内预设有一推针杆531,推针杆531由第三凸轮53带动并于推针线性滑槽312内往复位移,以提供推针机构40线性动力,并使针体91插入连接器壳体70内正确的位置;此实施例所示的推针机构40整合于推针杆531的一端,以推动针体91尾部。

47.第三凸轮53设有一推针导引沟532,推针杆531的一端设有一第三滚轮533,第三滚轮533入于推针导引沟532内。当第三凸轮53转动时,第三滚轮533会随推针导引沟532与第三凸轮53中心的距离变化而往复位移,同时带动针杆531线性滑动,因此通过对推针导引沟532的规划可精准设计推针机构40的运作时机与运作行程。

48.以上所述,仅为举例说明本实用新型的较佳实施方式,并非以此限定实施的范围,凡是依本实用新型权利要求及专利说明书内容所作的简单置换及等效变化,皆属本实用新型的专利申请范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。