1.本实用新型涉及岩土工程设备技术领域,尤其涉及一种带有止飞器的二氧化碳相变致裂器。

背景技术:

2.二氧化碳相变致裂技术是利用液态二氧化碳经过加热到达其超临界点,转化为超临界态二氧化碳,随着温度的不断升高,储液管内压力值达到定压剪切片的破断强度,剪切片发生破坏,超临界二氧化碳瞬间气化膨胀600余倍,释放出的高压气体冲击破碎周边岩体的新型破岩技术。与传统的炸药爆破技术相比,二氧化碳相变致裂技术的主要致裂能量源于气体的膨胀能,致裂过程在数毫秒内完成,能量损失较少,产生的地震波较小,有破岩效率高、安全性好等优点。随着我国城市化飞速发展,城区动力破岩微振动控制的要求逐渐提高,二氧化碳相变致裂技术往往替代炸药爆破作为破岩手段,在岩石破碎、矿石开采、水下爆破等领域得到了广泛的运用。

3.目前,二氧化碳相变致裂技术处于初级发展阶段,传统装置仍存在一定技术缺陷。现场破岩过程中,由于高压二氧化碳气体短时间内在受限空间内膨胀,气体沿岩石裂隙散失较慢,导致高压气体冲出泄能头时对二氧化碳相变致裂器产生巨大的反推力,使其飞出钻孔,产生“飞管”现象。此时,致裂破岩效果不佳,同时也造成了极大的安全隐患。

技术实现要素:

4.本实用新型的目的在于针对已有的技术现状,提供一种带有止飞器的二氧化碳相变致裂器。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种带有止飞器的二氧化碳相变致裂器,包括压盖、储液管、泄能头、发热管和剪切片,所述压盖、泄能头分别设置在储液管两端,使储液管内腔处于封闭状态,所述压盖上设有注液口,注液口与储液管内腔连通,所述发热管固定在压盖下端面上,压盖与储液管连接后,发热管位于储液管内腔中,所述剪切片设置在储液管与泄能头之间,用于隔断储液管内腔与泄能头内腔,所述泄能头上设有若干贯通至其内腔的泄能孔,所述储液管外壁的同一高度上沿周向均匀设有若干止飞器,止飞器包括连杆和支座,连杆一端与储液管外壁铰接,连杆另一端与支座铰接,支座上连接设有收放线。

7.进一步的,所述剪切片上端面设有环形刻槽,环形刻槽的外环壁与储液管位于剪切片处的内腔壁平齐。

8.进一步的,所述储液管下端设有内凹螺纹结构,所述泄能头上端设有外凸螺纹结构,剪切片嵌入设置在储液管下端的内凹螺纹结构中,储液管与泄能头通过内凹螺纹结构与外凸螺纹结构连接,并使剪切片固定。

9.进一步的,所述储液管外壁的同一高度上设有三或四组止飞器。

10.进一步的,所述泄能孔为圆形孔,泄能孔在泄能头同一高度上沿周向均匀布置。

11.进一步的,所述泄能头同一高度上设有两组泄能孔。

12.进一步的,所述连杆为伸缩杆。

13.本实用新型的有益效果为:

14.该相变致裂器通过发热管使储液管内的液态二氧化碳吸热转化为超临界态,当储液管内压力超过剪切片的破断压力时,二氧化碳高压气体冲出泄能孔破岩,此时,储液管外壁上的止飞器将与钻孔侧壁构成自锁结构,为二氧化碳相变致裂器在破岩过程中提供更好的固定效果;剪切片上端面设有环形刻槽,环形刻槽的外环壁与储液管位于剪切片处的内腔壁平齐,使得剪切片在膨胀气体的压力下沿刻槽位置发生受剪破坏,从而达到剪切片受力可控的目的。

附图说明

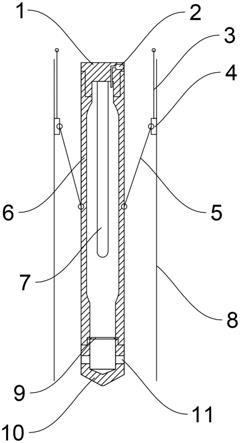

15.附图1为本实用新型相变致裂器的结构示意图;

16.附图2为本实用新型储液管与泄能头的连接结构示意图(未装配);

17.附图3为本实用新型储液管与泄能头的连接结构示意图(已装配);

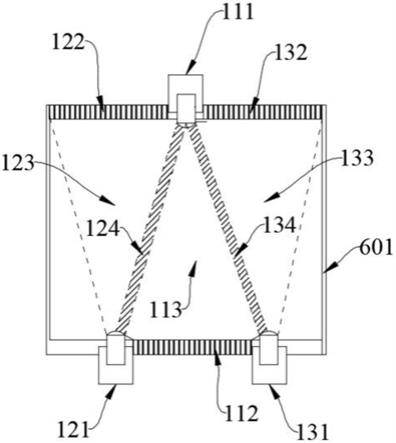

18.附图4为本实用新型连杆与支座的受力图。

19.标注说明:1、压盖,2、注液口,3、收放线,4、支座,5、连杆,6、储液管,7、发热管,8、钻孔,9、剪切片,10、泄能头,11、泄能孔。

具体实施方式

20.下面结合附图对本实用新型作进一步说明。

21.请参阅图1所示,一种带有止飞器的二氧化碳相变致裂器,包括压盖1、储液管6、泄能头10、发热管7和剪切片9。

22.所述压盖1、泄能头10分别设置在储液管6两端,使储液管6内腔处于封闭状态。所述压盖1上设有注液口2,注液口2通过封堵塞封口并通过注液通道与储液管6内腔连通。填充液态二氧化碳时,将液态二氧化碳通过注液口2填充至储液管6内腔中,随后封闭注液口2即可。

23.所述发热管7固定在压盖1下端面上,压盖1与储液管6连接后,发热管7位于储液管6内腔中。发热管7通过导线与起爆器连接,通过起爆器使发热管7激发加热。其中,发热管7应垂直于压盖1下端面并固定在其上,压盖1与储液管6连接后,发热管7在储液管6内腔中保持竖直。

24.所述剪切片9设置在储液管6与泄能头10之间(即剪切片9被储液管6和泄能头10夹持),用于隔断储液管6内腔与泄能头10内腔。请参阅图2

‑

3所示,所述储液管6下端设有内凹螺纹结构,所述泄能头10上端设有外凸螺纹结构,剪切片9嵌入设置在储液管6下端的内凹螺纹结构中,储液管6与泄能头10通过内凹螺纹结构与外凸螺纹结构连接,并使剪切片9固定。

25.现阶段二氧化碳相变致裂器主要采用普通平板式剪切片,二氧化碳相变致裂时,剪切片易沿剪切片金属材料的固有的缺陷发生破坏,剪切片破坏形态多样,导致致裂峰值压力难以精确控制,致裂效果往往不够理想。

26.针对上述问题,优选的是,所述剪切片9上端面设有环形刻槽,环形刻槽的外环壁

与储液管6位于剪切片9处的内腔壁平齐。环形刻槽结构可以保证二氧化碳相变致裂时剪切片9受剪破坏,避免其发生受拉破坏。剪切片9刻槽后,剩余厚度可以确定,通过剪切破坏压力计算公式即可计算二氧化碳相变致裂峰值压力,从而达到剪切片9受力可控的目的。

27.所述泄能头10上设有若干贯通至其内腔的泄能孔11。所述泄能孔11为圆形孔,泄能孔11在泄能头10同一高度上沿周向均匀布置。

28.作为其中一个实施例,所述泄能头10同一高度上设有两组泄能孔11。

29.具体的,破岩过程如下:通过起爆器激发发热管7发热,储液管6内腔中液态二氧化碳吸热转化为超临界态,高压气体对剪切片9的压力主要集中与环形刻槽处,使得剪切片9沿环形刻槽发生受剪破坏,气体冲出泄能孔11,对与泄能孔11水平线上的岩体进行冲击致裂,完成破岩。

30.上述技术方案中,所述储液管6外壁的同一高度上沿周向均匀设有若干止飞器,止飞器包括连杆5和支座4,连杆5一端与储液管6外壁铰接,连杆5另一端与支座4铰接,支座4上连接设有收放线3。放置该相变致裂器至钻孔8中时,向上拉起收放线3,使得止飞器的连杆5与储液管6外壁贴合,随后将该相变致裂器置入钻孔8中,放松收放线3,刚性止飞器自然向外张开,连杆5与钻孔8侧壁形成一定角度,支座4与钻孔8侧壁相抵,构成自锁结构,也就是说,该相变致裂器处于“自锁”状态。

31.优选的是,所述连杆5为伸缩杆,使用时,可以根据不同钻孔8的直径调节其长度。请参阅图4所示,调节止飞器中连杆5的长度,预先设计连杆5与钻孔8侧壁所成角度的过程如下:将该相变致裂器置入钻孔8前,需计算止飞器达到“自锁”现象时,连杆5所需长度,根据静力学原理,tanθ=μ,μ为止飞器中支座4与钻孔8侧壁之间的静摩擦系数,当tanθ<μ时,支座4处于“自锁”状态,保持静止。通过调节每一连杆5的长度,使其与钻孔8侧壁所成角度为θ,即可使得该相变致裂器整体处于“自锁”状态。

32.作为其中一个实施例,所述储液管6外壁的同一高度上设有三或四组止飞器,该相变致裂器均能达到稳定的“自锁”状态。

33.相比于现有技术,本实用新型通过发热管7使储液管6内的液态二氧化碳吸热转化为超临界态,当储液管6内压力超过剪切片9的破断压力时,二氧化碳高压气体冲出泄能孔11破岩,此时,储液管6外壁上的止飞器将与钻孔8侧壁构成自锁结构,为二氧化碳相变致裂器在破岩过程中提供更好的固定效果;剪切片9上端面设有环形刻槽,环形刻槽的外环壁与储液管6位于剪切片9处的内腔壁平齐,使得剪切片9在膨胀气体的压力下沿刻槽位置发生受剪破坏,从而达到剪切片9受力可控的目的。

34.当然,以上仅为本实用新型较佳实施方式,并非以此限定本实用新型的使用范围,故,凡是在本实用新型原理上做等效改变均应包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。