1.本发明属于纺织技术领域,涉及一种织物仿形模具。

背景技术:

2.织物仿形模具是用于有外形仿形需求的针刺织物的成型过程的模具。主要用 于具有一定三维型面、有仿形成型要求的针刺织物成型过程。通过将原材料铺放 在模具表面,利用特殊形状刺针反复针刺,使原材料按模具外形固结,最终形成 仿形针刺织物。现有技术中的织物仿形模具制备的预制体仿形精度不高,同时可 重复利用性低,成本高,不利于提高工作效率。

技术实现要素:

3.本发明的目的在于提供一种仿形精度高、工作效率高的织物仿形模具。

4.本发明所采用的技术方案是:

5.一种织物仿形模具,包括内层刚性芯模、外层柔性垫层、中间层变刚性垫层、 稳定底盘,

6.所述内层刚性芯模的底部与稳定底盘固定连接,所述中间层变刚性垫层设置 于内层刚性芯模和外层柔性垫层之间。

7.进一步地,所述内层刚性芯模一体成型或由多块拼接成型。

8.进一步地,所述内层刚性芯模由多块拼接成型时,所述内层刚性芯模包括中 心轴安装孔、模具定位孔、电气元件安装孔,通过中心轴安装孔,保证模具能固 定于中心轴上;利用定位销和模具定位孔保证模具位置精确;电器元件安装孔方 便控制元件内嵌于织物中。

9.进一步地,所述中间层变刚性垫层的材料为铝或橡胶或尼龙,其结构为中空 结构或表面镂空结构或实体仿形结构。

10.进一步地,所述中间层变刚性垫层采用网格状或蜂窝状结构拼接而成,包括 多个网格填充单元,各网格填充单元之间可拆卸,在不同网格填充单元的空心区 域内填充不同材料,以实现中间层的变刚度。

11.进一步地,所述中间层变刚性垫层的刚性由内向外逐渐提高。

12.进一步地,所述中间层变刚性垫层内部设置压力传感器,通过压力传感器感 应不同区域在针刺过程中所受压力,并通过测试结果实时反馈,调整针刺压力, 所述中间层变刚性垫层内部设置加热电阻丝,以实现模具在制备过程中加热,保 证满足织物成型要求,所述中间层变刚性垫层内部预设电机及叶片,实现模具内 部热风烘干,满足不同工艺要求时,对织物层间粘合剂的烘干需求。

13.进一步地,所述外层柔性垫层上设置有厚度检测装置

14.进一步地,所述稳定底盘上安装位置标定装置,用于预制体外形检测标定, 位置标定装置包括标定点和支撑杆。

15.进一步地,所述稳定底盘的底部设置有重量检测装置。

16.本发明的有益效果是:

17.(1)本发明仿形模具创新性地采用内层刚性芯模、外层柔性垫层、中间层 变刚性垫层三层结构,内层刚性芯模的材料选用具有一定刚性、不易变形、易于 机加工的材料,包括但不限于铁、铝、铜,外层柔性垫层的材料选用柔性材料, 既能使刺针刺入后不折断,又能保持一定的仿形,刺针拔出后回弹,可用材料包 括但不限于羊毛毡、有机塑料、代木等,为减轻中间层重量,提高可仿形性,中 间层变刚性垫层三层结构采用网格状、蜂窝状结构等拼接而成,各网格填充单元 之间可拆卸,同时,为调整中间层刚性,在不同空心区域内填充不同材料,以实 现中间层的变刚度;

18.(2)中间层变刚性垫层采用分层设计,刚性由内向外逐渐提高,通过调整 中间层填充物比例实现刚性在一定范围内连续可调,中间层变刚性垫层内部设置 加热电阻丝,以实现模具在制备过程中加热,保证满足织物成型要求;

19.(3)厚度检测装置,实时反馈垫层厚度,检测垫层形变及损伤情况,厚度 检测装置由两部分组成,分为感应片与信号接收器,感应片固定于织物表面,信 号接受器由检测人员手持,信号接收器在织物表面检测,并根据信号显示织物厚 度,稳定底盘上安装位置标定装置,用于预制体外形检测标定,位置标定装置由 标定点及支撑杆组成,稳定底盘下方设置重量检测装置,检测装置安置在稳定底 盘中心,实时反馈预制体总重;

20.(4)本发明采用分层设计,外层采用高精度仿形设计,外层模具材质加工 方便快捷,模具成型后,利用形面检测技术对外层模具进行检测,根据检测结果 对模具进行二次修整,可保证模具外形高精度,根据模具结构,每进行一次织物 成型,只需更换外层模具,即可实现模具再利用,模具利用率显著提高,同时杜 绝了由于重复使用产生的模具形面误差,外层模具采用柔性材料,材料成本低, 加工便捷,能有效提高工作效率。

21.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和 优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

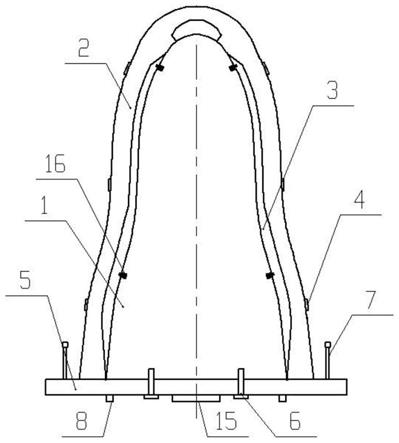

22.图1是本发明织物仿形模具结构示意图。

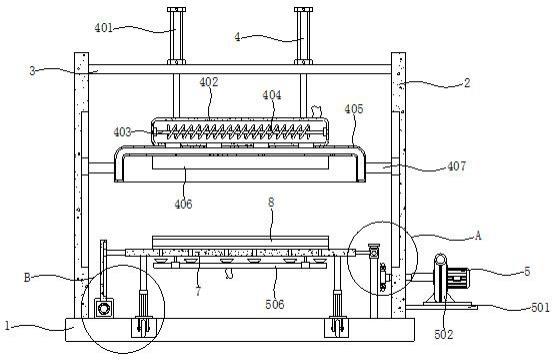

23.图2是内层刚性芯模结构示意图。

24.图3是稳定底盘结构示意图。

25.图4是内层刚性芯模结构底面示意图。

26.图5是本发明织物仿形模具另一实施例结构示意图。图6是三角形变刚性垫层示意图。图7是正方形变刚性垫层示意图。图8是蜂窝状变刚性垫层示意图。

27.图中附图标记:1

‑

内层刚性芯模,2

‑

外层柔性垫层,3

‑

中间层变刚性垫层, 4

‑

厚度检测装置,5

‑

稳定底盘,6

‑

定位螺栓,7

‑

位置标定装置,8

‑

提升支撑,9

‑ꢀ

固定楔,10

‑

模具定位孔,11

‑

标记线,12

‑

底盘固定孔,13

‑

顶部区域,14

‑

两侧区 域,15

‑

重量检测装置,16

‑

压力传感器。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.实施例1

30.一种织物仿形模具,包括内层刚性芯模1、外层柔性垫层2、中间层变刚性垫 层3、稳定底盘5,

31.所述内层刚性芯模1的底部与稳定底盘5固定连接,所述中间层变刚性垫层 3设置于内层刚性芯模1和外层柔性垫层2之间。模具成型后,其外形与预制体 内型面形状完全相同,误差不超过1mm。

32.进一步地,模具形状包括但不限于规则回转体、变截面回转体及变截面立体。

33.进一步地,内层刚性芯模1材料选用具有一定刚性,不易变形,易于机加工 的材料,包括但不限于铁、铝、铜。其外形形状根据预制体内型面形状内缩形成, 表面精加工处理,光滑无毛刺。内层刚性芯模1底部设置定位孔,用于连接稳定 底盘5。芯模1表面光滑,内腔中空,外表面无明显拼接痕迹,外形整体相较预 制体内腔偏小10mm。内层刚性芯模1表面刻有标记线,用于划分变刚性区域。 其中顶部区域13采用的铝合金材料相较其他区域硬度更高,且内腔非中空。两 侧区域14芯模厚度较大,中间区域芯模厚度较小。其中,内层刚性芯模1各刚 性芯模部件间采用固定楔9连接,安装模具时通过固定楔9固定模具外形,拆分 模具时先拆卸固定楔,再将其余部件依次拆卸。内层刚性芯模1可预留一定吸风 孔,在芯模内部设置真空吸附泵,利用真空负压进一步提高外部模具的贴合性。

34.进一步地,所述内层刚性芯模1一体成型或由多块拼接成型,同时芯模内部 采用中空设计减轻模具总重。

35.进一步地,外层柔性垫层2材料选用柔性材料,既能使刺针刺入后不折断, 又能保持一定的仿形,刺针拔出后回弹,可用材料包括但不限于羊毛毡、有机塑 料、代木等。优选地,外部柔性垫层2采用羊毛毡材料制成,其中羊毛毡内部设 置超细金属骨架,用于羊毛毡形状维持,厚度根据区域不同0~10mm不等。

36.外部柔性垫层2为区分不同刚性区域,垫层采用不同颜色标识,按照内部刚 性芯模1的刻度线分区固定。外部柔性垫层采用平面展开原理,将垫层拆分为不 同区域,不同区域间采用缝合连接,保证区域之间不存在间隙及凹陷。

37.外层柔性垫层2根据不同位置要求,采用不同形状柔性材料拼接而成,不同 区域使用不同形式记号标记。外层柔性垫层2与内层刚性芯模1可以使用粘合剂连 接,粘合后二者牢固连接,不脱落;也可采用螺栓固定,并辅以外形固定。

38.进一步地,所述中间层变刚性垫层3的材料选用硬质材料,在经受一定针刺 后能够保持形状,损伤小,形变小,可用材料包括但不限于铝、橡胶、尼龙,优 选地,根据预制体要求不同,选用材料不同,其中顶部选用金属材料与与有机材 料混合,两侧区域选用硬质有机材料。根据不同位置刚度要求,采用不同设计结 构,其结构为中空结构或表面镂空结构或实体仿形结构。

39.进一步地,为减轻中间层重量,提高可仿形性,所述中间层变刚性垫层3采 用网格状或蜂窝状结构拼接而成,包括多个网格填充单元,各网格填充单元之间 可拆卸,在不同网格填充单元的空心区域内填充不同材料,以实现中间层的变刚 度。

40.进一步地,中间层变刚性垫层3上设置安装孔,与内部刚性芯模1通过螺栓连 接固

定,与外部柔性垫层通过粘合剂固定,外部柔性垫层2与内部刚性芯模1采用 粘合剂粘连。粘合剂选择固化速度快,固化后不影响柔性垫层厚度,不与模具发 生化学反应,易溶于有机溶剂的种类。

41.进一步地,所述中间层变刚性垫层3的刚性由内向外逐渐提高。

42.进一步地,所述中间层变刚性垫层3内部设置压力传感器16,通过压力传感 器16感应不同区域在针刺过程中所受压力,并通过测试结果实时反馈,调整针刺 压力,保证针刺过程中压力稳定。所述中间层变刚性垫层3内部设置加热电阻丝, 以实现模具在制备过程中加热,保证满足织物成型要求,所述中间层变刚性垫层 3内部预设电机及叶片,实现模具内部热风烘干,满足不同工艺要求时,对织物 层间粘合剂的烘干需求。

43.底盘设置定位孔12,与内层刚性芯模1匹配,两者通过定位销或定位螺栓稳 定刚性连接。

44.所述外层柔性垫层2上设置有厚度检测装置4,利用其配套厚度检测装置实时 监测预制体成型过程中预制体厚度。

45.进一步地,所述稳定底盘5上安装位置标定装置7,用于预制体外形检测标定, 位置标定装置7包括标定点和支撑杆。

46.进一步地,所述稳定底盘5的底部设置有重量检测装置15。

47.进一步地,稳定底盘5形状根据预制体形状确定,底盘上表面刻有标识线 11,标记织物各方位位置,下表面安装可拆卸支撑8,抬高织物位置,方便预制 体套模过程。

48.实施例2

49.如图5所示,一种针刺预制体用仿形模具包括1

‑

内层刚性芯模,2

‑

外层柔性 垫层,3

‑

中间层变刚性垫层,5

‑

稳定底盘,7

‑

位置标定装置,所述内层刚性芯模1 由多块拼接成型时,所述内层刚性芯模1包括中心轴安装孔、模具定位孔10、电 气元件安装孔,通过中心轴安装孔,保证模具能固定于中心轴上;利用定位销和 模具定位孔10保证模具位置精确;电器元件安装孔方便控制元件内嵌于织物中。 外层柔性垫层2材料为有机材料,分块拼接,单块垫层整体成型。

50.其中,中间层变刚性垫层3与外层柔性垫层2一体制作,其成型方法为,制 作所需形状的成型模具,将垫层材料原料灌注并冷却,形成仿型外层柔性垫层2, 再将中间层变刚性垫层原料固结于柔性垫层外部指定区域,在安装时,两者同时 安装于内层刚性芯模1上。

51.其中,稳定底盘5为上下面同时安装,保证模具两端稳定。

52.其中,位置标定装置7在两端均设置,标定点采用棱锥形。

53.实施例3

54.如图6

‑

8所示,本实施例为一种针刺预制体仿形模具的三种中间层变刚性垫 层,包括1

‑

三角形变刚性垫层,2

‑

正方形变刚性垫层,3

‑

蜂窝状变刚性垫层。

55.其中,三角形变刚性垫层中分别填充三种不同刚性材料,各填充单元之间采 用侧壁外粘扣带连接,保证连接刚度同时可随时拆卸,填充单元侧壁采用软质材 料,如eva等材料制成,垫层形状可塑性好。

56.其中,正方形变刚性垫层中分别填充三种不同刚性材料,各填充单元之间采 用销钉连接,保证连接刚度同时可随时拆卸,填充单元侧壁采用硬质材料,如有 机玻璃材料制成,垫层形状稳定性好。

57.其中,蜂窝状变刚性垫层中分别填充三种不同刚性材料,各填充单元之间采 用内部螺栓刚性连接,连接稳定,连接强度高,填充单元侧壁采用刚性金属材料, 垫层重复利用性好,稳定性强。

58.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域 的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内, 所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。