1.本实用新型涉及一种内撑式夹头,属于数控车床夹具技术领域。

背景技术:

2.夹头是一种机械制造过程中用来固定待加工零部件的一种夹持装置,以便于对工件的外形尺寸或性能进行加工,通常应用于机械加工行业的各项制作工序中。目前,传统的夹头装置样式单一,多采用外夹式夹头或者弹簧夹头来夹紧工件,一般都没有内撑功能,如需加工一些高精度的薄壁工件和内孔较小的工件,在实际进行加工的过程中极易造成工件夹伤,严重时甚至会导致工件因受外力发生形变,容错率低下,出现了大量的不良品,无法保证工件的加工精度,表现出极高的产品报废率,从而大大提高了企业的生产成本。另外,传统的夹头装置制造不易,安装调试极为复杂,自身适应性较差,极大地降低了企业的生产效率,更不利于高精度机械加工企业的长远发展。

技术实现要素:

3.本实用新型的目的是针对上述背景技术中的具体问题,提供一种设计合理、结构稳定、操作方便的内撑式夹头。

4.本实用新型的目的是通过以下技术方案实现的:一种内撑式夹头,包括夹头座,其特征在于:所述夹头座的形心位置处固定有夹头柱,所述夹头柱上端面的形心位置设置有内撑夹头,所述内撑夹头的外径小于夹头柱的外径,所述内撑式夹头上设置有圆形通孔,所述圆形通孔依次贯穿内撑夹头、夹头柱和夹头座,所述内撑夹头上开设有若干轴向切口槽,并将内撑夹头分割成多瓣夹头单元,所述切口槽沿轴向方向向外延伸设置在夹头柱与夹头座上,所述切口槽与圆形通孔连通,所述夹头座的边沿上设置有若干贯穿的卡槽,所述夹头座的侧壁上设置有若干通槽,所述卡槽和通槽沿切口槽延伸方向依次设置,所述卡槽前端与对应的切口槽连通,所述卡槽的后端与对应的通槽连通,所述夹头座的表面边缘开设有若干安装螺孔。

5.进一步地,所述夹头柱和内撑夹头为同轴圆柱体。

6.进一步地,所述切口槽、卡槽和通槽的数量相等,均为三个。

7.进一步地,所述切口槽呈圆周等角分布设置,相邻切口槽的圆心角的角度为120

°

。

8.进一步地,所述切口槽的宽度为0.4

±

0.12mm,所述卡槽的宽度为5

±

1mm。

9.进一步地,所述卡槽采用直角形结构,所述通槽采用圆角矩形结构。

10.进一步地,所述安装螺孔为呈阶梯圆柱形的沉头孔。

11.进一步地,所述夹头座表面经过打磨抛光工艺处理,所述内撑夹头的材质为高合金不锈钢。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型提出的一种内撑式夹头,设计合理、结构稳定、操作方便,通过本实用新型,在夹取工件进行加工时,内撑夹头与的夹头柱外径差便于将待加工的工件置于内撑

夹头上,利用设置的圆形通孔、切口槽、卡槽以及通槽的相互配合,使夹头座的各夹头单元发生微量形变,从而令内撑夹头外胀扩张或者内缩放松,以实现对于工件稳固且可靠的夹持效果,避免了工件在夹持过程中因夹歪、夹偏而受到损伤,保证了工件在受力均匀的稳定状态下进行高精度加工,而设置的安装螺孔则可以将整个夹头座固定安装在数控机床的主轴上。同时,夹头柱和内撑夹头设置为同轴圆柱体便于加工件的定位,防止位置发生偏移;设置为三个的切口槽、卡槽和通槽能够使工件受力更加均匀;切口槽圆周等角120

°

分布可使内撑夹头均分为多瓣夹头单元以内撑于工件的内壁上,保证各个夹头单元互不干涉、张开的距离一致;切口槽与卡槽的宽度设置预留了形变空间以适应于更多孔径型号的工件;直角形卡槽与圆角矩形通槽为内撑夹头的外涨内缩提供了形变支持力,使得固定效果更好,防止形变程度过大;安装螺孔采用呈阶梯圆柱形的沉头孔保证了安装平面的平整,方装调试更为简便;夹头座表面经过打磨抛光工艺提升了表面质量,高合金不锈钢内撑夹头增强了抗腐蚀性能,有效地延长了整个装置的使用寿命。本实用新型适用性强,确保了工件的精度和质量,提高了生产效率,降低了生产成本,具有广阔的应用前景。

附图说明

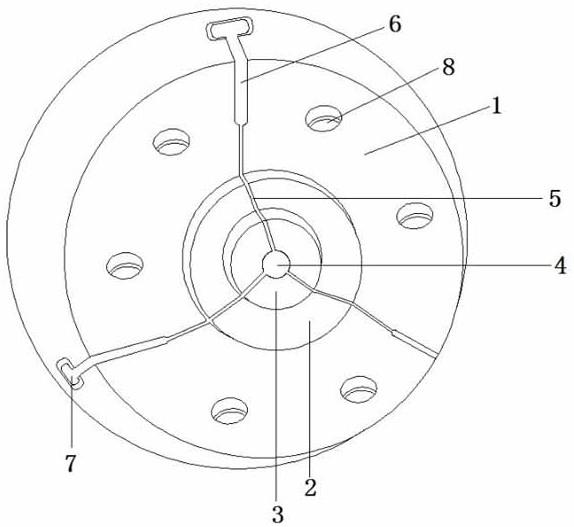

14.图1为本实用新型的结构示意图。

15.图中:1夹头座、2夹头柱、3内撑夹头、4圆形通孔、5切口槽、6卡槽、7通槽、8安装螺孔。

具体实施方式

16.以下结合附图对本实用新型作进一步的阐述和说明。

17.如图1所示,一种内撑式夹头,包括夹头座1,所述夹头座1的形心位置处固定有夹头柱2,所述夹头柱2上端面的形心位置设置有内撑夹头3,所述内撑夹头3的外径小于夹头柱2的外径,所述内撑式夹头上设置有圆形通孔4,所述圆形通孔4依次贯穿内撑夹头3、夹头柱和夹头座,所述内撑夹头3上开设有若干轴向切口槽5,并将内撑夹头3分割成多瓣夹头单元,所述切口槽5沿轴向方向向外延伸设置在夹头柱2与夹头座1上,所述切口槽5与圆形通孔4连通,所述夹头座1的边沿上设置有若干贯穿的卡槽6,所述夹头座1的侧壁上设置有若干通槽7,所述卡槽6和通槽7沿切口槽5延伸方向依次设置,所述卡槽6前端与对应的切口槽5连通,所述卡槽6的后端与对应的通槽7连通,所述夹头座1的表面边缘开设有若干安装螺孔8,实现了最稳固的夹持效果,保证了工件的加工精度,提高了产品的良品率。

18.作为优选,所述夹头柱2和内撑夹头3为同轴圆柱体,有利于加工件的精准定位,防止位置偏移。

19.作为优选,所述切口槽5、卡槽6和通槽7的数量相等,均为三个,可使工件各接触面受力更加均匀。

20.作为优选,所述切口槽5呈圆周等角分布设置,相邻切口槽5的圆心角的角度为120

°

,能够使各个夹头单元达到相同受力程度。

21.作为优选,所述切口槽5的宽度为0.4

±

0.12mm,所述卡槽6的宽度为5

±

1mm,保留了形变空间,以便适用于加工不同孔径型号的工件。

22.作为优选,所述卡槽6采用直角形结构,所述通槽7采用圆角矩形结构,以实现更好

的形变效果。

23.作为优选,所述安装螺孔8为呈阶梯圆柱形的沉头孔,有利于进一步的安装固定,且调试也更加方便,提高了适用性。

24.作为优选,所述夹头座1表面经过打磨抛光工艺处理,所述内撑夹头3的材质为高合金不锈钢,提升了抗腐蚀的性能,使用寿命延长,降低了生产成本。

25.上述公开的本实用新型具体实施方式,并不是仅有的,只是举例说明。对于本技术领域技术人员来说,在不脱离本实用新型所述原理的前提下做出的任何修改、替换、变型均应该视为本实用新型的保护范围。

技术特征:

1.一种内撑式夹头,包括夹头座(1),其特征在于:所述夹头座(1)的形心位置处固定有夹头柱(2),所述夹头柱(2)上端面的形心位置设置有内撑夹头(3),所述内撑夹头(3)的外径小于夹头柱(2)的外径,所述内撑式夹头上设置有圆形通孔(4),所述圆形通孔(4)依次贯穿内撑夹头(3)、夹头柱(2)和夹头座(1),所述内撑夹头(3)上开设有若干轴向切口槽(5),并将内撑夹头(3)分割成多瓣夹头单元,所述切口槽(5)沿轴向方向向外延伸设置在夹头柱(2)与夹头座(1)上,所述切口槽(5)与圆形通孔(4)连通,所述夹头座(1)的边沿上设置有若干贯穿的卡槽(6),所述夹头座(1)的侧壁上设置有若干通槽(7),所述卡槽(6)和通槽(7)沿切口槽(5)延伸方向依次设置,所述卡槽(6)前端与对应的切口槽(5)连通,所述卡槽(6)的后端与对应的通槽(7)连通,所述夹头座(1)的表面边缘开设有若干安装螺孔(8)。2.根据权利要求1所述的一种内撑式夹头,其特征在于:所述夹头柱(2)和内撑夹头(3)为同轴圆柱体。3.根据权利要求1所述的一种内撑式夹头,其特征在于:所述切口槽(5)、卡槽(6)和通槽(7)的数量相等,均为三个。4.根据权利要求1所述的一种内撑式夹头,其特征在于:所述切口槽(5)呈圆周等角分布设置,相邻切口槽(5)的圆心角的角度为120

°

。5.根据权利要求1所述的一种内撑式夹头,其特征在于:所述切口槽(5)的宽度为0.4

±

0.12mm,所述卡槽(6)的宽度为5

±

1mm。6.根据权利要求1所述的一种内撑式夹头,其特征在于:所述卡槽(6)采用直角形结构,所述通槽(7)采用圆角矩形结构。7.根据权利要求1所述的一种内撑式夹头,其特征在于:所述安装螺孔(8)为呈阶梯圆柱形的沉头孔。8.根据权利要求1所述的一种内撑式夹头,其特征在于:所述夹头座(1)表面经过打磨抛光工艺处理,所述内撑夹头(3)的材质为高合金不锈钢。

技术总结

本实用新型公开了一种内撑式夹头,包括夹头座,所述夹头座的形心位置设有夹头柱,所述夹头柱上端面设有内撑夹头,所述内撑夹头的外径小于夹头柱的外径,所述内撑式夹头上设置有圆形通孔,所述内撑夹头上开设有切口槽,所述切口槽沿轴方向向外延伸设在夹头柱与夹头座上,切口槽与圆形通孔连通,所述夹头座的边沿、侧壁分别设有卡槽和通槽,所述卡槽前后端分别与对应的切口槽及通槽连通,所述夹头座的表面还开有安装螺孔。通过本实用新型,在使用时,内撑夹头通过微量形变能够达到最佳的夹持效果,稳固可靠,适用性强,避免了工件在加工时出现损坏,其设计合理、结构稳定、操作方便,既保证了工件的精度与质量,又提高了企业的生产效率。率。率。

技术研发人员:刘伟 吕桂

受保护的技术使用者:扬州诺亚流体系统科技有限公司

技术研发日:2021.06.21

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。