1.本实用新型涉及一种一种双向行驶车辆的动力传动系统。

背景技术:

2.为满足市场需求,需设计一种双向行驶的双头专用底盘,用于隧道、城市巷道等狭长环境下工况,其中关键一个设计难点就是车辆不能调头,正常车辆的不能长时间倒档工作。国内两家所做的机械传动的双头车辆主要是4

×

2驱动形式,采用单一发动机,倒挡和前进挡各4挡的进口液力自动变速箱来实现双向行驶,一家采用双发动机 双变速箱,通过新设计的换向分动箱来实现4

×

4车辆双向行驶,目前国内生产的此种产品没有采用单一发动机,实现4

×

4车辆双向行驶的传动系统,因此需要开发一种双向行驶的动力传动系统。

技术实现要素:

3.本实用新型目的是提供了一种双向行驶的动力传动系统,能够实现单一动力源,全轮驱动,双向行驶功能。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.包括依次连接的发动机、摩擦片及压盘、传动箱、传动轴ⅰ、液力自动变速箱、传动轴ⅱ、传动轴ⅲ、传动轴ⅳ、转向驱动桥ⅱ,所述液力自动变速箱还通过传动轴

ⅴ

连接转向驱动桥ⅰ;所述液力自动变速箱包括多档动力换挡变速箱、连接在多档动力换挡变速箱左上部的变矩器、连接在多档动力换挡变速箱顶部的控制阀和精滤器、连接在多档动力换挡变速箱右上部的取力器输出法兰、连接在多档动力换挡变速箱左下部的前桥输出法兰、连接在多档动力换挡变速箱右下部的后桥输出法兰、连接在多档动力换挡变速箱底部的加油管,所述变矩器另一侧还连接有输入法兰。

6.优选的,所述变矩器上部还设置有速度传感器ⅰ,所述多档动力换挡变速箱上还设置有速度传感器ⅱ和油冷器进油口。

7.优选的,所述发动机为水冷发动机。

8.本实用新型的优点在于:本实用新型双向行驶动力传动系统的变速箱可以完成动力传动和改变动力方向两个功能,实现双向正常行驶功能;同时满足用户取力及前后桥差速锁使用要求,结构布置合理,技术成熟,适于特种作业的车辆使用,可装载隧道、城市巷道等特殊场合作业车辆,市场前景广阔。

附图说明

9.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

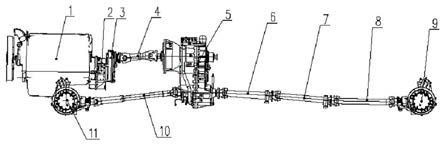

10.图1是本实用新型整体结构示意图。

11.图2是本实用新型液力自动变速箱结构示意图。

12.图3是本实用新型液力变速器传动原理。

13.图4是本实用新型带闭锁的电液控制液压原理示意图。

14.图中:1 发动机, 2摩擦片及压盘, 3传动箱,4传动轴ⅰ,5 液力自动变速箱,6传动轴ⅱ,7传动轴ⅲ,8传动轴ⅳ,9转向驱动桥ⅱ,10传动轴

ⅴ

,11转向驱动桥ⅰ,12变矩器,13速度传感器ⅰ,14控制阀,15精滤器,16取力器输出法兰,17加油管,18速度传感器ⅱ,19后桥输出法兰,20前桥输出法兰,21多档动力换挡变速箱,22油冷器进油口,23输入法兰。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.发动机1是全车的唯一动力源,摩擦片及压盘2通过螺栓固定到发动机1的飞轮壳内,传动箱3输入轴穿过摩擦片及压盘2插入发动机1曲轴输出端,其端盖与发动机1sae 1#飞轮壳,通过螺栓连接,传动箱3输出端通过传动轴ⅰ4将动力传递给液力自动变速箱5、液力自动变速箱5输出两路动力,一路通过传动轴

ⅴ

10传递给转向驱动桥ⅰ11,另一路动力通过传动轴ⅱ6、传动轴ⅲ7、传动轴ⅳ8传递给转向驱动桥ⅱ,实现双向行驶功能的主要为液力自动变速箱5。

17.图2中,液力自动变速箱由一个液力变矩器12和一个具有整体箱式的多挡动力换挡变速箱21组成,分别通过后桥输出法兰19和前桥输出法兰20输入到后桥和前桥,能实现前后桥驱动。

18.变矩器12为三元件结构,由三部分组成:泵轮——涡轮——导轮,通过变矩器12,输出转速可实现无级变化,驱动扭矩自动适应所需的负载扭矩,从而增强了机械对各种工况的适应性,降低了劳动强度,增加了机器的寿命。变矩器12装有闭锁离合器时,当输入转速提高,变矩比接近1,且牵引力不再增大时,闭锁离合器就自动闭锁。变矩器12闭锁后,泵轮与涡轮无相对滑动,因此变矩器12的液力损耗为零。此时传动效率接近100%。

19.动力换挡变速箱21由液压控制的多片摩擦式离合器,能在带负荷状态(不切断动力)下接合和脱开,即为动力换挡。该多挡动力换挡变速箱21,结构上采用平行轴(动轴)传动,所有传动齿轮均由滚动轴承支承,齿轮与齿轮之间为常啮合传动。各轴承及离合器均由经冷却后油液进行润滑。

20.该多挡动力换挡变速箱21有6个多片湿式摩擦离合器。换挡时,相应挡位的离合器摩擦片被轴向作用的工作油压所推动的活塞压紧。离合器摩擦片的松开则是靠复位弹簧的作用力将活塞返回。

21.有关变速器的传动原理,详见图3。

22.液力自动变速箱21带两个取力器(传动比i=1,与发动机1旋向相反,两取力口承受的扭矩之和最大为1000nm),以用来驱动工作装置的水泵等。动力输出连接采用取力器输出法兰6或花键形式。

23.控制系统用于变矩器21和操纵阀供油的齿轮泵,置于变速箱内部,经取力器轴由传动箱3直接驱动,油泵经油底壳中的吸油滤(粗滤)吸油,且将压力油直接泵入箱体顶部的旋转滤油器(精滤器15)。

24.滤清器的滤油精度为0.025mm,过滤面积为7000cm

²

,同时滤清器内配有一压力旁通阀(起安全保护作用)。

25.通过滤清器出来的油经控制压力阀(主调压阀)限制其工作压力后,再通过压力控制阀4进入操纵阀。

26.压力控制阀4的作用是在换挡瞬间调节离合器油缸的升压特性,即在换挡时,油压会瞬时降低,换挡结束(离合器接合完毕)后油压再恢复到1.3~1.7mpa(控制压力阀限制的压力)。这样能减少换挡冲击,提高变速器换挡品质。

27.经操纵阀的压力油直接进入离合器。

28.控制压力阀4在限制最高工作油压的同时,将溢出的油送入变矩器2及润滑油路。

29.在变矩器21的入口油路处配有一个安全阀(开启压力为0.8mpa),防止变矩器21内部压力过高导致损坏元件。

30.众所周知,按照变矩器21液力传动原理,在变矩器21内部,油是传递能量的介质。为防止油的气蚀现象,变矩器21的内腔里应始终充满油,该状态是靠装在变矩器21出油路口的变矩器压力控制阀(背压阀)来保证的(开启压力为0.25mpa)。

31.从变矩器21溢出的油通过油口12直接进入车辆的油冷却器(油—水或油—气热交换器)。当采用水冷发动机1时,冷却器应装于导入发动机1的冷却水的出口端;当采用风冷发动机1时,可用油—气冷却器,冷却器应装于冷却风扇的鼓风端。

32.油冷却器须配置一旁通阀,当低温或冷却器堵塞时对冷却器起保护作用。从冷却器出来的油直接进入变速箱润滑油路,为各润滑点提供足够的润滑冷却油量。

33.电液控制变速器用4个电磁阀4控制所有挡位数,即3、4、5或6挡变速器。根据不同的挡位数,选择不同的电磁阀组合方式(我们把这种组合方式称为编码)。编出正副两个行驶方向不同档位如图4所示,不同离合器组合对应出不同速比,由图可见,正方向6个前进挡,副方向3个前进档位。

34.电液操纵的优点是操纵正确方便,最主要的还是采用了电缆连接使安装更为方便。该系统重点解决了双向行驶车辆的动力传动问题,保证车辆在两个方向均可可靠操纵;其次,系统布置结构紧凑合理,满足整车布置及性能匹配要求,满足特殊工况的使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。