一种利用mswi飞灰和赤泥水热法制备4a沸石的方法

技术领域

1.本发明属于沸石制备技术领域,具体涉及一种利用mswi飞灰和赤泥水热法制备4a沸石的方法。

背景技术:

2.随着垃圾焚烧处置越来越普遍,垃圾焚烧飞灰产量也不断提高。由于飞灰中存在大量的重金属、二噁英等多种有毒有害物质,必须妥善处置焚烧飞灰。

3.水热法处理飞灰是一种新型的无害化处理方式,受到了许多学者的关注。传统水热法可使大部分重金属固化在飞灰中,降低飞灰中重金属的浸出毒性,稳定垃圾焚烧飞灰中的重金属主要归因于反应过程中所合成的类沸石物质对重金属的稳定化作用。类沸石物质的合成可以有效防止在水热过程中重金属的渗滤,同时稳定化后的飞灰具有一定的耐酸性,因此可以作为酸性中和剂进行再利用。因此可以通过水热处理技术在相对温和的温度条件下利用飞灰本身的al、si源及高碱性生成沸石类矿物,同时可以实现飞灰的减量。

4.赤泥(rm)是通过拜耳法铝土矿精炼获得氧化铝过程中产生的精细固体残渣。每生产1t氧化铝排放1~1.5t赤泥。至2016年,全球赤泥年排放量达到1.5

×

108t,而我国仅五大氧化铝厂赤泥排放量就达6

×

106t/a,累积赤泥堆存量高达5

×

107t。

5.我国的赤泥利用率仅有4%左右,除少部分用于生产建材、处理废水、改良土壤、制备催化剂等之外,绝大部分赤泥仍然采用沟谷拦坝、凹地充填、平地高台等方法堆存,2015年我国赤泥累积堆存量接近3.5亿吨。赤泥的排放已经严重制约了氧化铝行业的可持续发展,并对环境造成了严重的污染。

6.赤泥中含有大量的sio2,al2o3和na2o等活性组分,si,al元素是合成沸石的核心元素,而na2o强碱成分存在减少了外加碱的成本。因而赤泥有着合成沸石的潜力,然而赤泥当中的活性组分相对较少(sio2的含量较少),为了得到合成沸石时合适的si/al比,需要引入了含si的工业产品。国内外学者研究通过引入粉煤灰、高岭土、铝土矿化学脱硅溶液或者硅酸钠(水玻璃)这种较昂贵的化学试剂到赤泥合成沸石的过程中。而mswi飞灰含有大量的si和al元素,可与赤泥可协同处理用来合成沸石。且飞灰中含有大量重金属,在水热合成沸石的同时还可以固化飞灰中的重金属。

7.4a沸石是一种化学物质,分子式为na

12

al

12

si

12

o

48

·

27h2o是一种无毒、无臭、无味且流动性较好的白色粉末,具有较强的钙离子交换能力,对环境无污染,是替代三聚磷酸钠理想的无磷洗涤助剂,表面吸附能力强,是理想的吸附剂和干燥剂。关于4a沸石的传统合成方法有水玻璃法、活性白土法、膨润土法、高岭土法和煤矸石法。水玻璃法工艺成熟,容易控制,但成本高。活性白土法和膨润土法需添加铝源,成本较高,且设备要防腐。高岭土法和煤矸石法是利用其铝硅比与4a沸石一致的特点,将其转化为具有反应活性的偏高岭土,并在烧碱水溶液中进行水热结晶转化反应而制成沸石,但这种工艺需要高温焙烧原矿石,能源损耗较大,同时对环境也会产生一定程度的污染。

技术实现要素:

8.为了解决现有技术中存在的问题,本发明提供了一种利用mswi飞灰和赤泥水热法制备4a沸石的方法,将堆存量巨大的拜耳法赤泥和危险固体废弃物mswi作为原料,制备市场用量大,附加值高的4a沸石产品,同时实现了对废弃物的减量化、无害化、资源化利用。

9.为了实现上述目的,本发明采用的技术方案是:一种利用mswi飞灰和赤泥水热法制备4a沸石的方法,包括以下步骤:

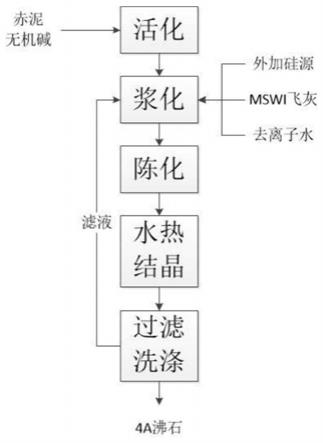

10.将赤泥和无机碱按照设定的比例混合研磨,通过煅烧活化得到活化赤泥;

11.将活化赤泥、外加硅源、mswi飞灰以及去离子水按照设定的物料比例混合后,搅拌浆化后得到硅铝凝胶;

12.将硅铝凝胶恒温静置陈化;

13.将陈化后的硅铝凝胶在设定温度下缓慢搅拌进行水热结晶,得到沸石产物,对所述沸石产物过滤并洗涤直至ph小于9,脱水干燥得到4a沸石。

14.所述的赤泥为拜耳法生产氧化铝产生的赤泥,其氧化硅和氧化铝含量均大于10%;所述mswi飞灰为城市固体垃圾焚烧飞灰,其氧化硅和氧化铝含量均大于20%。

15.无机碱采用naoh、koh、lioh、na2o中的一种、两种或三种。

16.将赤泥和无机碱按照设定的比例混合研磨,通过煅烧活化或碱热溶出活化得到活化赤泥时,所述的煅烧活化在600℃~900℃下温度下煅烧活化1~3h,碱热溶出活化温度为180℃~300℃,反应时间为0.5~2h。

17.一部分硅源来自于赤泥和mswi飞灰,外加硅源采用石英、沙子、白碳黑、硅胶、硅溶胶或水玻璃中的一种或多种。

18.所述硅铝凝胶中各形态存在的硅、铝和钠总量均以氧化物计,要求所合成的硅铝凝胶满足的物料比例如下:氧化硅与氧化铝的摩尔比为1.5~2.5;氧化钠和氧化硅的摩尔比为1~3;水与氧化钠的摩尔比为30~80。

19.浆化温度为50℃和浆化时间为30~60min。

20.所述的陈化温度为45~60℃,陈化时间为0.5~12h。

21.所述的水热结晶温度为70~100℃,结晶时间为2~8h。

22.对沸石产物过滤后的滤液通入浆化过程进行循环利用。

23.与现有技术相比,本发明至少具有以下有益效果:

24.本发明通过将危险固体废弃物的城市固体垃圾焚烧(mswi)飞灰和难以处理堆存量巨大的拜耳法赤泥两种废渣作为主要原料进行反应,本专利同时解决了存量巨大赤泥的堆存问题,处理工艺更加的简单,对缓解环境污染具有重要意义,实现废弃物处理的减量化利用。

25.本发明提出充分利用固体废弃物拜耳法赤泥的强碱性和活性硅铝元素来水热固化垃圾焚烧mswi飞灰,与通过传统的使用昂贵的化学添加剂固化城市固体垃圾焚烧mswi飞灰或耗能巨大的热处理城市固体垃圾焚烧mswi飞灰相比,通过“以废治废”实现对危险废弃物飞灰的无害化处理,能够更有效地降低mswi飞灰的重金属毒性,能耗低,环保性强,价格低廉,

26.本发明创新性提出通过以城市固体垃圾焚烧(mswi)飞灰和拜耳法赤泥作为原料一步水热法合成4a沸石,充分利用赤泥的强碱性和活性硅铝元素来水热固化飞灰的同时合

成4a沸石。相较于传统以纯硅铝源如硅酸钠和铝酸钠生产4a沸石,本发明仅添加了少量外加硅源和无机碱一步水热法生产4a沸石,反应过程简单且反应原料是废渣,大大降低了4a沸石的生产成本;一步水热法生产4a沸石,反应简单;提高了飞灰和赤泥的附加值;大大提高了城市固体垃圾焚烧(mswi)飞灰和拜耳法赤泥的附加值。

27.本发明创新性回收利用4a沸石水热结晶后的滤液,与传统的水热固化城市固体垃圾焚烧(mswi)飞灰中重金属后的废水直接排放相比,本发明创新性利用滤液中活性硅铝元素到下一次沸石浆化过程中,减少废水直接排放导致的重金属环境污染并减少合成沸石所需的外加硅铝源的成本。

附图说明

28.图1是工艺流程图。

29.图2是实施例1所合成4a沸石的xrd谱图。

30.图3是实施例1所合成4a沸石的sem谱图。

具体实施方式

31.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

32.参考图1,本发明的实施例1:一种利用mswi飞灰和赤泥水热法制备4a沸石的方法

33.s1:将赤泥和氢氧化钠按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为1.5的比例混合研磨,研磨后过100目分子筛,通过在马弗炉800℃下煅烧活化2h得到活化赤泥;

34.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为2;水与氧化钠的摩尔比为30的物料比例混合,在50℃下以30r/min剧烈搅拌60min得到硅铝凝胶;

35.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在50℃恒温静置陈化12h;

36.s4:将陈化后硅铝凝胶缓慢搅拌在80℃下水热结晶4h;

37.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在80℃下脱水干燥12h得到4a沸石。

38.对合成的沸石产物的进行重金属毒性分析:醋酸缓冲溶液浸出法。按照gb16889

‑

2008生活垃圾填埋场污染控制标准中填埋废物的入场要求,判断合成的沸石产物的重金属毒性。水热合成的沸石产物可以满足生活垃圾填埋场污染控制标准中填埋废物的入场要求;实施例1所合成4a沸石的xrd谱图,如图2所示,实施例1所合成4a沸石的sem谱图如图3所示。

39.本发明的实施例2:按照如下方法利用mswi飞灰和赤泥水热法制备4a沸石:

40.s1:将赤泥和氢氧化钠按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为1的比例混合研磨,研磨后过100目分子筛,通过在马弗炉600℃下煅烧活化1h得到活化赤泥;

41.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为1.5;水与氧化钠的摩尔比为30的物料比例混合,在50℃下以30r/min剧烈搅拌30min得到硅

铝凝胶;

42.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在45℃恒温静置陈化0.5h;

43.s4:将陈化后硅铝凝胶缓慢搅拌在70℃下水热结晶2h;

44.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在70℃下脱水干燥6h得到4a沸石。

45.本发明的实施例3:一种利用mswi飞灰和赤泥水热法制备4a沸石的方法

46.s1:将赤泥和氢氧化钠按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为3的比例混合研磨,研磨后过100目分子筛,通过在马弗炉900℃下煅烧活化3h得到活化赤泥;

47.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为2.5;水与氧化钠的摩尔比为80的物料比例混合,在50℃下以30r/min剧烈搅拌60min得到硅铝凝胶;

48.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在60℃恒温静置陈化12h;

49.s4:将陈化后硅铝凝胶缓慢搅拌在100℃下水热结晶8h;

50.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在140℃下脱水干燥18h得到4a沸石。

51.本发明的实施例4:利用mswi飞灰和赤泥水热法制备4a沸石,具体如下:

52.s1:将氢氧化钠和氧化钠以1:1摩尔比混合,赤泥和的混合碱按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为1.5的比例混合研磨,研磨后过100目分子筛,通过在马弗炉800℃下煅烧活化2h得到活化赤泥;

53.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为2;水与氧化钠的摩尔比为30的物料比例混合,在50℃下以30r/min剧烈搅拌60min得到硅铝凝胶;

54.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在50℃恒温静置陈化12h;

55.s4:将陈化后硅铝凝胶缓慢搅拌在80℃下水热结晶4h;

56.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在80℃下脱水干燥12h得到4a沸石。

57.本发明的实施例5:利用mswi飞灰和赤泥水热法制备4a沸石,具体如下:

58.s1:将氢氧化钠、koh以及lioh以1:1:1摩尔比混合,得到混合碱,赤泥和的混合碱按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为1.5的比例混合研磨,研磨后过100目分子筛,通过在马弗炉750℃下煅烧活化1.8h得到活化赤泥;

59.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为2;水与氧化钠的摩尔比为30的物料比例混合,在50℃下以30r/min剧烈搅拌60min得到硅铝凝胶;

60.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在50℃恒温静置陈化12h;

61.s4:将陈化后硅铝凝胶缓慢搅拌在80℃下水热结晶4h;

62.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在80℃下脱水干燥12h得到4a沸石。

63.本发明的实施例5:利用mswi飞灰和赤泥水热法制备4a沸石,具体如下:

64.s1:将氢氧化钠和氢氧化钾以1:1摩尔比混合,得到混合碱,赤泥和的混合碱按照使后期合成的硅铝凝胶中氧化钠和氧化硅的摩尔比为2.3的比例混合研磨,研磨后过100目分子筛,通过在马弗炉800℃下煅烧活化2h得到活化赤泥;

65.s2:将活化赤泥和水玻璃,mswi飞灰,去离子水按照氧化硅与氧化铝的摩尔比为2;水与氧化钠的摩尔比为30的物料比例混合,在50℃下以30r/min剧烈搅拌60min得到硅铝凝胶;

66.s3:将浆化后得到的硅铝凝胶放入水热反应釜中在50℃恒温静置陈化12h;

67.s4:将陈化后硅铝凝胶缓慢搅拌在80℃下水热结晶4h;

68.s5:将水热结晶的产物通过真空抽滤装置过滤并用85℃左右水洗涤直至沸石产物ph小于9,在80℃下脱水干燥12h得到4a沸石。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。