1.本发明涉及电极材料技术领域,尤其涉及一种废医用口罩制备钠离子电池负极材料的方法。

背景技术:

2.目前,一次性医用口罩成了人们的生活必备品,大量口罩的废弃带来了环境问题,同时,一旦被不法分子回收再出售,会对公众健康造成极大威胁。一次性医用口罩主要由防水层、过滤层、耳带和鼻梁条组成,其中防水层、过滤层均以聚丙烯超细纤维为核心材料,占比90%以上。如果能将聚丙烯转化成碳材料,并应用于储能领域,这无疑是一次性医用口罩高值化回收利用的有效途径。上述方法如果能实现产业化,不但能解决目前面临的口罩回收问题,从长远来说对医疗行业的废手术衣、废防护服、废消毒包布和一次性卫生用布的回收都具有指导意义。

3.锂离子电池是目前唯一商业化应用的二次电池,因具有体积小、质量轻、能量密度高和使用寿命长等优点,被广泛应用于电子产品、电动汽车等领域。但由于锂源的短缺以及在全球范围内的分布不均,导致锂离子电池的进一步研究和应用受到限制。钠离子电池被认为有望代替锂离子电池,尤其是在能量密度要求不高的大规模储能领域,比如新能源储能。钠离子在地壳中储量丰富、成本低廉,并且与锂离子有类似的核外电子排布和电化学性能。钠离子化学电位(

‑

2.71v)与锂离子(

‑

3.04v)相差300mv,离子半径比锂离子大,传统石墨负极由于层间距小不利于钠离子的嵌入脱出。因此寻找成本低廉、适合储钠的负极材料是钠离子电池大规模应用的前提。

技术实现要素:

4.本发明的目的在于提供了一种废医用口罩制备钠离子电池负极材料的方法,所述方法不仅解决了废医用口罩随意丢弃带来的环境问题,还能够制备得到适合储钠的负极材料。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种制备钠离子电池负极材料的方法,包括以下步骤:

7.将废医用口罩熔喷布和磺化试剂混合,得到混合物;

8.将所述混合物进行磺化处理,得到磺化产物;

9.将所述磺化产物进行碳化,得到所述钠离子电池负极材料。

10.优选的,所述废医用口罩熔喷布替换为其他含聚丙烯的熔喷布制品;

11.所述其他含聚丙烯的熔喷布制品包括废手术衣、废防护服、废消毒包布或废一次性卫生用布。

12.优选的,所述磺化试剂包括浓硫酸、发烟硫酸、硫酰氯或氯磺酸;

13.所述废医用口罩熔喷布的质量与所述磺化试剂的体积比为1g:(10~80)ml。

14.优选的,所述磺化处理的温度为120~220℃,时间为2~24h。

15.优选的,升温至所述磺化处理的温度的升温速率为0.1~10℃/min。

16.优选的,所述磺化处理在搅拌的条件下进行;

17.所述搅拌的转速为80~400r/min。

18.优选的,所述碳化在惰性气氛中进行;

19.所述惰性气氛的气体为氮气、氦气或氩气。

20.优选的,所述碳化的温度为900~1400℃,时间为0.5~4h。

21.优选的,升温至所述碳化的温度的升温速率为2~10℃/min。

22.本发明还提供了上述技术方案所述的方法制备得到的钠离子电池负极材料,所述钠离子电池负极材料的层间距为0.374~0.392nm。

23.本发明提供了一种制备钠离子电池负极材料的方法,包括以下步骤:将废医用口罩熔喷布和磺化试剂混合,得到混合物;将所述混合物进行磺化处理,得到磺化产物;将所述磺化产物进行碳化,得到所述钠离子电池负极材料。由于口罩直接碳化不能成碳,因此本发明首先将所述口罩的熔喷布(主要成分是聚丙烯纤维)进行磺化处理,使聚丙烯脱氢,形成不饱和键并引入磺酸基团,进而通过链与链之间相互反应成环,使聚丙烯纤维的分子链发生交联反应生成梯形结构、环状结构和超交联结构,提高热稳定性;同时保留了聚丙烯纤维结构,在后续的高温碳化过程中不会分解成挥发性短链烃,提高了成碳率。并且在所述磺化过程中有二氧化硫和二氧化碳等小分子气体产生,气体的逸出起到了造孔的作用,进而提高硬碳材料的比表面积。

24.所述方法不仅实现了废医用口罩的回收再利用,还实现了产物的高值化应用。

25.与现有技术相比,本发明所述技术方案具有以下优势:

26.1、实现了口罩的高值化回收利用;

27.2、产碳率可达65%;

28.3、得到的负极材料适用于钠离子电池,并具有较好的电化学性能;

29.4、为医疗废物的回收利用提供了更多的可能性。

附图说明

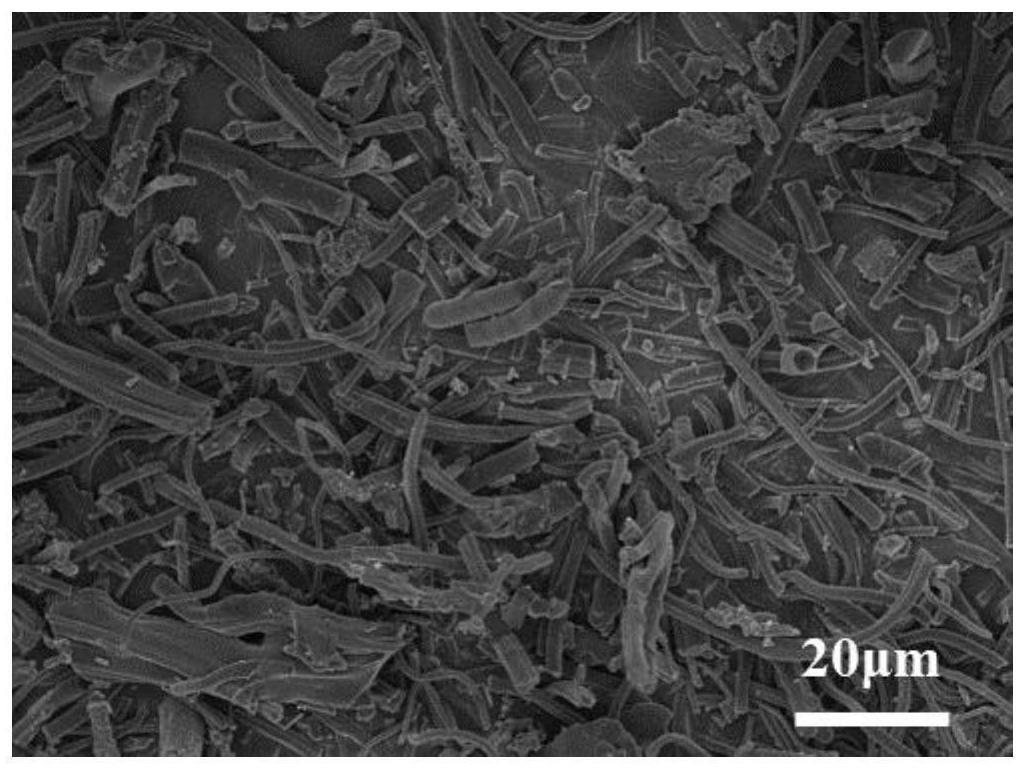

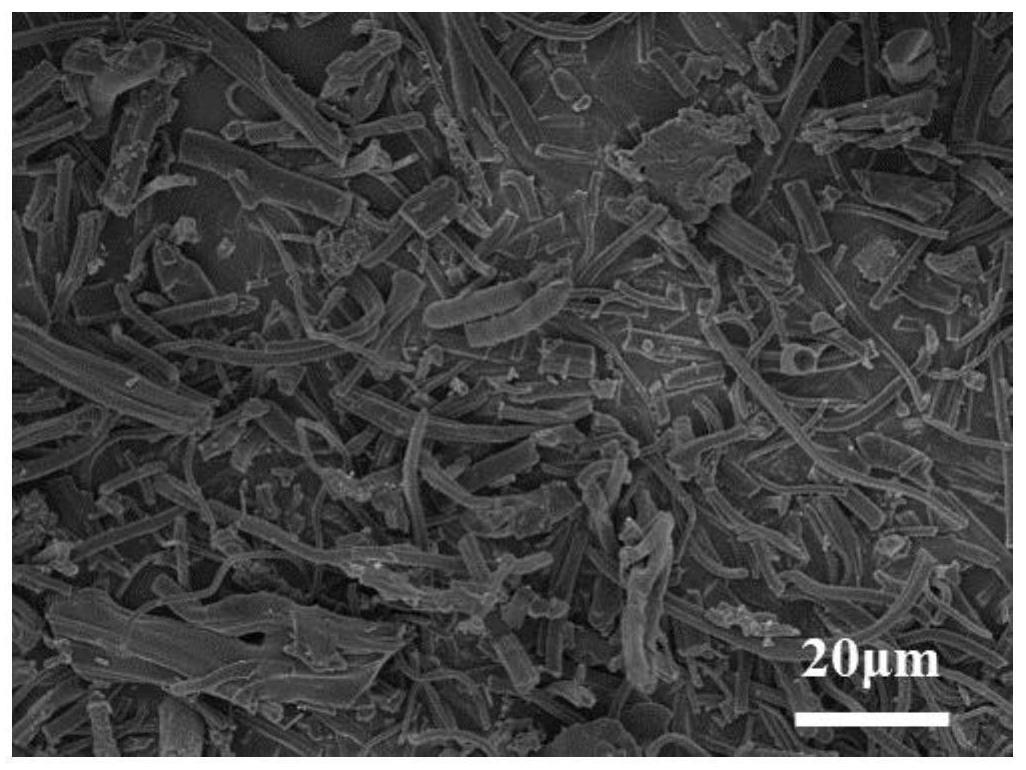

30.图1为实施例1所述钠离子电池负极材料的sem图;

31.图2为实施例1所述钠离子电池负极材料的等温吸附曲线图;

32.图3为实施例2所述钠离子电池负极材料的xrd图;

33.图4为实施例1所述钠离子电池负极材料在第1、2和3圈的充放电曲线;

34.图5为实施例2所述钠离子电池负极材料在第1、2和3圈的充放电曲线;

35.图6为实施例3所述钠离子电池负极材料在第1、2和3圈的充放电曲线;

36.图7为实施例4所述钠离子电池负极材料在第1、2和3圈的充放电曲线。

具体实施方式

37.本发明提供了一种制备钠离子电池负极材料的方法,包括以下步骤:

38.将废医用口罩熔喷布和磺化试剂混合,得到混合物;

39.将所述混合物进行磺化处理,得到磺化产物;

40.将所述磺化产物进行碳化,得到所述钠离子电池负极材料。

41.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

42.本发明将医用口罩熔喷布和磺化试剂混合,得到混合物。

43.在本发明中,所述废医用口罩熔喷布优选替换为其他含聚丙烯的熔喷布制品;所述其他含聚丙烯的熔喷布制品优选包括废手术衣、废防护服、废消毒包布或废一次性卫生用布。

44.在本发明中,所述磺化试剂优选包括浓硫酸、发烟硫酸、硫酰氯或氯磺酸;本发明对所述浓硫酸、发烟硫酸、硫酰氯或氯磺酸的浓度没有任何特殊的限定,采用本领域技术人员熟知的商品化浓度即可。在本发明中,所述磺化试剂可以使聚丙烯纤维脱去c

‑

h键中的h,形成不饱和键并引入磺酸基团,进而通过链与链之间的相互反应成环,提高热稳定性。

45.在本发明中,所述废医用口罩熔喷布的质量与所述磺化试剂的体积比优选为1g:(10~80)ml,更优选为1g:(20~60)ml,最优选为1g:(30~50)ml。当将所述废医用口罩熔喷布替换为废手术衣、废防护服、废消毒包布或废一次性卫生用布时,所述废手术衣、废防护服、废消毒包布或废一次性卫生用布的用量优选与所述废医用口罩熔喷布相同。

46.本发明对所述混合没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

47.得到混合物后,本发明将所述混合物进行磺化处理,得到磺化产物。

48.在本发明中,所述磺化处理的温度优选为120~220℃,更优选为130~200℃,最优选为140~180℃;时间优选为2~24h,更优选为5~20h,最优选为10~16h。在本发明中,升温至所述磺化处理的温度的升温速率优选为0.1~10℃/min,更优选为2~8℃/min,最优选为4~6℃/min。

49.在本发明中,所述磺化处理优选在搅拌的条件下进行;所述搅拌的转速优选为80~400r/min,更优选为100~300r/min,最优选为150~250r/min。

50.所述磺化处理完成后,本发明还优选包括依次进行的冷却、稀释、过滤、洗涤和干燥。本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行并冷却至室温即可。在本发明中,所述稀释采用的稀释剂优选为去离子水,所述稀释的倍数优选为2~10倍;在本发明中,所述稀释的过程优选为在搅拌的条件下将磺化处理后得到的产物体系缓慢倒入去离子水中;本发明对所述搅拌的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。本发明对所述产物体系的倒入速度没有任何特殊的限定,采用本领域技术人员熟知的过程保证不产生爆沸即可。在本发明中,上述过程可以避免磺化纤维受热出现体积收缩的现象,同时不产生爆沸可以避免安全隐患。在本发明中,所述过滤优选为减压抽滤;本发明对所述减压抽滤的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,洗涤优选为依次采用去离子水和无水乙醇进行交替洗涤;本发明对所述洗涤的次数没有任何特殊的限定,采用本领域技术人员熟知的次数使待洗涤物至中性即可。在本发明中,所述干燥优选为烘干,本发明对所述烘干没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述烘干优选在烘箱中进行。

51.所述干燥完成后,本发明还优选包括研磨;本发明对所述研磨的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

52.得到磺化产物后,本发明将所述磺化产物进行碳化,得到所述钠离子电池负极材

料。

53.在本发明中,所述碳化优选在惰性气氛中进行;所述惰性气氛的气体优选为氮气、氦气或氩气。

54.在本发明中,所述碳化的温度优选为900~1400℃,更优选为950~1350℃,最优选为1000~1300℃;时间优选为0.5~4h,更优选为1~3h,最优选为1.5~2.5h。在本发明中,升温至所述碳化的温度的升温速率优选为2~10℃/min,更优选为3~8℃/min,最优选为4~6℃/min。

55.所述碳化完成后,本发明还优选包括后处理,所述后处理优选包括冷却;本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

56.在本发明中,所述钠离子电池负极材料优选为硬碳,所述硬碳的层间距优选为0.374~0.392nm。

57.下面结合实施例对本发明提供的废医用口罩制备钠离子电池负极材料的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

58.实施例1

59.将2g废医用口罩熔喷布和60ml浓硫酸混合,得到混合料;

60.将所述混合料以2℃/min的升温速率升至140℃,在所述温度下以200r/min的转速搅拌10h后,在搅拌的条件下,将得到的产物体系缓慢的倒入360ml去离子水中,减压抽滤,并依次用去离子水和无水乙醇交替洗涤至中性,在80℃的烘箱中干燥10h,研磨,得到磺化产物;

61.将所述磺化产物在氩气气氛中,以5℃/min的升温速率升至1200℃,并保温2h进行碳化,得到所述钠离子电池负极材料(0.5g,产碳率为25%);

62.将所述钠离子电池负极材料进行sem测试,测试结果如图1所示,由图1可知,所述钠离子电池负极材料的微观形貌为短纤维,长短不一,直径为2~10μm;

63.将所述钠离子电池负极材料进行等温氮吸附测试,测试结果如图2所示,由图2可知,所述钠离子电池负极材料的比表面积为116m2/g。

64.实施例2

65.将2g废医用口罩熔喷布和60ml浓硫酸混合,得到混合料;

66.将所述混合料以2℃/min的升温速率升至150℃,在所述温度下以200r/min的转速搅拌10h后,在搅拌的条件下,将得到的产物体系缓慢的倒入360ml去离子水中,减压抽滤,并依次用去离子水和无水乙醇交替洗涤至中性,在80℃的烘箱中干燥10h,研磨,得到磺化产物;

67.将所述磺化产物在氩气气氛中,以5℃/min的升温速率升至1200℃,并保温2h进行碳化,得到所述钠离子电池负极材料(0.9g,产碳率为45%);

68.将所述钠离子电池负极材料进行xrd测试,测试结果如图3所示,由图3可知,所述钠离子电池负极材料(002)晶面的层间距为0.379nm。

69.实施例3

70.将2g废医用口罩熔喷布和60ml浓硫酸混合,得到混合料;

71.将所述混合料以2℃/min的升温速率升至160℃,在所述温度下以200r/min的转速搅拌10h后,在搅拌的条件下,将得到的产物体系缓慢的倒入360ml去离子水中,减压抽滤,

并依次用去离子水和无水乙醇交替洗涤至中性,在80℃的烘箱中干燥10h,研磨,得到磺化产物;

72.将所述磺化产物在氩气气氛中,以5℃/min的升温速率升至1200℃,并保温2h进行碳化,得到所述钠离子电池负极材料(1.2g,产碳率为60%)。

73.实施例4

74.将2g废医用口罩熔喷布和60ml浓硫酸混合,得到混合料;

75.将所述混合料以2℃/min的升温速率升至180℃,在所述温度下以200r/min的转速搅拌10h后,在搅拌的条件下,将得到的产物体系缓慢的倒入360ml去离子水中,减压抽滤,并依次用去离子水和无水乙醇交替洗涤至中性,在80℃的烘箱中干燥10h,研磨,得到磺化产物;

76.将所述磺化产物在氩气气氛中,以5℃/min的升温速率升至1200℃,并保温2h进行碳化,得到所述钠离子电池负极材料(1.3g,产碳率为65%)。

77.测试例

78.按照8:1:1的质量比,将实施例1~4制备得到的钠离子电池负极材料分别与superp、羧甲基纤维素钠混合后,加入适量水研磨成浆料,将得到的浆料均匀刮涂于集流体铜箔上,干燥,裁剪成直径为10mm的圆形极片;将所述圆形极片在120℃中真空干燥10h后,转移至手套箱中;在ar气氛中,以金属钠作为对电极,以1mol的naclo4溶于1l体积比为1:1的碳酸乙烯酯和碳酸二乙酯溶液作为电解液,进行电池组装,得到cr2025扣式电池;

79.将得到的cr2025扣式电池进行充放电测试,测试条件为:电流密度为30ma/g,放电截止电压为0.001v,充电截止电压为3v;

80.图4为实施例1所述钠离子电池负极材料在第1、2和3圈的充放电曲线;由图4可知,实施例1所述钠离子电池负极材料的可逆比容量为219.7ma

·

h

·

g

‑1,首次库伦效率为53%;

81.图5为实施例2所述钠离子电池负极材料在第1、2和3圈的充放电曲线;由图5可知,实施例2所述钠离子电池负极材料的可逆比容量为307.4ma

·

h

·

g

‑1,首次库伦效率为68%;

82.图6为实施例3所述钠离子电池负极材料在第1、2和3圈的充放电曲线;由图6可知,实施例3所述钠离子电池负极材料的可逆比容量为312.9ma

·

h

·

g

‑1,首次库伦效率为70.1%;

83.图7为实施例4所述钠离子电池负极材料在第1、2和3圈的充放电曲线;由图7可知,实施例4所述钠离子电池负极材料的可逆比容量为326.2ma

·

h

·

g

‑1,首次库伦效率为69.5%。

84.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。