1.本发明涉及精细化工技术领域,具体涉及一种含卤苯环上的硝化反应微热管反应装置及方法。

背景技术:

2.硝化反应时向有机物分子中引入硝基的反应过程,在污水处理、烟气净化、有机物和成等领域应用广泛。硝化反应主要分为两种,一种是脂肪族化合物的硝化反应,表现为通过自由基历程来实现其具体反应过程;另一种是芳香族化合物,通过亲电取代反应完成硝基的引入。卤代硝基苯是重要的精细化工中间体,其制备工艺需要在含卤代苯环上引入硝基。含卤苯环上的硝化反应属于芳香族化合物硝化反应,反应过程会放出大量的热量,其放热量集中,热量移除速率成为控制硝化反应速率和卤代硝基苯产量的突出问题。

3.然而,现有卤代硝基苯类化合物制备工艺多在搪瓷釜、钢釜、铸铁釜或不锈钢釜等釜式设备中完成,存在反应效率低、放热移除慢的缺陷。尽管采用了夹套冷却、冷却蛇管,大规模生产所产生的大量热量依然难以短时间内迅速移去,严重的制约了硝化反应速率。

技术实现要素:

4.针对现有技术中的缺陷,本发明提供了一种含卤苯环上的硝化反应微热管反应装置及方法,以解决现有硝化反应器容积大、散热难、散热效率低引起硝化反应产量下降的问题。

5.一方面,本发明提供了一种含卤苯环上的硝化反应微热管反应装置,包括,

6.第一冷却容器,所述第一冷却容器上设有第一进液管和第一出液管,所述第一进液管上安装有第一进液阀,所述第一出液管上安装有第一出液阀;

7.一级反应器,所述一级反应器包括置于所述第一冷却容器内的一级反应微热管和第一收集器,所述一级反应微热管的一端分别外接硫酸管和硝酸管,所述硫酸管上安装有硫酸阀,所述硝酸管上安装有硝酸阀,所述一级反应微热管的另一端接入所述第一收集器,所述第一收集器外接混酸管;

8.第二冷却容器,所述第二冷却容器上设有第二进液管和第二出液管,所述第二进液管上安装有第二进液阀,所述第二出液管上安装有第二出液阀;

9.二级反应器,所述二级反应器包括置于所述第二冷却容器内的二级反应微热管和第二收集器,所述二级反应微热管的一端分别外接氯苯管和混酸管,所述氯苯管上安装有氯苯阀,所述混酸管上安装有混酸阀,所述第二收集器外接出料管,所述出料管上安装有出料阀。

10.进一步地,所述硫酸管上安装有硫酸流量计,所述硝酸管上安装有硝酸流量计,所述混酸管上安装有混酸流量计,所述氯苯管上安装有氯苯流量计。

11.进一步地,所述第一收集器外接有第一液位管,所述第一液位管的末端安装有第一液位计;所述第二收集器外接有第二液位管,所述第二液位管的末端安装有第二液位计。

12.进一步地,所述第一冷却容器的内部设有第一折流板a和第一折流板b,所述第一折流板a设于所述一级反应器的上方,第一折流板a的一端固定连接于所述第一冷却容器一侧端的内壁,第一折流板a的另一端延伸至所述一级反应微热管与所述硫酸管和硝酸管相连的一端,所述第一折流板b设于所述一级反应器的下方,第一折流板b的一端固定连接于所述第一冷却容器另一侧端的内壁,第一折流板b的另一端伸至所述一级反应微热管与第一收集器相连的一端,所述第一进液管连通于所述第一折流板a上方的第一冷却容器内,所述第一出液管连通于第一折流板a的下方远离所述第一折流板b一侧的第一冷却容器内。

13.进一步地,所述第二冷却容器的内部设有第二折流板a和第二折流板b,所述第二折流板a设于所述二级反应器的上方,第二折流板a的一端固定连接于所述第二冷却容器一侧端的内壁,第二折流板a的另一端延伸至所述二级反应微热管与所述混酸管和氯苯管相连的一端,所述第二折流板b设于所述二级反应器的下方,第二折流板b的一端固定连接于所述第二冷却容器另一侧端的内壁,第二折流板b的另一端伸至所述二级反应微热管与第二收集器相连的一端,所述第二进液管连通于所述第二折流板a上方的第二冷却容器内,所述第二出液管连通于第二折流板a的下方远离所述第二折流板b一侧的第二冷却容器内。

14.进一步地,所述第一冷却容器靠近所述第一进液管安装有第一温度计,所述第二冷却容器靠近所述第二进液管安装有第二温度计。

15.进一步地,所述一级反应微热管和二级反应微热管呈蛇形延伸。

16.进一步地,所述出料管呈上下来回折返的蛇形延伸。

17.另一方面,本发明提供了一种含卤苯环上的硝化反应微热管反应方法,该方法采用上述含卤苯环上的硝化反应微热管反应装置,包括如下步骤:

18.步骤s1、打开第一进液阀和第一出液阀,向第一冷却容器内通入循环冷却液;

19.步骤s2、打开硫酸阀和硝酸阀,通过硫酸管向一级反应微热管通入浓硫酸,同时通过硝酸管向一级反应微热管通入浓硝酸,浓硫酸和浓硝酸在一级反应微热管内混合生成混酸溶液,生成的混酸溶液流入并收集在第一收集器内;

20.步骤s3、打开第二进液管和第二出液管,向第二冷却容器内通入循环冷却液;

21.步骤s4、当第一收集器内收集的混酸溶液达到设定的液位高度时,打开混酸阀和氯苯阀,通过混酸管向二级反应微热管通入混酸溶液,同时通过氯苯管向二级反应微热管通入氯苯溶液,混酸溶液和氯苯溶液在二级反应微热管内混合生成第二冷却容器,生成的第二冷却容器流入并收集在第二收集器内;

22.步骤s5、当第二收集器内收集的卤代硝基苯达到设定的液位高度时,打开出料阀,持续收集卤代硝基苯。

23.本发明的有益效果体现在:本技术提供的含卤苯环上的硝化反应微热管反应装置由两级反应器组成,一级反应器的一级反应微热管用来实现浓硝酸和浓硫酸的混合反应,第一收集器用来收集经过一级反应微热管反应生成的混酸溶液,反应过程中,向第一冷却容器循环通入冷却液,一级反应微热管的外表面受到冷却液冲刷能够快速散热,二级反应器的二级反应微热管用来实现氯苯的硝化反应,第二收集器用来收集经二级反应微热管反应生成的卤代硝基苯,反应过程中,向第二冷却容器循环通入冷却液,二级反应微热管的外表面受到冷却液冲刷能够快速散热。因此,本技术通过一级反应微通实现浓硝酸和浓硫酸的混合反应,通过二级反应微通道实现氯苯的硝化反应,使得两级反应快速散热,反应的过

程连续不间断,反应速率更高,提高了制备效率,解决了现有硝化反应器容积大、散热难、散热效率低引起硝化反应产量下降的问题。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

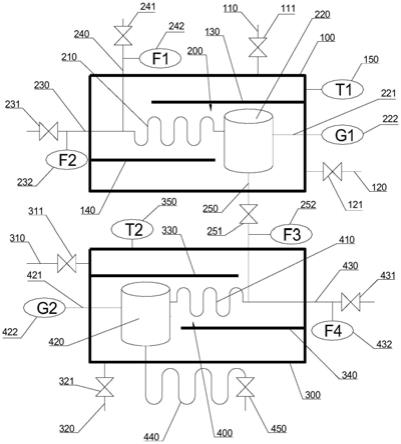

25.图1为本发明实施例的结构示意图。

26.附图中,100

‑

第一冷却容器;110

‑

第一进液管;111

‑

第一进液阀;120

‑

第一出液管;121

‑

第一出液阀;130

‑

第一折流板a;140

‑

第一折流板b;150

‑

第一温度计;200

‑

一级反应器;210

‑

一级反应微热管;220

‑

第一收集器;221

‑

第一液位管;222

‑

第一液位计;230

‑

硫酸管;231

‑

硫酸阀;232

‑

硫酸流量计;240

‑

硝酸管;241

‑

硝酸阀;242

‑

硝酸流量计;250

‑

混酸管;251

‑

混酸阀;252

‑

混酸流量计;300

‑

第二冷却容器;310

‑

第二进液管;311

‑

第二进液阀;320

‑

第二出液管;321

‑

第二出液阀;330

‑

第二折流板a;340

‑

第二折流板b;350

‑

第二温度计;400

‑

二级反应器;410

‑

二级反应微热管;420

‑

第二收集器;421

‑

第二液位管;422

‑

第二液位计;430

‑

氯苯管;431

‑

氯苯阀;432

‑

氯苯流量计;440

‑

出料管;450

‑

出料阀。

具体实施方式

27.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

28.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

29.本发明实施例提供了一种含卤苯环上的硝化反应微热管反应装置,如图1所示,包括第一冷却容器100、一级反应器200、第二冷却容器300和二级反应器400。

30.第一冷却容器100上设有第一进液管110和第一出液管120,第一进液管110上安装有第一进液阀111,第一出液管120上安装有第一出液阀121。

31.一级反应器200包括置于第一冷却容器100内的一级反应微热管210和第一收集器220,一级反应微热管210的一端分别外接硫酸管230和硝酸管240,硫酸管230上安装有硫酸阀231,硝酸管240上安装有硝酸阀241,一级反应微热管210的另一端接入第一收集器220,第一收集器220外接混酸管250。

32.第二冷却容器300上设有第二进液管310和第二出液管320,第二进液管310上安装有第二进液阀311,第二出液管320上安装有第二出液阀321。

33.二级反应器400包括置于第二冷却容器300内的二级反应微热管410和第二收集器420,二级反应微热管410的一端分别外接氯苯管430和混酸管250,氯苯管430上安装有氯苯阀431,混酸管250上安装有混酸阀251,第二收集器420外接出料管440,出料管440上安装有出料阀450。

34.本技术提供的含卤苯环上的硝化反应微热管反应装置由两级反应器组成,一级反应器200的一级反应微热管210用来实现浓硝酸和浓硫酸的混合反应,第一收集器220用来

收集经过一级反应微热管210反应生成的混酸溶液,反应过程中,向第一冷却容器100循环通入冷却液,一级反应微热管210的外表面受到冷却液冲刷能够快速散热,二级反应器400的二级反应微热管410用来实现氯苯的硝化反应,第二收集器420用来收集经二级反应微热管410反应生成的卤代硝基苯,反应过程中,向第二冷却容器300循环通入冷却液,二级反应微热管410的外表面受到冷却液冲刷能够快速散热。因此,本技术通过一级反应微通实现浓硝酸和浓硫酸的混合反应,通过二级反应微通道实现氯苯的硝化反应,使得两级反应快速散热,反应的过程连续不间断,反应速率更高,提高了制备效率,解决了现有硝化反应器容积大、散热难、散热效率低引起硝化反应产量下降的问题。

35.第一冷却容器100和第二冷却容器300循环通入的冷却液优先选用水,水干净、便宜、易得。

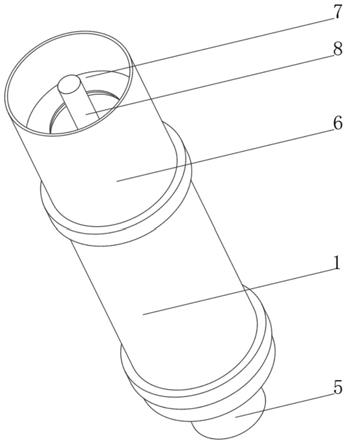

36.本实施例中,一级反应微热管210、硫酸管230、硝酸管240、混酸管250、氯苯管430和二级反应微热管410均采用金属管,可以根据产量设置若干根,管长根据具体空间设计确定,管内径在7~9mm,管厚1mm,管内部渡sio2薄膜,镀层厚0.5mm,以避免酸碱溶液腐蚀,一级反应微热管210和二级反应微热管410通过增大散热面积来迅速释放反应产生的热量。

37.本实施例中,一级反应微热管210和二级反应微热管410呈蛇形延伸,这样能够在有限的空间内,增大混酸反应和氯苯的硝化反应的路径,确保反应充分。出料管440呈上下来回折返的蛇形延伸,便于依靠惯性将固体沉淀物截流在出料管440的低洼处,有效去除反应产物中的固体残留物。

38.本实施例中,硫酸管230上安装有硫酸流量计232,硝酸管240上安装有硝酸流量计242,以便于通过观察硫酸流量计232和硝酸流量计242来调节硫酸阀231和硝酸阀241,形成合适的浓硝酸和浓硫酸配比。同样地,混酸管250上安装有混酸流量计252,氯苯管430上安装有氯苯流量计432,以便于通过混酸流量计252和氯苯流量计432来调节混酸阀251和氯苯阀431,以保证混酸溶液和氯苯溶液通入的比例。上述硫酸流量计232、硝酸流量计242、混酸流量计252和氯苯流量计432选用耐腐蚀型流量计,如耐腐蚀涡轮流量传感器等。

39.本实施例中,第一收集器220外接有第一液位管221,第一液位管221的末端安装有第一液位计222,以便于通过第一液位计222观察第一收集器220中混酸溶液的液位高度。同样地,第二收集器420外接有第二液位管421,第二液位管421的末端安装有第二液位计422,以便于通过第二液位计422观察第二收集器420中卤代硝基苯的液位高度。

40.本实施例中,第一冷却容器100靠近第一进液管110安装有第一温度计150,以便于通过第一温度计150观察第一冷却容器100内的冷却液的温度,反应过程中,可通过观察第一温度计150,来调节第一进液阀111和第一出液阀121的开度,来控制冷却液流量,使得第一温度计150的读数保持在15摄氏度左右。同样地,第二冷却容器300靠近第二进液管310安装有第二温度计350,便于通过第二温度计350观察第二冷却容器300内的冷却液的温度。

41.本实施例中,第一冷却容器100的内部设有第一折流板a130和第一折流板b140,第一折流板a130设于一级反应器200的上方,第一折流板a130的一端固定连接于第一冷却容器100一侧端的内壁,第一折流板a130的另一端延伸至一级反应微热管210与硫酸管230和硝酸管240相连的一端,第一折流板b140设于一级反应器200的下方,第一折流板b140的一端固定连接于第一冷却容器100另一侧端的内壁,第一折流板b140的另一端伸至一级反应微热管210与第一收集器220相连的一端,第一进液管110连通于第一折流板a130上方的第

一冷却容器100内,第一出液管120连通于第一折流板a130的下方远离第一折流板b140一侧的第一冷却容器100内。通过设置第一折流板a130和第一折流板b140,使得冷却液在第一冷却容器100内形成绕流,所产生的强迫对流流动有助于带走一级反应微热管210和第一收集器220的热量,便于实现反应热快速释放,有助于提高混酸反应效率。

42.同样地,第二冷却容器300的内部设有第二折流板a330和第二折流板b340,第二折流板a330设于二级反应器400的上方,第二折流板a330的一端固定连接于第二冷却容器300一侧端的内壁,第二折流板a330的另一端延伸至二级反应微热管410与混酸管250和氯苯管430相连的一端,第二折流板b340设于二级反应器400的下方,第二折流板b340的一端固定连接于第二冷却容器300另一侧端的内壁,第二折流板b340的另一端伸至二级反应微热管410与第二收集器420相连的一端,第二进液管310连通于第二折流板a330上方的第二冷却容器300内,第二出液管320连通于第二折流板a330的下方远离第二折流板b340一侧的第二冷却容器300内。通过设置第二折流板a330和第二折流板b340,使得冷却液在第二冷却容器300内形成绕流,所产生的强迫对流流动有助于带走二级反应微热管410和第二收集器420的热量,便于实现反应热快速释放,有助于提高氯苯的硝化反应效率。

43.上述折流板可选择不锈钢制作,厚度在8

‑

10mm,为了加固折流板使其不被冷却液冲刷变形,可在其下方和上方与第一冷却容器100和第二冷却容器300的内壁焊接一些加强筋,起到支撑的作用。

44.第一冷却容器100和第二冷却容器300下部端板可以采用法兰连接,便于内部折流板、微热管、收集器的安装和维修。

45.冷却液优先选用水,水干净、便宜、易得。

46.本发明实施例还提供了一种含卤苯环上的硝化反应微热管反应方法,该方法采用上述含卤苯环上的硝化反应微热管反应装置,包括如下步骤:

47.步骤s1、打开第一进液阀111和第一出液阀121,向第一冷却容器100内通入循环冷却液;

48.步骤s2、打开硫酸阀231和硝酸阀241,通过硫酸管230向一级反应微热管210通入浓硫酸,同时通过硝酸管240向一级反应微热管210通入浓硝酸,浓硫酸和浓硝酸在一级反应微热管210内混合生成混酸溶液,生成的混酸溶液流入并收集在第一收集器220内,混酸反应过程中,需要观察第一温度计150,并通过调节第一进液阀111和第一出液阀121的开度来控制冷却液流量,使得第一温度计150的读数保持在15摄氏度左右,同时通过观察硫酸流量计232和硝酸流量计242来调节硫酸阀231和硝酸阀241,形成合适的浓硝酸和浓硫酸配比。

49.步骤s3、打开第二进液管310和第二出液管320,向第二冷却容器300内通入循环冷却液;

50.步骤s4、当第一收集器220内收集的混酸溶液达到设定的液位高度时,打开混酸阀251和氯苯阀431,通过混酸管250向二级反应微热管410通入混酸溶液,同时通过氯苯管430向二级反应微热管410通入氯苯溶液,混酸溶液和氯苯溶液在二级反应微热管410内混合生成卤代硝基苯(氯硝基苯和邻氯硝基苯),生成的卤代硝基苯流入并收集在第二收集器420内;

51.步骤s5、当第二收集器420内收集的卤代硝基苯达到设定的液位高度时,打开出料

阀450,持续收集卤代硝基苯。

52.采用本发明实施例进行了卤代硝基苯的制备,通入2.5份浓硝酸、2.5份浓硫酸、3份氯苯溶液,制备获得2.7份对卤代硝基苯,反应速率高达90%,比采用现有设备的制备效率提高了8%。

53.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。