1.本发明涉及键合丝技术领域,具体涉及一种用于存储器芯片封装的键合丝及其制备方法。

背景技术:

2.存储器是半导体元器件中的重要组成部分,在半导体产品中其比重所占高达20%。存储器芯片对封装要求较高,封装使用的键合丝会也会影响成品芯片的电热性能、成本和寿命。键合金丝性能优异,寿命长,但原料成本过高。中高端封装中正在采用成本低、综合性能良好的线材代替金线。铜价格低廉,与底板有良好的焊接性,烧结时有良好的成球性,良好的电热性,但易氧化、硫化、硬度高。目前以铜基为主,外面包覆有其他惰性金属的键合铜丝可以有效避免铜易氧化,硫化的缺点。带有覆层的铜基键合丝成为最有望代替键合金丝的材料,正逐步成为市场的主流。

技术实现要素:

3.针对上述已有技术存在的不足,本发明提供一种用于存储器芯片封装的镀金、钯的键合丝及其制备方法。

4.本发明是通过以下技术方案实现的。

5.一种用于存储器芯片封装的键合丝,其特征在于,所述键合丝结构包括铜芯,所述铜芯外表面自下而上依次电镀有钯层、金层;所述键合丝成分按重量百分比计包括:97.17

‑

98.95%铜、0.65

‑

1.73%钯、0.35

‑

1.05%金、19.4

‑

39.6ppm铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜99.99%、钯5

‑

15ppm、金10

‑

30ppm、铂20

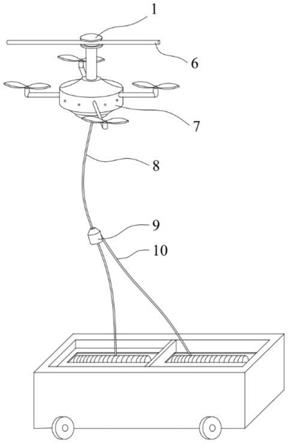

‑

40ppm,余量为不可避免杂质。

6.进一步地,所述钯层厚度为30nm

‑

80nm、金层厚度为10nm

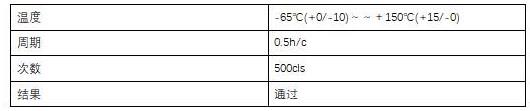

‑

30nm。

7.一种上述键合丝的制备方法,其特征在于,所述方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;(3)粗拉:将得到的铸棒进行拉拔;(4)中间退火:将经粗拉得到的半成品进行中间退火;(5)微拉:将经过中间退火的半成品进一步拉拔,得到铜丝;(6)表面处理:将得到的铜丝采用电洗进行镀前表面处理;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;(8)退火:将经过覆层处理得到的键合丝进行退火,得到成品键合丝。

8.进一步地,所述步骤(1)铜原料纯度为99.9999%。

9.进一步地,所述步骤(2)熔铸:加热方式采用中频电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为7000hz

ꢀ‑

12000hz,熔铸温度为

1080℃

‑

1280℃,真空度为1.0*10

‑5pa,精炼时间30min

ꢀ‑

50min,连铸速度200

‑

270mm/min,得到的铸棒直径为5mm

‑

9mm。

10.进一步地,所述步骤(3)将得到的铸棒进行拉拔,加工至0.5

‑

2mm;所述步骤(4)将经粗拉得到的半成品采用卧式退火炉进行退火,退火炉有效长度为650mm,退火速度为50

‑

100m/min,退火时采用氮气、氢气混合气作为保护气,保护气流量为1

‑

5l/min;所述步骤(5)将经过中间退火的半成品进一步拉拔,加工至13

‑

50μm。

11.进一步地,所述步骤(6)将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中进行电洗,电流密度为3a/dm2,其中酸洗液包括硫酸溶液和乳化剂(烷基酚聚氧乙烯醚),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l。

12.进一步地,所述步骤(7)活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;电镀钯处理采用的镀钯液包括:pd(nh3)4cl2(作为主盐)、nh4cl(作为导电盐)、氨水(调节ph),所述镀钯液中pd

2

浓度5

‑

20g/l、nh4cl浓度8

‑

20g/l,所述镀钯液ph8.0

‑

10.5;电镀金处理采用的镀金液包括:kau(so3)2(作为主盐)、k2so3(作为导电盐)、koh溶液(用于调节ph),所述镀金液中au

3

浓度5

‑

12g/l、k2so浓度10

‑

18g/l,所述镀金液ph 10

‑

13;所述电镀钯、镀金处理过程均在室温下进行电镀,温度控制在20℃

‑

25℃。

13.进一步地,所述镀钯液配制中添加的钯原料纯度为99.999%,镀金液配制中添加的金原料纯度为99.999%;所述镀钯液中添加的nh4cl原料纯度(为分析纯)≥99.5%,镀金液中添加的k2so3原料(纯度为分析纯)纯度≥99.5%。

14.进一步地,所述步骤(7)的覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的槽中进行。

15.进一步地,所述步骤(8)退火处理:退火炉采用卧式退火炉,退火炉有效长度650mm,退火温度在380℃

‑

420℃,退火速度为50

‑

110m/min,采用氮气作为保护气,氮气流速在1

‑

5l/min。

16.本发明的有益技术效果,本发明提供的键合丝具有电热性能良好、耐蚀性好、可靠性高、封装作业性好、焊点结合性好等优点。本发明的方法能够有效缩短生产周期,提高生产效率。

具体实施方式

17.下面结合具体实施方式对本发明进行详细说明。

18.一种用于存储器芯片封装的键合丝,结构包括铜芯,铜芯外表面自下而上依次电镀有厚度为30nm

‑

80nm钯层、厚度为10nm

‑

30nm金层;键合丝成分按重量百分比计包括:97.17

‑

98.95%铜、0.65

‑

1.73%钯、0.35

‑

1.05%金、19.4

‑

39.6ppm铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜99.99%、钯5

‑

15ppm、金10

‑

30ppm、铂20

‑

40ppm,余量为不可避免杂质(<0.01%)。

19.一种用于存储器芯片封装的键合丝的制备方法,主要包括:熔铸

→

拉拔

→

中间退火

→

拉拔

→

镀前处理

→

电镀

→

成品退火。

20.具体步骤包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,铜原料纯度为99.9999%,得

到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为7000hz

ꢀ‑

12000hz,熔铸温度为1080℃

‑

1280℃,真空度为1.0*10

‑5pa,精炼时间30min

ꢀ‑

50min,连铸速度200

‑

270mm/min,得到的铸棒直径为5mm

‑

9mm;(3)粗拉:将得到的铸棒进行拉拔,加工至0.5

‑

2mm;(4)中间退火:将经粗拉得到的半成品采用卧式退火炉进行退火,退火炉有效长度为650mm,退火速度为50

‑

100m/min,退火时采用氮气、氢气混合气作为保护气,保护气流量为1

‑

5l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至13

‑

50μm,得到铜丝;(6)表面处理:将得到的铜丝采用电洗进行镀前表面处理;具体是将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中进行电洗,电流密度为3a/dm2,其中酸洗液包括硫酸溶液和乳化剂(烷基酚聚氧乙烯醚),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l;该步骤中,铜丝作为阴极,与酸洗液中的阳极形成回路,通过电洗的方法去除铜丝表面的氧化物和有机物,最后经由去离子水中和铜丝表面酸性;(7)覆层处理:将经过表面处理的铜丝(即铜芯)依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;电镀钯处理采用的镀钯液包括:pd(nh3)4cl2(作为主盐)、nh4cl(作为导电盐)、氨水(调节ph),镀钯液中pd

2

浓度5

‑

20g/l、nh4cl浓度8

‑

20g/l,镀钯液ph8.0

‑

10.5;电镀金处理采用的镀金液包括:kau(so3)2(作为主盐)、k2so3(作为导电盐)、koh溶液(用于调节ph),镀金液中au

3

浓度5

‑

12g/l、k2so浓度10

‑

18g/l,镀金液ph 10

‑

13;镀钯液配制中添加的钯原料纯度为99.999%,镀金液配制中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度(为分析纯)≥99.5%,镀金液中添加的k2so3原料(纯度为分析纯)纯度≥99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的槽中进行,可以缩短生产周期,提高生产效率;电镀钯、镀金处理过程均在室温下进行电镀,温度控制在20℃

‑

25℃;(8)退火:将经过覆层处理得到的键合丝进行退火,得到成品键合丝,该步骤用于消除铜丝在拉拔和电镀时产生的内应力,稳定成品丝尺寸,获得良好的韧性和机械强度;具体地,退火炉采用卧式退火炉,退火炉有效长度650mm,退火温度在380℃

‑

420℃,退火速度为50

‑

110m/min,采用氮气作为保护气,氮气流速在1

‑

5l/min。

21.活化液可以活化铜基体表面,增强钯与铜基体的表面结合力;中和液用来清洗液体残留,保证下到工序不被污染;镀钯槽有效长度在130

‑

210cm,电镀生产过程中需保持上述条件不发生变化;上述液体均采用1微米滤径的滤芯过滤循环使用,电镀以镀钯为主,镀钯之后再镀一层金,镀金层可有效改善钯铜丝的表面质量和电热性能。

22.性能检测本发明所制备的用于存储器芯片封装的镀金、钯的铜基键合丝进行了封装可靠性验证,并且和普通钯铜丝进行了封装作业性对比,具体情况如下:本次试验是对采用本发明生产的铜基键合丝的可靠性试验。试验通过键合丝在经过不同处理后的电性能表现来观测其可靠性。

23.首先抽取通过本发明的生产制作的直径20μm,镀钯层60nm,镀金层10nm的铜基键合丝焊接的154颗芯片进行预处理,然后把样品均分成2份分别进行500cls的温度循环试验(tct)和500hrs的高温储存试验(hts),所有样品试验处理后再进行电性能测试。

24.预处理(pct)条件如下:表1 对经过预处理的77只芯片进行温度循环试验(tct),试验条件如下:表2对经过预处理的另外77只芯片进行高温储存试验(hts),试验条件如下:表3在经过预处理试验后,本发明产品的镀层无起皮、脱落现象,外观正常,电性能正常。在经过温度循环试验和高温储存试验后,本发明产品的镀层无起皮、脱落现象,外观正常,电性能正常。上述154只芯片在预处理(pct)、温度循环试验(tct)、高温储存试验(hts)后均通过了电性能测试。

25.综上所述:本发明产品镀层结合力强,抗冷热冲击性强,耐高温性能强,在封装应用中可靠性优异。

26.封装作业性检测结果如下表:表4从以上数据可以明显看出,普通钯铜丝的总报警数分别为34、35,使用本发明制造的金钯铜丝总报警数分别为22、21。本发明产品的设备总报警数相对普通镀钯铜丝,有明显

减少。在该使用数量下,每天报警次数可减少大概10次,封装作业性有明显提高。

27.本发明产品通过上述可靠性试验,且通过以上对比可以看出,采用本发明制造的镀金、钯的铜基键合丝在封装作业性上,比现有产品有明显提升。

28.实施例1本实施例为直径20μm镀钯、金的铜基键合丝,结构包括铜芯,铜芯外表面自下而上依次电镀有厚度为30nm的钯层、以及10nm的金层;键合丝的成分按重量百分比计包括:铜含量98.95%、0.65%的钯、0.35%的金、34.6ppm的铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜含量99.99%,含钯10ppm,含金15ppm,含铂35ppm,余量为不可避免杂质。

29.制备方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,其中铜原料纯度为99.9999%,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频交流电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为7000 hz,熔铸温度为1080℃,真空度为1.0*10

‑5pa,精炼时间50min,连铸速度200mm/min,得到的铸棒直径为8mm;(3)粗拉:将得到的铸棒进行多道次拉拔,加工至0.8mm的铜丝;(4)中间退火:将经粗拉得到的半成品铜丝采用卧式退火炉进行中间退火,其中,退火炉有效长度为650mm,退火速度为80m/min,退火温度为400℃

‑

410℃,退火时采用氮气、氢气混合气作为保护气,保护气流量为3l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至20μm的铜丝;(6)表面处理:将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中电洗,电流密度为3a/dm2;其中酸洗液包括硫酸溶液和乳化剂(op),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l,电洗时间1.2s,电洗后进行超声清洗;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化时间0.3s,电镀钯电流密度7.5a/dm2,金电镀电流密度4.6a/dm2,镀后进行超声清洗;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;镀钯处理采用的镀钯液包括:pd(nh3)4cl2、nh4cl、氨水,镀钯液中pd

2

浓度在20g/l、 nh4cl浓度为15g/l,镀钯液的ph控制在9.0;镀金处理采用的镀金液包括: kau(so3)2、k2so3、koh溶液,其中,金离子浓度在12g/l,k2so浓度为18g/l,镀金液ph控制在12.0;镀钯、镀金处理过程均在室温下进行电镀,温度控制在25℃;具体地,镀钯液中添加的钯原料纯度为99.999%,镀金液中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度99.5%,镀金液中添加的k2so3原料纯度99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的一个槽体中进行;(8)退火:将经覆层处理得到的键合丝进行退火,得到成品键合丝;其中,退火炉采用卧式退火炉,退火温度在390

‑

400℃,退火速度为80m/min,采用氮气作为保护气,氮气流速为3l/min。

30.实施例2本实施例为直径20μm镀钯、金的铜基键合丝,结构包括铜芯,铜芯外表面自下而上

依次电镀有厚度为30nm的钯层、以及30nm的金层;键合丝的成分按重量百分比计包括:铜含量98.25%、0.65%的钯、1.05%的金、34.4ppm铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜含量99.99%,含钯10ppm,含金15ppm,含铂35ppm,余量为不可避免杂质。

31.制备方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,其中铜原料纯度为99.9999%,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频交流电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为9000 hz,熔铸温度为1100℃,真空度为1.0*10

‑5pa,精炼时间35min,连铸速度220mm/min,得到的铸棒直径为8mm;(3)粗拉:将得到的铸棒进行多道次拉拔,加工至0.12mm的铜丝;(4)中间退火:将经粗拉得到的半成品铜丝采用卧式退火炉进行中间退火,其中,退火炉有效长度为650mm,退火速度为90m/min,退火温度为400℃

‑

410℃,退火时采用氮气、氢气混合气作为保护气,保护气流量为4l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至20μm的铜丝;(6)表面处理:将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中电洗,电流密度为3a/dm2;其中酸洗液包括硫酸溶液和乳化剂(op),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l,电洗时间1.2s,电洗后进行超声清洗;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化时间0.3s,电镀钯电流密度7.5a/dm2,金电镀电流密度4.6a/dm2,镀后进行超声清洗;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;镀钯处理采用的镀钯液包括:pd(nh3)4cl2、nh4cl、氨水,镀钯液中pd

2

浓度在15g/l、nh4cl浓度为18g/l,镀钯液的ph控制在10.0;镀金处理采用的镀金液包括:kau(so3)2、k2so3、koh溶液,其中,金离子浓度在7g/l,k2so浓度为15g/l,镀金液ph控制在12.0;镀钯、镀金处理过程均在室温下进行电镀,温度控制在23℃;具体地,镀钯液中添加的钯原料纯度为99.999%,镀金液中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度99.5%,镀金液中添加的k2so3原料纯度99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的一个槽体中进行;(8)退火:将经覆层处理得到的键合丝进行退火,得到成品键合丝;其中,退火炉采用卧式退火炉,退火温度在410℃

‑

420℃,退火速度为100m/min,采用氮气作为保护气,氮气流速为4l/min。

32.实施例3本实施例为直径25μm镀钯、金的铜基键合丝,结构包括铜芯,铜芯外表面自下而上依次电镀有厚度为80nm的钯层、以及10nm的金层;键合丝的成分按重量百分比计包括:铜含量97.87%、1.73%的钯、0.35%的金、34.3ppm的铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜含量99.99%,含钯10ppm,含金15ppm,含铂35ppm,余量为不可避免杂质。

33.制备方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,其中铜原料纯度为

99.9999%,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频交流电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为10000 hz,熔铸温度为1130℃,真空度为1.0*10

‑5pa,精炼时间45min,连铸速度230mm/min,得到的铸棒直径为9mm;(3)粗拉:将得到的铸棒进行多道次拉拔,加工至0.78mm的铜丝;(4)中间退火:将经粗拉得到的半成品铜丝采用卧式退火炉进行中间退火,其中,退火炉有效长度为650mm,退火速度为100m/min,退火温度为400℃

‑

410℃,退火时采用氮气、氢气混合气作为保护气,保护气流量为5l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至25μm的铜丝;(6)表面处理:将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中电洗,电流密度为3a/dm2;其中酸洗液包括硫酸溶液和乳化剂(op),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l,电洗时间1.2s,电洗后进行超声清洗;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化时间0.3s,电镀钯电流密度7.5a/dm2,金电镀电流密度4.6a/dm2,镀后进行超声清洗;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;镀钯处理采用的镀钯液包括:pd(nh3)4cl2、nh4cl、氨水,镀钯液中pd

2

浓度在20g/l、nh4cl浓度为13g/l,镀钯液的ph控制在9.5;镀金处理采用的镀金液包括:kau(so3)2、k2so3、koh溶液,其中,金离子浓度在11g/l,k2so浓度为17g/l,镀金液ph控制在11.0;镀钯、镀金处理过程均在室温下进行电镀,温度控制在20℃;具体地,镀钯液中添加的钯原料纯度为99.999%,镀金液中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度99.5%,镀金液中添加的k2so3原料纯度99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的一个槽体中进行;(8)退火:将经覆层处理得到的键合丝进行退火,得到成品键合丝;其中,退火炉采用卧式退火炉,退火温度在380℃

‑

390℃,退火速度为110m/min,采用氮气作为保护气,氮气流速为3l/min。

34.实施例4本实施例为直径18μm镀钯、金的铜基键合丝,结构包括铜芯,铜芯外表面自下而上依次电镀有厚度为50nm的钯层、以及20nm的金层;键合丝的成分按重量百分比计包括:铜含量98.15%、1.1%的钯、0.7%的金、34.4ppm的铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜含量99.99%,含钯10ppm,含金15ppm,含铂35ppm,余量为不可避免杂质。

35.制备方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,其中铜原料纯度为99.9999%,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频交流电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为12000 hz,熔铸温度为1080℃,真空度为1.0*10

‑5pa,精炼时间50min,连铸速度200mm/min,得到的铸棒直径为8mm;

(3)粗拉:将得到的铸棒进行多道次拉拔,加工至0.8mm的铜丝;(4)中间退火:将经粗拉得到的半成品铜丝采用卧式退火炉进行中间退火,其中,退火炉有效长度为650mm,退火速度为60m/min,退火温度为400℃

‑

410℃,退火时采用氮气、氢气混合气作为保护气,保护气流量为3l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至18μm的铜丝;(6)表面处理:将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中电洗,电流密度为3a/dm2;其中酸洗液包括硫酸溶液和乳化剂(op),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l,电洗时间1.2s,电洗后进行超声清洗;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化时间0.3s,电镀钯电流密度7.5a/dm2,金电镀电流密度4.6a/dm2,镀后进行超声清洗;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;镀钯处理采用的镀钯液包括:pd(nh3)4cl2、nh4cl、氨水,镀钯液中pd

2

浓度在20g/l、 nh4cl浓度为10g/l,镀钯液的ph控制在8.5;镀金处理采用的镀金液包括:kau(so3)2、k2so3、koh溶液,其中,金离子浓度在12g/l,k2so浓度为18g/l,镀金液ph控制在13.0;镀钯、镀金处理过程均在室温下进行电镀,温度控制在25℃;具体地,镀钯液中添加的钯原料纯度为99.999%,镀金液中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度99.5%,镀金液中添加的k2so3原料纯度99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的一个槽体中进行;(8)退火:将经覆层处理得到的键合丝进行退火,得到成品键合丝;其中,退火炉采用卧式退火炉,退火温度在390

‑

400℃,退火速度为80m/min,采用氮气作为保护气,氮气流速为3l/min。

36.实施例5本实施例为直径23μm镀钯、金的铜基键合丝,结构包括铜芯,铜芯外表面自下而上依次电镀有厚度为60nm的钯层、以及15nm的金层;键合丝的成分按重量百分比计包括:铜含量98.12%、1.3%的钯、0.53%的金、34.3ppm的铂,余量为不可避免杂质;其中,铜芯成分按重量百分比计包括:铜含量99.99%,含钯10ppm,含金15ppm,含铂35ppm,余量为不可避免杂质。

37.制备方法包括:(1)配料:根据铜芯成分配比将各合金加入铜原料中,其中铜原料纯度为99.9999%,得到混料;(2)熔铸:将得到的混料进行熔铸,得到铸棒;其中,熔铸过程:加热方式采用中频交流电流加热,熔化后进行电磁搅拌,连铸方式采用下引式真空连铸,并控制熔铸条件:频率为8000 hz,熔铸温度为1280℃,真空度为1.0*10

‑5pa,精炼时间40min,连铸速度240mm/min,得到的铸棒直径为8mm;(3)粗拉:将得到的铸棒进行多道次拉拔,加工至0.8mm的铜丝;(4)中间退火:将经粗拉得到的半成品铜丝采用卧式退火炉进行中间退火,其中,退火炉有效长度为650mm,退火速度为80m/min,退火温度为400℃

‑

410℃,退火时采用氮气、氢气混合气作为保护气,保护气流量为3l/min;(5)微拉:将经过中间退火的半成品进一步拉拔,加工至23μm的铜丝;

(6)表面处理:将得到的铜丝穿过分别盛有酸洗液和去离子水的槽中电洗,电流密度为3a/dm2;其中酸洗液包括硫酸溶液和乳化剂(op),其中硫酸浓度为92g/l,乳化剂浓度为1ml/l,电洗时间1.2s,电洗后进行超声清洗;(7)覆层处理:将经过表面处理的铜丝依次经过表面活化、第一次中和、电镀钯、第二次中和、电镀金;其中,活化时间0.3s,电镀钯电流密度7.5a/dm2,金电镀电流密度4.6a/dm2,镀后进行超声清洗;其中,活化处理采用的活化液为55g/l的硫酸溶液;第一次中和处理采用的第一中和液和第二次中和处理采用的第二中和液均为去离子水;镀钯处理采用的镀钯液包括:pd(nh3)4cl2、nh4cl、氨水,镀钯液中pd

2

浓度在17g/l、 nh4cl浓度为19g/l,镀钯液的ph控制在8.0;镀金处理采用的镀金液包括: kau(so3)2、k2so3、koh溶液,其中,金离子浓度在10g/l,k2so浓度为16g/l,镀金液ph控制在13.0;镀钯、镀金处理过程均在室温下进行电镀,温度控制在25℃;具体地,镀钯液中添加的钯原料纯度为99.999%,镀金液中添加的金原料纯度为99.999%;镀钯液中添加的nh4cl原料纯度99.5%,镀金液中添加的k2so3原料纯度99.5%;覆层处理是在依次盛有活化液、第一中和液、镀钯液、第二中和液、镀金液的一个槽体中进行;(8)退火:将经覆层处理得到的键合丝进行退火,得到成品键合丝;其中,退火炉采用卧式退火炉,退火温度在390

‑

400℃,退火速度为70m/min,采用氮气作为保护气,氮气流速为3l/min。

38.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。