mini led背光源、背光模组及其制作方法

技术领域

1.本发明属于led显示技术领域,具体涉及一mini led背光源、mini led背光模组及其制作方法。

背景技术:

2.因led背光源动态调光技术具有高对比度、优异的显示效果,逐渐成为led相关产品的市场新宠。动态调光需要多个分区控制多颗光源实现,由此导致产品成本的急剧上升,使得终端的价格及其昂贵。通过增加单个背光源的发光角度,可减少led的颗数从而使得终端的成本能够大幅减少。

3.mini led是指芯片尺寸百微米级别的背光源新技术。cob(chip on board)是mini led的一种结构,cob mini led因具有高对比度、高亮度等优点,成为目前研究的热点。通过封装层的结构可将点光源的led的发光角度增加,但是cob mini led因为其颗数多,尺寸小,很难保证其结构的一致性,最终对模组效果影响大,如何保证cob mini led封装层结构的一致性是目前需要解决的问题。

技术实现要素:

4.为了克服上述技术缺陷,本发明提供了一种mini led背光源,led器件通过光线的折射增加led侧面的出光,增加了光源的发光角度,提高发光效果。

5.本发明的第二个目的是为了提供一种mini led背光模组。

6.本发明的第三个目的是为了提供一种miniled背光源的制备方法。

7.为了解决上述问题,本发明按以下技术方案予以实现的:

8.一种mini led背光源,包括:至少一基板,所述基板的表面设有若干个焊接区,所述焊接区以外的部分设有反光层;至少一倒装led芯片,所述倒装led芯片的底部设有第一电极与第二电极;所述倒装led芯片设于所述基板的焊接区上;若干个用于连接倒装led芯片的电极与基板焊接区的金属连接层,设于所述基板与所述倒装led芯片之间;封装层,覆盖led倒装芯片、基板的焊接区、金属连接层,以及位于所述倒装led芯片周围的部分反光层;至少一ic驱动及至少一元器件;与封装层结合的反光层表面具有微结构。

9.作为优选,所述与封装层结合的反光层表面上的微结构尺寸小于50um。

10.作为优选,所述与封装层结合的反光层的材料由硅橡胶、硅树脂、环氧树脂中的一种或多种与填充粒子混合而成。

11.作为优选,所述封装层的不同方向的侧面所形成的投影视图皆为椭圆形。

12.作为优选,所述椭圆形满足x2/a2 y2/b2=1(a>b>0),其中a为所述封装层宽度的1/2,b为所述封装层的高度。

13.作为优选,b/2a的比值区间为0.05

‑

0.5;

14.作为优选,所述封装层的材料由硅橡胶、硅树脂、环氧树脂中的一种或多种组成。

15.一种miniled背光模组,包括,权利要求项1至7的mini led背光源,还包括扩散板、

光学膜片。

16.一种miniled背光源的制备方法,包括以下步骤:在基板的表面覆盖反光层,然后将反光层固化;在芯片的焊接区涂覆上金属连接层;将芯片转移至基板上方,通过加热与基板焊接;在ic驱动及元器件焊接区涂覆金属连接层;ic驱动及元器件芯片转移至基板上,通过加热与基板焊接;在焊接有芯片的基板上涂覆封装层,然后固化。

17.一种miniled背光源的制备方法,其特征在于,包括以下步骤:在基板的表面覆盖反光层,然后将反光层固化;在ic驱动及元器件的焊接区上涂覆金属连接层;将ic驱动及元器件转移至基板上,通过加热与基板焊接;在芯片的焊接区涂覆上金属连接层;将芯片转移至基板上方,通过加热与基板焊接;在焊接有芯片的基板上涂覆封装层,然后固化。

18.与现有技术相比,本发明的有益效果是:

19.封装层是光线折射层,光线折射层包覆在led芯片上,对led芯片起到保护作用的同时,光线折射层上的凸状保护层能够折射光线,使led器件的发光角度不呈现朗伯分布,实现增加发光角度的效果,保护外层起到保护led芯片、光线折射层、反射光线的作用,改变led器件的空间分布,有利于改善led模组的均匀性。同时,与封装层结合的反光层表面微结构可阻挡封装层在基板上的成型一致性。

附图说明

20.下面结合附图对本发明的具体实施方式作进一步详细的说明,其中:

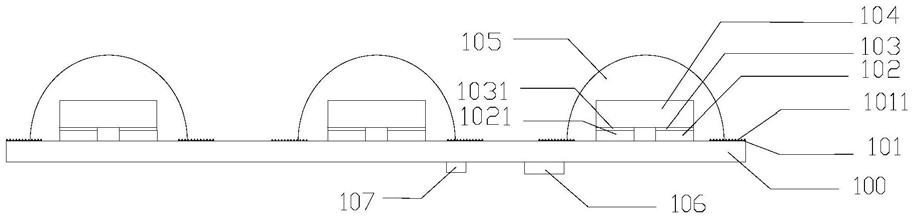

21.图1为实施例1中mini led背光源的侧视图;

22.图2为实施例2中mini led背光源的侧视图;

23.图3为实施例1中凸状保护层增大发光角度的原理图;

24.图4为实施例中miniled模组的侧视图;

25.图5为实施例中miniled芯片的排布图。

26.标记说明:100、基板;101、反光层;1011、微结构;102/1021焊接区;103/1031、金属连接层;104、倒装led芯片;105、封装层;106、ic;107、元器件;108、芯片反光层;201、扩散板;202、203光学膜片。

具体实施方式

27.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

28.实施例1

29.本实施例公开了一种mini led背光源;包括:

30.基板100,本实例中基板的材料为fr4板,基板表面有多个焊接区(单个焊接区如102/1021),在焊接区以外基板部位设有一层反光层101覆盖,本实施例中,反光层的材料为硅树脂与tio2混合而成。

31.在远离基板一侧的反光层(即反光层的与封装层结合的一侧)的表面具有50um的微结构。

32.倒装led芯片104,本实施例的倒装led芯片的尺寸为200um*400um,主波长为450nm,每个倒装led芯片的底部有第一电极与第二电极。倒装led芯片设于所述基板的焊接

区的上方。

33.多个金属连接层103/1031,为snagcu结构合金,设置在基板与倒装led芯片之间,用于连接倒装led芯片电极与基板的焊接区,本实施例中,芯片在基板上的排布为方形排布(图5左)。

34.封装层105,覆盖led倒装芯片、基板的焊接区、金属连接层,以及位于倒装led芯片周围的部分反光层。封装层的不同方向的侧面所形成的投影视图皆为椭圆形,椭圆形满足x2/a2 y2/b2=1(a>b>0),其中a为所述封装层宽度的1/2,b为所述封装层的高度,本实施例中,a为1.25mm,b为0.7mm,b/2a=0.28;ic驱动106及一元器件107。

35.封装层的材料由硅橡胶、硅树脂、环氧树脂中的一种或多种组成,本实施例中,封装层的材料为硅树脂。

36.本实施例的mini背光源的制备方法:在基板的表面覆盖反光层,然后将反光层固化;在芯片的焊接区涂覆上金属连接层;将芯片转移至基板上方,通过加热与基板焊接;ic驱动及元器件焊接区涂覆金属连接层;ic驱动及元器件芯片转移至基板上,通过加热与基板焊接;在焊接有芯片的基板上涂覆封装层,然后固化;

37.本实施例的miniled背光模组,包括,权利要求项1至9的mini led背光源,还包括扩散板201、qd膜202、增光扩散复合膜203。

38.实施例2

39.本实施例公开了一种mini led背光源,其与实施例1的区别在于,基板的材料为bt板,共有两层反光层,与基板接触的反光层为环氧树脂反光层,在环氧树脂反光层的表面覆盖第二反光层,第二反光层为硅橡胶反光层,在第二反光层远离基板的一侧表面有30um的微结构,本实施例中芯片的尺寸为100*200um,在芯片出光面覆盖一层反光层结构108,,本实施例中,芯片在基板上的排布为多边形排布(图5右)。本实施例中,a为0.1mm,b为0.01mm,b/2a=0.05;本实施例中,封装层的材料为硅橡胶。

40.本实施例中mini led背光源的制备方法:在基板的表面覆盖反光层,然后将反光层固化;在ic驱动及元器件的焊接区上涂覆金属连接层;在ic驱动及元器件转移至基板上,通过加热与基板焊接;在芯片的焊接区涂覆上金属连接层;将芯片转移至基板上方,通过加热与基板焊接;在焊接有芯片的基板上涂覆封装层,然后固化;

41.实施例3

42.本实施例公开了一种mini led背光源,其与实施例1的区别在于,本实施例中,封装层的材料为环氧树脂,封装层中还含有纳米粒子,本实施例中纳米粒子为sio2,a为0.5mm,b为0.5mm,b/2a=0.5。

43.实施例4

44.本实施例公开了一种mini led背光源,其与实施例1的区别在于,本实施例中,封装层的材料为环氧树脂与硅树脂的混合物,封装层中还含有纳米粒子,本实施例中纳米粒子为zro2,本实施例中封装层还包括荧光粉,本实施例中,荧光粉为氮化物绿粉,k2sif6:mn。

45.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。