1.本公开具体公开一种热镀锌钢丝生产用气刀。

背景技术:

2.气刀,包括条形气刀和环形气刀,是专门设计用来吹出强劲高速的气流以吹除灰尘、吹干水渍、降温冷却的设备。其中:干燥气刀及其应用是工业生产中常用的一种工具和技术手段。

3.但是,现有的应用至镀锌作业过程中的气刀存在吹出的气流不均匀的情况,亟待解决。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种相较于现有技术而言,保证其吹出气流稳定均匀的热镀锌钢丝生产用气刀。

5.一种热镀锌钢丝生产用气刀,包括:气刀本体,所述气刀本体包括:第一气刀体和与第一气刀体相紧密配合的第二气刀体,所述第一气刀体和第二气刀体之间间隙可调节;所述第一气刀体上设有贯穿其的第一气道且其相对靠近第二气刀体的一侧设有与第一气道连通并纵向贯穿第一气刀体的第一气腔;所述第一气腔内配置有第一半环芯且所述第一半环芯侧壁与第一气腔之间构成第一缓冲腔;所述第二气刀体上设有纵向贯穿第二气刀体第二气腔且所述第二气腔内配置有第二半环芯;所述第二半环芯侧壁与第二气腔之间构成第二缓冲腔;当第一气刀体与第二气刀体相互配合时,二者之间构成能够容纳钢丝的第一空间;所述第一气腔与第二气腔连通;所述第一缓冲腔与第二缓冲腔连通并构成与第一空间连通的第二空间。

6.根据本技术实施例提供的技术方案,所述第一半环芯和第二半环芯的外侧壁上分别设有半圆环状第一凹槽且当第一气刀体与第二气刀体相互配合时,两第一凹槽之间构成第三空间。

7.根据本技术实施例提供的技术方案,所述第二空间的纵截面呈倒锥形结构。

8.根据本技术实施例提供的技术方案,所述第一半环芯和第二半环芯的外侧壁底部分别设有半环形阻环;所述第一气腔和第二气腔的底部设有对应容纳阻环的容纳槽;所述阻环与其对应侧的容纳槽之间分别设有第一间隙;当第一气刀体与第二气刀体相互配合时,第一间隙相互连通构成分别与第一空间和第二空间连通的第四空间。

9.根据本技术实施例提供的技术方案,还包括:与气刀本体配合使用的用于调节第一气刀体和与第二气刀体间隙的间隙调节结构。

10.根据本技术实施例提供的技术方案,所述间隙调节结构包括:对称设有气刀本体两侧且供第二气刀体沿其内壁往复移动的行程板和设于行程板上相对靠近第二气刀体一端的配接块,以及贯穿配接块且用于压紧第二气刀体的螺柱。

11.根据本技术实施例提供的技术方案,所述第二气刀体上相对靠近螺柱的侧壁上设

有配接槽且所述螺柱上设有与配接槽相配接的防脱块。

12.根据本技术实施例提供的技术方案,所述配接块两端对称设有翼板且两行程板上设有与翼板相配合的翼槽。

13.综上所述,本技术公开有一种热镀锌钢丝生产用气刀的具体结构。

14.本技术方案将气刀本体设计为二者之间间隙可调节的第一气刀体和第二气刀体,并分别具体地对第一气刀体和第二气刀体进行分别设计,使得气体能够经由第一气道进入并分别经由第一气腔和第二气腔进入由第一缓冲腔和第二缓冲腔构成的第二空间;进入第二空间的气体再进入第一空间内。在热镀锌钢丝生产的过程中,第一空间内便于钢丝自其内经过,而第二空间内进入第一空间的气体能够对钢丝表面的镀锌液体进行处理。基于上述设计,由第一缓冲腔和第二缓冲腔构成的第一空间,能够对经由第一气腔和第二气腔进入的气体进行缓冲,以保证气体自第一空间进入第二空间的过程更为稳定均匀。此外,第一气刀体和第二气刀体之间间隙可调节,能够便于将气刀本体与钢丝相配接。

15.本技术方案中还具体地设计由两个第一凹槽构成的第三空间,使得气体能够经由第一气道进入并分别经由由两个第一凹槽构成的第三空间进入第二空间,进入第二空间的气体再进入第一空间内。基于上述设计,第三空间使得第一空间的体积得以扩大。可选地,第二空间的纵截面呈倒锥形结构,使得气体以倾斜角度进入第一空间,便于使用。

16.本技术方案中还具体地设计由两个第一间隙构成分别与第一空间和第二空间连通的第四空间,再由第四空间进入第一缓冲腔和第二缓冲腔构成的第二空间;进入第二空间的气体再进入第一空间内。基于上述设计,第四空间的设计能够对经由第一气腔和第二气腔进入的气体进行更佳地缓冲,以保证气体自第一空间进入第二空间的过程更为稳定均匀。

17.本技术方案中还具体地设计有用于调节第一气刀体和与第二气刀体间隙的间隙调节结构,并具体地给出了间隙调节结构的具体实施方式。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

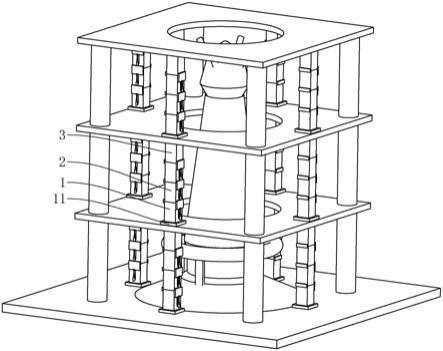

19.图1所示的是热镀锌钢丝生产用气刀的结构示意图;

20.图1a所示的是图1中第一气刀体的结构示意图;

21.图1b所示的是图1中第二气刀体的结构示意图;

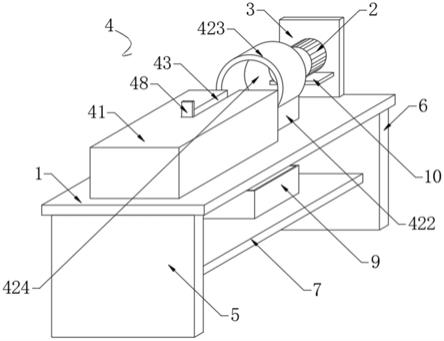

22.图2所示的是热镀锌钢丝生产用气刀的结构示意图;

23.图3所示的是热镀锌钢丝生产用气刀的结构示意图;

24.图4a所示的是热镀锌钢丝生产用气刀的结构示意图;

25.图4b所示的是热镀锌钢丝生产用气刀的结构示意图。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.本实施方式具体地公开有一种热镀锌钢丝生产用气刀的具体结构。

29.请参考图1所示的所述热镀锌钢丝生产用气刀的结构示意图,其包括:气刀本体,所述气刀本体包括:第一气刀体100和与第一气刀体100相紧密配合的第二气刀体200,所述第一气刀体100和第二气刀体200之间间隙可调节。

30.具体地,所述第一气刀体100能够与第二气刀体200之间可拆卸连接。如:采用本实施方式中的间隙调节结构。在某一应用场景下,二者之间可拆开;在另一应用场景下,能够使第一气刀体100与第二气刀体200之间紧密配合,防止气体自二者之间的缝隙外泄。

31.其中:

32.请参考图1a所示的第一气刀体100的结构示意图,所述第一气刀体100上设有贯穿其的第一气道101且其相对靠近第二气刀体200的一侧设有与第一气道101连通并纵向贯穿第一气刀体100的第一气腔102;所述第一气腔102内配置有第一半环芯103且所述第一半环芯103侧壁与第一气腔102之间构成第一缓冲腔104。

33.可选地,第一气道101水平设置。

34.可选地,所述第一气腔102纵向贯穿所述第一气刀体,其形状此处不加以限定,具体地,所述第一气腔可以包括:自上至下依次连通的半圆环状的第一分腔1021,与第一气道101直接连通的半圆环状的第二分腔1022和位于第二分腔1022下方的半圆环状的第三分腔1023。更进一步地,所述第一分腔1021、第二分腔1022、第三分腔1023的内径逐渐递减。

35.第一半环芯103与所述第一气腔102相配接,可选地,第一半环芯侧壁上端能够与第一分腔固接,且所述第一半环芯的内壁与所述第三分腔内壁相齐平。而所述第一半环芯的侧壁与第二分腔的之间形成第一缓冲腔104。

36.请参考图1b所示的第一气刀体100的结构示意图,所述第二气刀体200上设有第二气腔201且所述第二气腔201内配置有第二半环芯202;所述第二半环芯202侧壁与第二气腔201之间构成第二缓冲腔203。

37.可选地,所述第二气腔201纵向贯穿所述第二气刀体,其形状此处不加以限定,具体地,所述第二气腔可以包括:自上至下依次连通的半圆环状的第三分腔2011,半圆环状的第四分腔2012和位于第二分腔2012下方的半圆环状的第五分腔2013。更进一步地,所述第三分腔2011、第四分腔2012、第五分腔2013的内径逐渐递减。

38.可选地,所述第三分腔2011、第四分腔2012、第五分腔2013的内径分别与第一分腔1021、第二分腔1022、第三分腔1023的内径相同。

39.第二半环芯202与所述第二气腔201相配接,可选地,第二半环芯侧壁上端能够与第三分腔固接,且所述第二半环芯的内壁与所述第三分腔内壁相齐平。而所述第二半环芯的侧壁与第四分腔的之间形成第二缓冲腔。

40.请参考图2,当第一气刀体100与第二气刀体200相互配合时,二者之间构成能够容纳钢丝的第一空间,可选地,钢丝可以自下至上贯穿第一空间;所述第一气腔102与第二气腔201连通,自第一气道进入的气体,如:氮气,进入第一气腔,进而进入第二气腔;所述第一缓冲腔104与第二缓冲腔203连通并构成与第一空间连通的第二空间,进入第一气腔和第二气腔的气体进入第二空间后,再进入第一空间。

41.可选地,第二空间环绕所述第一半环芯和第二半环芯,也即其为360度环绕所述第一半环芯和第二半环芯设置。

42.在热镀锌钢丝生产的过程中,第一空间内便于钢丝自其内经过,而第二空间内进入第一空间的气体能够对钢丝表面的镀锌液体进行处理。基于上述设计,由第一缓冲腔和第二缓冲腔构成的第一空间,能够对经由第一气腔和第二气腔进入的气体进行缓冲,以保证气体自第一空间进入第二空间的过程更为稳定均匀。此外,第一气刀体和第二气刀体之间间隙可调节,能够便于将气刀本体与钢丝相配接。

43.请参考图2,所述第一半环芯103和第二半环芯202的外侧壁上分别设有半圆环状第一凹槽300且当第一气刀体100与第二气刀体200相互配合时,两第一凹槽300之间构成第三空间。

44.本具体实施方式中还具体地设计由两个第一凹槽构成的第三空间,使得气体能够经由第一气道进入并分别经由由两个第一凹槽构成的第三空间进入第二空间,进入第二空间的气体再进入第一空间内。基于上述设计,第三空间使得第一空间的体积得以扩大。

45.可选地,第二空间的纵截面呈倒锥形结构,使得气体以倾斜角度进入第一空间,便于利用倾斜角度的气体对钢丝表面所残留的液体进行吹切,保证最终钢丝上保留符合要求的液体厚度。

46.请参考图3,所述第一半环芯103和第二半环芯202的外侧壁底部分别设有半环形阻环301;所述第一气腔102和第二气腔201的底部设有对应容纳阻环301的容纳槽302;所述阻环301与其对应侧的容纳槽302之间分别设有第一间隙;当第一气刀体100与第二气刀体200相互配合时,第一间隙相互连通构成分别与第一空间和第二空间连通的第四空间。

47.可选地,阻环的轴线与第一空间轴线相平行,也即:阻环呈竖直方向设置。相应的,容纳槽呈半环形设置,以容纳其对应侧的阻环。

48.本实施方式中还具体地设计由两个第一间隙构成分别与第一空间和第二空间连通的第四空间,再由第四空间进入第一缓冲腔和第二缓冲腔构成的第二空间;进入第二空间的气体再进入第一空间内。基于上述设计,第四空间的设计能够对经由第一气腔和第二气腔进入的气体进行更佳地缓冲,以保证气体自第一空间进入第二空间的过程更为稳定均匀。

49.更为优选地,容纳槽的底部低于第一缓冲腔或第二缓冲腔的位置,基于此设计,气体经由第四空间的设计,气路得以延长和更佳地缓冲,以保证气体自第一空间进入第二空间的过程更为稳定均匀。

50.优选地,还包括:与气刀本体配合使用的用于调节第一气刀体100和与第二气刀体200间隙的间隙调节结构。

51.可选地,所述间隙调节结构为设于第一气刀体上相对靠近第二气刀侧壁的连接柱,和设于第二气刀体上且能够容纳连接柱贯穿的连接孔,以及配接于连接柱自由端的锁紧螺母。

52.可选地,请参考图4a,所述间隙调节结构包括:对称设有气刀本体两侧且供第二气刀体200沿其内壁往复移动的行程板401和设于行程板401上相对靠近第二气刀体200一端的配接块402,以及贯穿配接块402且用于压紧第二气刀体200的螺柱403。

53.可选地,行程板共有两块,具体地,其可以分别与第一气刀体两侧壁固接,固接方

式不加限定。

54.可选地,两行程板上相对靠近的侧壁上设于能够便于第二气刀体延其长度方向移动的行程槽,当第二气刀体沿着行程槽向靠近第一气刀体移动时,能够使得二者紧密配合。为便于向第二气刀体施加压紧力,本实施方式中设计,行程板上还设有配接块402且所述配接块内配接有螺柱,通过旋动螺柱使其向靠近行程板的方向移动,能够压紧第二气刀体。

55.请参考图4b,基于上述设计,为实现螺柱与第二气刀体更为紧密的配合,所述第二气刀体200上相对靠近螺柱403的侧壁上设有配接槽204且所述螺柱403上设有与配接槽204相配接的防脱块4031。通过配接槽和防脱块的配合,螺柱在使用过程中不会自其上脱落。

56.请参考图4a,为便于配接块自行程板取下所述配接块402两端对称设有翼板4021且两行程板401上设有与翼板4021相配合的翼槽4011。

57.可选地,所述翼槽呈u型结构且其开口朝上,当需要将配接块取下时,直接将翼板自翼槽上取下即可。

58.可选地,当螺柱通过配接槽与防脱块的结构与第二气刀体相配接时,所述配接槽顶部开口便于防脱块自其顶部取出,以配合翼槽的使用过程。

59.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。