1.本发明属于有色金属加工技术领域,具体涉及用于超薄铜合金板带材轧制的辊缝监测装置及其控制方法。

背景技术:

2.随着电子信息产业的不断发展,不仅对铜合金板带材的需求量急剧增加,而且对铜合金的性能质量、外部尺寸精度和表面质量等方面要求愈来愈苛刻,除对铜合金导电性、导热性要求愈来愈高,对其强度也提出了更高的要求。日益激烈的市场竞争和各种高新技术的应用,使得板带的横向和纵向厚度精度越来越高,也推动着轧机机型和版型控制技术的不断向前发展。

3.板形(shape)是高强导电超薄铜合金精密带材生产过程中重要质量指标,板形所含的内涵十分广泛,从外观表征来看,包括板带材整体形状(横向、纵向)以及局部缺陷;从表现形式来看,有明显板形和潜在板形之分。凸度是评价带材横截面形状的主要指标,反映带材的中凸程度,纵向厚度的波动直接决定了带材精度等级,然而“铜板带板形质量问题”在很长一段时间内困扰着铜合金板带生产企业,轧件在轧辊中轧制时,凡影响辊缝形状的诸因素都是影响板形的因素,而辊缝检测与控制直接决定板带材的板形。

技术实现要素:

4.为了克服现有技术的不足,解决超薄铜合金精密带材轧制过程中辊缝检测与控制的技术问题,本发明提供一种用于超薄铜合金板带材轧制的辊缝监测装置,从而保证超薄铜合金精密带材高强度的要求。

5.本发明通过以下技术方案予以实现。

6.用于超薄铜合金板带材轧制的辊缝监测装置,它包括固定底座、活动c形架、测量臂和辊缝仪,所述测量臂包括上测量臂和下测量臂,其特征在于:所述固定底座水平放置,固定底座的首尾两侧分别设置有导向孔,所述活动c形架倒扣设置于固定底座的上方,活动c形架的水平连接部分沿水平方向设置通孔,活动c形架上与导向孔位置对应处设置有导杆,导杆活动插装于导向孔中;所述辊缝仪安装于固定底座中,辊缝仪的步进电机上安装丝杠螺母,调节丝杠沿竖直方向安装于固定底座上,步进电机通过丝杠螺母驱动调节丝杠沿竖直方向伸出或者缩回固定底座,调节丝杠驱动活动c形架沿导向孔向上或者向下运动;所述下测量臂水平设置,下测量臂的根部与固定底座侧壁的下部固定连接;所述上测量臂设置为l字形,上测量臂包括竖直部与水平部,竖直部的下端与活动c形架侧壁的下端铰接,竖直部的中部与活动c形架的侧壁之间设置弹簧,贯穿竖直部的上端与通孔依次设置测量传感器、联接器和辊缝控制放大器,水平部与下测量臂相背设置于辊缝中,水平部与下测量臂之间设置有缝隙,水平部的上表面与下测量臂的下表面分别设置工作辊测量环,工作辊测量环与对应的工作辊相接触。

7.进一步地,所述调节丝杠伸出固定底座上方的距离即为活动c形架与固定底座之间缝隙的宽度。

8.进一步地,所述辊缝控制放大器包括并联连接的阻抗匹配平衡变压器、零点调节装置、交流放大器、相敏整流器、频率发生器与模拟放大器。

9.进一步地,所述频率发生器的频率为20khz。

10.用于超薄铜合金板带材轧制的辊缝监测装置的控制方法,包括以下步骤:s1、建立辊系变形分析模型,对承载辊缝形状进行离线模拟计算和分析,得到轧制力横向刚度、各弯辊力横向刚度和综合辊形影响系数参数;s2、通过出入口凸度、轧制力、各弯辊力、辊形的实测参数,计算出入口凸度遗传系数;s3、建立铜合金板带材出口凸度方程:c

h

=p/k

p

‑

f

w

/k

fw

‑

f

m

/k

fm

+k

cmr

c

mr

+k

cbr

c

br

+k

ccvc

c

cvc

+k

ch

c

h

;式中,c

h

为出口凸度;p为轧制力;f

w

、f

m

工作辊、中间辊弯辊力;c

wr

、c

mr

、c

br

为工作辊、中间辊、支撑辊综合辊形,c

cvc

为工作辊可控辊形,此处采用cvc辊形;c

h

为入口凸度;k

p

、k

fm

、k

fw

为轧制力横向刚度、工作辊弯辊力横向刚度、中间辊弯辊力横向刚度;k

cwr

、k

cmr

、k

cbr

为工作辊综合辊形影响系数、中间辊综合辊形影响系数、支撑辊综合辊形影响系数;k

ccvc

为可控辊形影响系数;k

ch

为出入口凸度遗传系数;s4、设定板形板厚时序解耦补偿流程:来料信息收集

→

轧制规程

→

道次分配

→

辊缝检测

→

轧制压力初步设定

→

轧制速度设定

→

张力设定

→

综合辊形计算

→

板形分配

→

辊缝弯窜辊设定

→

辊缝检测压下设定

→

发送设定结果

→

设定结束。

11.进一步地,所述步骤s3中,辊缝设定除考虑轧制力外,还要考虑轧辊原始辊形、热辊形、磨损辊形,必须计算轧制力引起的辊形弹性变形,需要综合考虑弯辊力、cvc窜辊量、热膨胀、磨损的影响。

12.与现有技术相比本发明的有益效果为:1、该辊缝监测控制装置,用于直接测量高强度导电高精密超薄铜合金轧机工作辊缝,无需考虑轧件轧制过程因变形热而使轧辊热膨胀、轧机工作时的弹性变形等对辊缝的影响,能使辊缝始终保持设定值;2、当来料厚度波动性或性能不均等因素造成轧制压力变化时,会引起轧制刚体变形,辊缝变化,此时通过引入轧机辊缝闭环控制的当量刚度,该值远大于轧机的自然刚度;3、它对来料厚度偏差及硬度变化引起的出口偏差有相当强的纠偏能力,该控制方式已接近恒辊缝控制;4、数字反馈是将厚度偏差信号送至辊缝仪的步进电机,建立一个新的辊缝基准,辊缝变化信号通过测量放大器

→

伺服放大器

→

液压伺服阀

→

液压缸进行闭环调节,保证原始设定辊缝不变;5、它的辊缝变化比值约等于1。它与压下位置测量的简单控制辊缝的方法相比,消除轧制带材偏差能力提高1.5倍以上。

附图说明

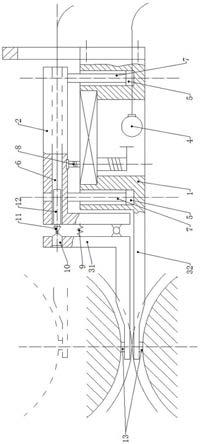

13.图1为本发明结构示意图;

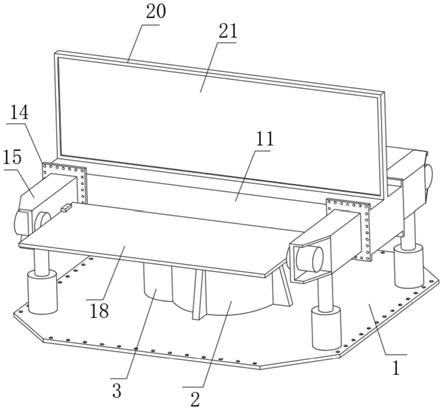

图2为本发明控制流程简图。

14.图中:1为固定底座, 2为活动c形架,31为上测量臂,32为下测量臂,4为辊缝仪,5为导向孔,6为通孔,7为导杆,8为调节丝杠,9为弹簧,10为测量传感器,11为联接器,12为辊缝控制放大器,121为阻抗匹配平衡变压器,122为零点调节装置,123为交流放大器,124为相敏整流器,125为频率发生器,126为模拟放大器,13为工作辊测量环。

具体实施方式

15.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。

16.用于超薄铜合金板带材轧制的辊缝监测装置,它包括固定底座1、活动c形架2、测量臂和辊缝仪4,所述测量臂包括上测量臂31和下测量臂32,其特征在于:所述固定底座1水平放置,固定底座1的首尾两侧分别设置有导向孔5,所述活动c形架2倒扣设置于固定底座1的上方,活动c形架2的水平连接部分沿水平方向设置通孔6,活动c形架2上与导向孔5位置对应处设置有导杆7,导杆7活动插装于导向孔5中;所述辊缝仪4安装于固定底座1中,辊缝仪4的步进电机上安装丝杠螺母,调节丝杠8沿竖直方向安装于固定底座1上,步进电机通过丝杠螺母驱动调节丝杠8沿竖直方向伸出或者缩回固定底座1,调节丝杠8驱动活动c形架2沿导向孔5向上或者向下运动;所述下测量臂32水平设置,下测量臂32的根部与固定底座1侧壁的下部固定连接;所述上测量臂31设置为l字形,上测量臂31包括竖直部与水平部,竖直部的下端与活动c形架2侧壁的下端铰接,竖直部的中部与活动c形架2的侧壁之间设置弹簧9,贯穿竖直部的上端与通孔6依次设置测量传感器10、联接器11和辊缝控制放大器12,水平部与下测量臂32相背设置于辊缝中,水平部与下测量臂32之间设置有缝隙,水平部的上表面与下测量臂32的下表面分别设置工作辊测量环13,工作辊测量环13与对应的工作辊相接触。

17.进一步地,所述调节丝杠8伸出固定底座1上方的距离即为活动c形架2与固定底座1之间缝隙的宽度。

18.进一步地,所述辊缝控制放大器12包括并联连接的阻抗匹配平衡变压器121、零点调节装置122、交流放大器123、相敏整流器124、频率发生器125与模拟放大器126。

19.进一步地,所述频率发生器125的频率为20khz。

20.产品技术要求:材料牌号为c70250,规格0.152mm

×

410mm,厚度精度2%,板形:宽度翘曲≤0.05mm,侧弯<0.04mm,材料状态为tm03,抗拉强度σ

b

=670mpa~820mpa。

21.用于超薄铜合金板带材轧制的辊缝监测装置的控制方法,包括以下步骤:s1、建立辊系变形分析模型,对承载辊缝形状进行离线模拟计算和分析,得到轧制力横向刚度、各弯辊力横向刚度和综合辊形影响系数参数;其中,卷曲张力设置为23n/mm2~35n/mm2;s2、通过出入口凸度、轧制力、各弯辊力、辊形的实测参数,计算出入口凸度遗传系数;s3、建立铜合金板带材出口凸度方程:c

h

=p/k

p

‑

f

w

/k

fw

‑

f

m

/k

fm

+k

cmr

c

mr

+k

cbr

c

br

+k

ccvc

c

cvc

+k

ch

c

h

;式中,c

h

为出口凸度;p为轧制力;f

w

、f

m

工作辊、中间辊弯辊力;c

wr

、c

mr

、c

br

为工作

辊、中间辊、支撑辊综合辊形,c

cvc

为工作辊可控辊形,此处采用cvc辊形;c

h

为入口凸度;k

p

、k

fm

、k

fw

为轧制力横向刚度、工作辊弯辊力横向刚度、中间辊弯辊力横向刚度;k

cwr

、k

cmr

、k

cbr

为工作辊综合辊形影响系数、中间辊综合辊形影响系数、支撑辊综合辊形影响系数;k

ccvc

为可控辊形影响系数;k

ch

为出入口凸度遗传系数;其中,辊缝设定除考虑轧制力外,还要考虑轧辊原始辊形、热辊形、磨损辊形,必须计算轧制力引起的辊形弹性变形,需要综合考虑弯辊力、cvc窜辊量、热膨胀、磨损的影响,最终确定轧制辊缝厚度c

h

数值为0.153mm;s4、设定板形板厚时序解耦补偿流程:来料信息收集

→

轧制规程

→

道次分配

→

辊缝检测

→

轧制压力初步设定

→

轧制速度设定

→

张力设定

→

综合辊形计算

→

板形分配

→

辊缝弯窜辊设定

→

辊缝检测压下设定

→

发送设定结果

→

设定结束。其中,轧制规程为:15mm

→

2.0mm

→

0.6mm

→

0.23mm

→

0.152mm。

22.产品检测结果:轧制后端面厚度随机抽取5点测量:0.153mm,0.151mm,0.152mm,0.151mm,0.153mm,平均厚度0.152mm,σ

b

=710mpa,板形宽度翘曲0.03mm,侧弯0.02mm,符合产品技术要求。

23.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。