1.本发明涉及泡泡巾及其制备方法,更具体地讲,本发明涉及一种用作泡泡巾基材的无纺布、喷洒上液的泡泡干巾及其制造方法。

背景技术:

2.泡泡巾是近年来兴起的一种便于清洁和卸妆的产品。例如,据说某品牌泡泡巾是一款懒人神器,很多博主都在使用这款产品,它看起来和普通的化妆棉没有很大的区别,但是用水打湿之后就会就会出现泡泡,可以用于卸妆以及洁面。某品牌泡泡巾的质地比较扎实,不容易扯破,很耐洗也干净,有气孔方便产生气泡,适用于敏感肌肤温和卸妆。

3.中国专利申请202110369862.1公开了一种温和清洁护肤泡泡巾,其包括表面附着有干性香波的无纺布外层和位于该无纺布外层内的内置空腔;无纺布外层的外侧设置有多个阵列分布的凸起部,该凸起部内设置有穿孔部,该穿孔部的两端分别与内置空腔和无纺布外层的外侧连通;无纺布外层采用泡泡巾制作设备制成,且泡泡巾制作设备包括压印转移机,其在无纺布外层上压印出凸起部。由于该专利申请的无纺布外层的制备难度较大,其采用压印转移机来降低制备难度。

4.中国专利申请202011045880.6公开了一种无捻多层平布面料及泡泡巾,该无捻多层平布面料包括第一层平布、第二层平布、第三层平布、第四层平布、泡泡层;第一层平布、第二层平布、第三层平布、第四层平布通过泡泡层的边缘的交织点固结在一起;第一层平布和第二层平布均由经纱一和纬纱一交织而成;第三层平布和第四层平布均由经纱二和纬纱二交织而成;泡泡层包括上层纱布、中层纱布和下层纱布;上层纱布由经纱一和纬纱二交织而成;中层纱布由经纱二和纬纱一交织而成;下层纱布由经纱二和纬纱一交织而成。该专利申请提供的面料可用作为泡泡巾,但易出现落毛现象。

5.中国实用新型201920737850.8公开了一种洁面泡泡巾,其包括由矩形无纺布对折形成的无纺布上层和无纺布下层,无纺布上层与无纺布下层之间设置内含清洁剂、起泡剂和香料的洁面纸,洁面纸与无纺布的接触面相贴合。该实用新型的洁面泡泡巾由一张无纺布巾折叠成双层,中间夹层内设计洁面纸,使用时,整个洁面纸沾水,其中的清洁和香料成份遇水经揉搓而产生泡泡,使用后凉干能够再用。但这种洁面泡泡巾并非一体结构,使用不便。

6.中国专利201811023451.1公开了一种泡泡巾、泡泡巾的组成成分及其制备方法;其中,泡泡巾包括泡泡巾内衬、无纺布凸球和泡泡巾外衬,泡泡巾内衬的外表面布满无纺布凸球,泡泡巾内衬由弹性内衬和无纺布组成,泡泡巾内衬的外表面设有无纺布;无纺布凸球的外表面覆盖有一层泡泡巾外衬,无纺布凸球与无纺布连接,相邻的两个无纺布凸球所连接的无纺布之间隔开。其制备方法包括:(1)先将无纺布采用揉搓设备挤压揉搓成无纺布凸球,再采用缝纫设备在无纺布凸球的两侧缝制无纺布;(2)在弹性内衬的表面采用缝纫设备,将无纺布凸球和无纺布间隔缝制在弹性内衬上;(3)在上述产品的外表面缝制泡泡巾外衬。可见,该专利的泡泡巾结构复杂,制备过程还包括多部缝纫步骤,成本高昂。

7.中国专利申请201710629028.5公开了一种香波洗沐泡泡巾及生产工艺,其泡泡巾包括无纺布基材,无纺布基材内部及表面均匀附着有干性香波,其表面具有水刺提花或压花工艺所形成的凸起结构。该专利申请将香波与棉质的无纺布基材结合形成具有清洁肌肤功能的一次性使用的香波洗沐泡泡巾,便于携带,适于旅游、出差人员携带使用。但其制备方法存在如下问题:

8.(1)生产过程经过浸渍辊商液,无纺布中的空气在挤压过程中挤出,会产生大量泡沫,甚至溢到外面,影响生产环境;

9.(2)由于无纺布是纤维的集合体,无法保证每个地方的克重均匀、一致,对液体的吸收率也不同,通过吸收时间来控制总体上液量很难保证产品上液的均匀性;

10.(3)完全浸润后,在烘干过程中,精华液会出现泳移的现象,导致大部分精华液处于无纺布表面,导致其手感偏硬。

11.中国专利申请201610903972.0公开了一种高吸水性泡绵及其发泡工艺,该高吸水性泡绵由组分a和组分b按照1.5

‑

3.5:1的比例组成,组分a包括如下重量份的原料:表面活性剂0.5

‑

5份、吸水树脂1

‑

10份和水40

‑

80份;组分b为聚氨酯预聚物。该高吸水性泡绵的发泡工艺包括如下步骤:制发泡料、发泡反应和烘干处理。

12.现有技术中各种泡泡巾虽各有其特点,但均有改进的必要,其中,精化成分泳移(形成硬面)、制备过程中不能很好地控制上液量,是其共同的缺点。

13.因此,有必要提供一种全新的泡泡巾基材、喷洒上液的泡泡干巾及其制备方法。

技术实现要素:

:

14.本发明的发明目的是提供一种新的可用作泡泡巾基材的无纺布、喷洒上液的泡泡干巾及其制备方法,该无纺布通过对所使用的纤维的亲水性进行调控,得到了一种能够防止精华成分泳移、肤感柔和、且能对上液量进行相对准确控制的泡泡干巾。

15.为实现上述的发明目的,一方面,本发明提供了一种用作泡泡巾基材的无纺布,该无纺布包括依次为导液层、吸收层、导液层的三层结构,其中,泡泡巾的功效成分采用喷洒、雾化的加液方式,通过导液层和吸收层将牢牢锁在该无纺布中;

16.其中,上述无纺布的导液层采用亲水纤维与非亲水纤维相混合,从而使其达到柔亲水效果,实现良好的导液性能;

17.其中,上述无纺布的吸收层采用高亲水纤维,使其具有很好的吸收、储存液体的能力;

18.其中,通过水刺工艺使导液层、吸收层、导液层中的各层纤维相互抱合、纠缠,形成为一个整体。

19.纤维材料的亲水性是在纤维材料表面为水分所润湿的性质,是一种界面现象,润湿过程的实质是物质界面发生性质和能量的变化。当水分子之间的内聚力小于水分子与纤维材料分子间的相互吸引力时,纤维材料被水润湿,此种纤维材料为亲水性的,称为亲水性纤维材料;而水分子之间的内聚力大于水分子与纤维材料分子间的吸引力时,则纤维材料表面不能被水所润湿,此种纤维材料是疏水性的(或称憎水性),称为疏水性纤维材料。

20.一般采用接触角(contact angle)来衡量纤维材料的亲水性。在水(液相)、纤维(固相)与空气(气相)三相的交点处,沿水滴表面的切线与水和纤维接触面所形成的夹角θ

称为接触角,也即接触角θ是指在固、液、气三相交界处,自固

‑

液界面经过液体内部到气

‑

液界面之间的夹角。

21.若θ<90

°

,则纤维表面是亲水性的,即液体较易润湿纤维,其角越小,表示润湿性越好,如θ=0

°

,则纤维完全润湿;若θ>90

°

,则纤维表面是疏水性的,即液体不容易润湿纤维,容易在表面上移动,如θ=180

°

时,则为完全不润湿。

22.优选地,在本发明的用作泡泡巾基材的无纺布中,导液层中所使用的亲水纤维是接触角小于90

°

的纤维,导液层中所使用的非亲水纤维是接触角大于90

°

的纤维,而吸收层中所使用的超亲水纤维是接触角小于45

°

的纤维。

23.在本发明的用作泡泡巾基材的无纺布中,通过控制不同层纤维的亲水性,使得精化成分存储在吸收层,其与吸收层的结合相对与导液层的结合,更为牢固,不易泳移,使得烘干后得到的泡泡干巾,其表面肤感柔和。另外,使用计量泵来控制功效液体的出液量,就可以实现对其储液能力(制备过程)的基本控制,从而实现对上液量的相对准确控制,也能实现对其功效成分的均匀分布、以及使用时起泡能力的掌控。

24.在本发明的用作泡泡巾基材的无纺布中,导液层中所使用的亲水纤维优选是天然纤维素纤维,因为天然纤维素纤维一方面绿色环保、可生物降解,另一方面对肌肤温和、亲和。

25.更优选地,导液层中的亲水纤维是选自于如下一组中的一种或一种以上的天然纤维素纤维:粘胶纤维、天丝纤维、竹纤维、和莫代尔纤维。这些天然纤维素纤维具有一定的吸液性能,和非亲水纤维搭配使用,能起到良好的导液性能。

26.在本发明的用作泡泡巾基材的无纺布中,导液层中所使用的非亲水纤维是选自于如下一组化学纤维中的一种或一种以上:涤纶纤维、锦纶纤维、聚丙烯纤维和聚氨酯纤维。这些化学纤维可以提供更好的使用强度,泡泡巾在使用时不易撕扯破裂。

27.在本发明的用作泡泡巾基材的无纺布中,吸收层中所使用的高亲水纤维可以为木浆纤维、竹浆纤维和/或saf超吸水纤维。

28.木浆纤维是以树木木浆为原料的一种纤维,但其不同于常言的植物纤维,是一种二次纤维,即是一种从原树木纤维中分离出来的产物。一般而言,木浆纤维包括:(1)针叶木浆纤维(如马尾松、落叶松、红松、云杉等)和(2)阔叶木浆纤维(如桦木、杨木、椴木、桉木、枫木等)。其中,木浆纤维中的半纤维素成分,结构疏松无定形,易于快速吸水润胀。

29.竹浆纤维是一种将竹片做成浆,然后将浆做成浆粕再湿法纺丝制成纤维,其制作加工过程基本与普通粘胶纤维相似,是一种再生纤维素纤维。研究表明:竹浆纤维横截面布满孔洞,具有优良的吸湿透气性能;纤维纵截面有多条沟槽,有利于纤维排放湿,也有利于纤维之间饱和形成纱线,具有较好的可纺性。以竹浆纤维为原料的织物具有吸湿快干、舒适柔软、色泽亮丽等优点,适用于家纺等与人体直接接触的纺织品。

30.超吸水纤维(saf)是继超吸水树脂(sap)之后,而发展起来的特殊功能纤维。粉末、颗粒状超吸水树脂具有优良的吸水、保水能力,但在用其制作吸水制品时,往往遇到使用和加工方面的困难,超吸水纤维的研发由此产生。超吸水纤维已于1996年投放市场。目前,国外主要有三家公司实现了超吸水纤维的工业化生产,分别为camelot superaborbsentswc公司(商品名“fibersorb”,美国arco化学公司技术)、technical absorbents公司(商品名“oasis”,英国考陶尔和联合胶体公司技术)及东洋纺公司(商品名“lanseal

‑

f”,日本东洋

纺和埃克斯兰公司技术),国内则是南通江潮纤维制品有限公司(商品名“白兰”,中国纺织科学研究院技术)等。

31.为了更准确地控制上液量,可以对导液层中的亲水纤维和非亲水纤维的比例进行调控。优选地,在本发明的用作泡泡巾基材的无纺布中,以导液层总重量计,所使用的亲水纤维的比例为50%

‑

100%,所使用的非亲水纤维的比例为0%

‑

50%。具体比例可根据生产线速度、功效液的成分与性能、具体的纤维品种来确定。

32.优选地,本发明的用作泡泡巾基材的无纺布的克重为40

‑

100g/m2。

33.另一方面,为了实现上述的发明目的,本发明还提供了一种喷洒上液的泡泡干巾,该泡泡干巾采用了上述的无纺布。由于精华成分主要存储在吸收层,因而烘干后的导液层仍呈现柔和的肤感。

34.优选地,在本发明的泡泡干巾中,用作泡泡巾基材的无纺布,其湿重状态下上液量控制在30

‑

300g/m2之间,例如在30

‑

150g/m2之间。

35.再一方面,为了实现上述的发明目的,本发明还提供了一种制备上述泡泡干巾的方法,其包括如下的步骤:

36.(1)形成导液层:通过梳理机将选用的亲水纤维和/或非亲水纤维经开松、梳理、铺网成薄纤维网后,形成初生纤维网;

37.(2)形成吸收层:通过梳理机将选用的高亲水性纤维梳理成薄纤维网后,形成初生纤维网;或者采用木浆板(短纤)和/或竹浆板(短纤)通过机械打散,气流铺网,形成初生纤维网;

38.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,利用细微的高压水流以及细微高压水流在托持网帘表面反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

39.(4)将步骤(3)所得的整体通过烘干设备进行烘干,得到用作泡泡巾基材的无纺布;

40.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中;

41.(6)将步骤(5)所得的喷洒有功效液的无纺布烘干、裁片,即得到本发明的泡泡干巾。

42.优选地,在上述的步骤(1)中,如果导液层中同时包括亲水纤维和非亲水纤维,还包括混纺的工序。

43.优选地,在上述的步骤(3)中,在将导液层和吸收层复合在一起的水刺工艺中,水压(表压)为40bar

‑

75bar;在上述的步骤(4)中,对步骤(3)所得的整体进行烘干的烘干温度为120℃

‑

150℃,烘干后所得无纺布的克重为40

‑

100g/m2。

44.优选地,在上述的步骤(5)中,功效成分的上液量为30

‑

300g/m2(湿重状态下);

45.优选地,在上述的步骤(6)中,烘干温度为60

‑

130℃,更优选为60

‑

105℃。

46.当然,在本发明上述制备泡泡干巾的方法中,还可以包括其它的步骤,例如将裁片后的泡泡干巾包装入袋的步骤。

47.本发明的泡泡巾基材用无纺布采用三层结构,从上到下分别为导液层、吸收层、导液层,通过水刺工艺将三层有机结合,使之形成一个整体;而在制备喷洒上液的泡泡干巾过

程中,通过喷洒、雾化的加液方式,通过导液层、吸收层将功效成分牢牢锁在基材中,特别是通过导流层将功效液导入吸收层中储存起来,从而达到良好的使用感受。本发明的泡泡干巾集洁面乳、沐浴乳、毛巾等优点于一身,功效成分均匀分布,使用时泡沫均匀且丰富,是旅行、出差的必备佳品。

48.与现有技术相比,本发明的有益效果为:1.精华成分存储在吸收层,烘干过程中不会出现精华液泳移,表面柔软,亲肤感强;2.本发明的喷洒工艺可以严格精确控制上液量,避免精华液的浪费。3.本发明的喷洒工艺避免了上液过程中精华液的循环,保证了产品的清洁性和可靠性。

49.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

附图说明

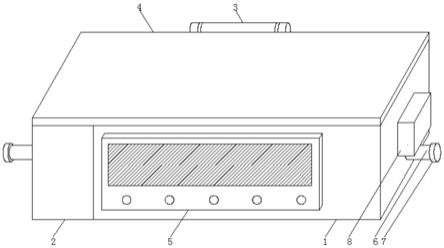

50.图1是本发明一实施方式中用作泡泡干巾基材的无纺布的结构。

具体实施方式

51.实施例1

52.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

53.(1)形成导液层:通过梳理机将选用的占导液层80%的粘胶纤维和导液层20%的涤纶纤维开松、梳理、混纺成薄纤维网后,形成初生纤维网;

54.(2)形成吸收层:通过梳理机将选用的木浆纤维(云南云景)通过机械打散,气流铺网,形成初生纤维网;

55.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为50bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

56.(4)将步骤(3)所得的整体通过烘干设备在120℃进行烘干,得到用作泡泡干巾基材的、克重为70g/m2的无纺布;

57.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为30g/m2;

58.(6)将步骤(5)所得的喷洒有功效液的无纺布在80℃烘干、裁片,即得到本发明的泡泡干巾。

59.实施例2

60.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

61.(1)形成导液层:通过梳理机将选用的占导液层60%的天丝纤维和导液层40%的锦纶纤维开松、梳理、混纺成薄纤维网后,形成初生纤维网;

62.(2)形成吸收层:通过梳理机将选用的saf超吸水纤维(南通江潮)梳理成薄纤维网

后,形成初生纤维网;

63.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为45bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

64.(4)将步骤(3)所得的整体通过烘干设备在120℃进行烘干,得到用作泡泡干巾基材的、克重为50g/m2的无纺布;

65.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为60g/m266.(6)将步骤(5)所得的喷洒有功效液的无纺布在85℃烘干、裁片,即得到本发明的泡泡干巾。

67.实施例3

68.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

69.(1)形成导液层:通过梳理机将选用的占导液层90%的竹代尔纤维和导液层10%的聚酯纤维开松、梳理、混纺成薄纤维网后,形成初生纤维网;

70.(2)形成吸收层:通过梳理机将选用的saf超吸水纤维(南通江潮)梳理成薄纤维网后,形成初生纤维网;

71.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为50bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

72.(4)将步骤(3)所得的整体通过烘干设备在135℃进行烘干,得到用作泡泡干巾基材的、克重为80g/m2的无纺布;

73.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为70g/m2;

74.(6)将步骤(5)所得的喷洒有功效液的无纺布在90℃烘干、裁片,即得到本发明的泡泡干巾。

75.实施例4

76.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

77.(1)形成导液层:通过梳理机将选用的占导液层85%的莫代尔纤维和导液层15%的涤纶纤维梳理、混纺成薄纤维网后,形成初生纤维网;

78.(2)形成吸收层:通过梳理机将选用的saf超吸水纤维(南通江潮)梳理成薄纤维网后,形成初生纤维网;

79.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为55bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

80.(4)将步骤(3)所得的整体通过烘干设备在140℃进行烘干,得到用作泡泡干巾基

材的、克重为90g/m2的无纺布;

81.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为100g/m2;

82.(6)将步骤(5)所得的喷洒有功效液的无纺布在65℃烘干、裁片,即得到本发明的泡泡干巾。

83.实施例5

84.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

85.(1)形成导液层:通过梳理机将选用的占导液层95%的天丝纤维和导液层5%的涤纶纤维开松、梳理、混纺成薄纤维网后,形成初生纤维网;

86.(2)形成吸收层:通过梳理机将选用的saf超吸水纤维(南通江潮)梳理成薄纤维网后,形成初生纤维网;

87.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为65bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

88.(4)将步骤(3)所得的整体通过烘干设备在125℃进行烘干,得到用作泡泡干巾基材的、克重为100g/m2的无纺布;

89.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为120g/m2;

90.(6)将步骤(5)所得的喷洒有功效液的无纺布在90℃烘干、裁片,即得到本发明的泡泡干巾。

91.实施例6

92.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

93.(1)形成导液层:通过梳理机将选用的占导液层100%的天丝纤维梳理成薄纤维网后,形成初生纤维网;

94.(2)形成吸收层:通过梳理机将选用的木浆纤维(云南云景)梳理成薄纤维网后,形成初生纤维网;

95.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为65bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

96.(4)将步骤(3)所得的整体通过烘干设备在120℃进行烘干,得到用作泡泡干巾基材的、克重为40g/m2的无纺布;

97.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为30g/m2;

98.(6)将步骤(5)所得的喷洒有功效液的无纺布在60℃烘干、裁片,即得到本发明的

泡泡干巾。

99.实施例7

100.按下面的方法制备用作泡泡干巾基材的无纺布和泡泡干巾,所说方法包括如下的步骤:

101.(1)形成导液层:通过梳理机将选用的占导液层90%的天丝纤维和导液层10%的聚氨酯纤维开松、梳理、混纺成薄纤维网后,形成初生纤维网;

102.(2)形成吸收层:通过梳理机将选用的竹浆纤维(山东久棉)梳理成薄纤维网后,形成初生纤维网;

103.(3)水刺形成整体:将步骤(1)、(2)所得的初生纤维网从上到下按导液层、吸收层、导液层叠合,采用表压为70bar的细微高压水流,与托持网帘反弹形成穿刺效果,从而使各层纤维相互抱合、纠缠,形成具有一定强度的整体;

104.(4)将步骤(3)所得的整体通过烘干设备在135℃进行烘干,得到用作泡泡干巾基材的、克重为120g/m2的无纺布;

105.(5)使用计量泵控制功效液的出液量,利用雾化喷头将功效液喷洒到步骤(4)所得的无纺布上,通过其导流层将功效液导入其吸收层中储存起来;功效成分的上液量为150g/m2;

106.(6)将步骤(5)所得的喷洒有功效液的无纺布在100℃烘干、裁片,即得到本发明的泡泡干巾。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。