一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法

技术领域

1.本发明涉及有机合成应用技术领域,尤其涉及一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法。

背景技术:

2.随着垃圾焚烧飞灰量日益增加,开发安全有效的飞灰螯合剂,提高螯合剂的水溶性和稳定性,优化合成工艺,降低成本,促进新型螯合剂的商品化显得尤为重要。

3.哌嗪

‑

n,n

‑

双二硫代氨基甲酸盐(以下简称bpd)是一种重金属螯合剂也叫做重金属捕集剂、捕获剂等。其分子量大小适中且具有合理的分子空间结构,具有良好的螯合捕集效率和沉降性能。该类螯合剂可以用于各种含重金属离子的垃圾焚烧飞灰稳定化、工业废水处理、重金属污染土壤修复等使用。市场上常见的bpd螯合剂以哌嗪

‑

n,n

‑

双二硫代氨基甲酸钾溶液(以下简称bpd

‑

k)为主。

4.现有bpd

‑

k合成工艺中仍然存在反应时间长、合成过程中副产物不容易控制、固体产品不易制备、得到的液体产品运输和储存不方便和生产成本高等问题。仅有的哌嗪

‑

n,n

‑

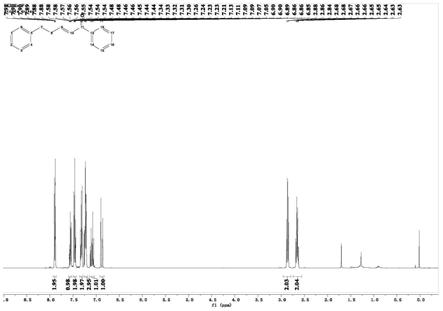

双二硫代氨基甲酸钠(以下简称bpd

‑

na)合成技术,因其所用原材料复杂,配比不够精确,反应过程不易控制,反应时间长,产品收率不够理想,生产和使用成本高于bpd

‑

k等,而不为市场所接受。

技术实现要素:

5.本发明的目的在于,针对现有技术的上述不足,提出一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法。

6.为实现上述目的,本发明采用如下的技术方案:

7.本发明提供的一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法,所述方法包括以下步骤:

8.步骤s1、哌嗪的仲胺负离子化阶段:

9.将无水哌嗪、四甲基胍和氢氧化钠溶液溶解水中,加热反应一段时间得到溶液a;

10.步骤s2、哌嗪的仲胺负离子化阶段:

11.将二硫化碳滴加到步骤s1得到的溶液a中,保持温度并反应,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液;

12.步骤s3、结晶阶段:

13.将步骤s2得到的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液进行常温结晶,固液分离,洗涤,干燥,粉碎,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠粉末结晶固体;

14.步骤s4、二次结晶阶段:

15.将步骤s3得到的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液加入结晶溶剂,低温放置进行二次结晶,固液分离,干燥,粉粹,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠白色结晶粉末产品。

16.进一步的,步骤s1中,所述氢氧化钠溶液的质量浓度为:40%~45%。

17.进一步的,步骤s1中,所述哌嗪与折合100%naoh加入量的摩尔比为1:1.96~2.05;所述哌嗪与二硫化碳摩尔比1:2.02~2.08;所述哌嗪与水摩尔比为1:14.3~15.4。

18.进一步的,步骤s1中,所述四甲基胍用量为哌嗪重量的0.3%

‑

0.8%。

19.进一步的,步骤s1中,所述反应的加热温度为20~42℃,反应时间为:15~20min。

20.进一步的,步骤s2中,二硫化碳滴加过程中保持反应温度25~30℃,二硫化碳滴加时间为10~15min;待二硫化碳滴加完成后,继续加热反应20~30min。

21.进一步的,步骤s3中,所述结晶温度为0~35℃。

22.进一步的,步骤s4中,所述结晶溶剂包括乙醇、丙酮、乙酸乙酯和乙酸异丙酯中的一种或多种。

23.进一步的,步骤s4中,所述二次结晶温度为0~5℃。

24.本发明还提供了哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠产品。

25.本发明提供的技术方案带来的有益效果是:

26.(1)本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法,所用原材料种类少,合成步骤少,反应时间短,反应易控制,制备得到的固体产品纯度高,收率高,而且固体产品更有利于储存和运输。该合成方法选用强碱性有机化合物四甲基胍为催化剂,协同氢氧化钠再配合其他操作条件,加快了哌嗪与氢氧化钠、二硫化碳反应速度,并缩短了反应时间。因合理的温度控制,取消了回流冷凝操作和对逸出二硫化碳的吸收,缩短了二硫化碳的滴加时间,简化了操作步骤,降低了能耗。钾、钠两种离子虽然同属碱金属,且性质类似,但其离子半径存在差别。因此,钠离子与哌嗪所形成的结构更易于形成晶体,而且晶体产品的纯度高。本发明合成过程中反应充分,不容易生成副产物,反应结束时溶液透明,无白色沉淀物和黑色细小颗粒,产品中未检测到杂质含量,产品纯度近100%。所制备的产品外观为无色晶体或白色结晶粉末,避免了现有bpd

‑

k工艺制备的液体产品所带来的储存和运输方面的问题,同时也避免了二硫代氨基甲酸根存在水解倾向带来的液体产品不稳定问题,故固体产品的稳定性更好。

27.(2)本发明提供的合成方法,操作简单,对设备要求低,生产成本低,且制备的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠固体产品稳定性好,货架期可达三年,具备市场竞争力。

28.(3)本发明提供的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠固体产品对重金属离子的去除效果好,对飞灰无害化处理效果好,符合国家标准。

附图说明

29.图1为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的实物图;

30.图2(a)为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的核磁共振氢谱图;

31.图2(b)为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的核磁共振碳谱图;

32.图2(c)为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钾的核磁共振氢谱图;

33.图2(d)为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钾的核磁共振碳

谱图;

34.图3为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠在室温下结晶图;

35.图4为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠在4℃下放置1小时后的结晶图;

36.图5为本发明提供的固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠在4℃下放置24小时后的结晶图;

37.图6为本实施例1制备的bdp

‑

na(右)和bdp

‑

k(左)溶液结晶对比图。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图和实施例对本发明实施方式作进一步描述。

39.本发明提供的一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的合成方法,该方法包括以下步骤:

40.步骤s1、哌嗪的仲胺负离子化阶段:

41.将无水哌嗪、四甲基胍加入水中,搅拌溶解,然后加入氢氧化钠溶液加热反应一段时间得到溶液a;

42.步骤s2、仲胺负离子与二硫化碳双重亲核反应阶段:

43.将二硫化碳滴加到步骤s1得到的溶液a中,保持温度并反应,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液;

44.步骤s3、结晶阶段:

45.将步骤s2得到的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液进行常温结晶,固液分离,洗涤,干燥,粉碎,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠结晶固体;

46.步骤s4、二次结晶阶段:

47.将步骤s3得到的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠溶液加入10%的乙醇(也可以是其它有机溶剂),低温放置进行二次结晶,固液分离,干燥,粉粹,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠白色粉末产品。

48.步骤s1的目的为,在强有机碱四甲基胍和强无机碱氢氧化钠体系中,哌嗪的仲胺与氢氧根离子作用生成仲胺负离子。

49.步骤s2的目的为,仲胺负离子与二硫化碳进行双重亲核反应形成目标螯合剂哌嗪—n,n—双二硫代氨基甲酸根离子,然后与水中游离的钠离子配位,得到bpd

‑

na溶液。

50.步骤s3的目的为,将bpd

‑

na溶液降至室温或更低温度生成无色针状晶体产品,将晶体破碎后得到bpd

‑

na白色粉末产品。

51.步骤s4的目的为,降低温度、加入有机溶剂可促进结晶过程,二次结晶可提高产品收率。

52.为了提高质量、降低生产成本和赢得市场占有率,相对于现有技术,本发明精简了原材料种类,对原料配比进行了优化,在步骤s1中,氢氧化钠溶液的质量浓度可以为:40%~45%;哌嗪与折合100%naoh加入量的摩尔比可以为1:1.96~2.05;哌嗪与二硫化碳摩尔比可以为1:2.02~2.08;哌嗪与水摩尔比为1:14.3~15.4;而且四甲基胍用量为哌嗪重量的0.3%

‑

0.8%;反应的加热温度为20~42℃和反应时间为:15~20min。本发明以氢氧化钠

替代氢氧化钾,降低了对器材和设备的抗腐蚀要求,所用原料易得,降低了原料成本;优化了原材料的使用及配比,不需要正己烷(正庚烷)、异丙醇、乙醚等原料;更为重要的是根据理论计算降低了二硫化碳用量,所以生产成本更低。

53.为了提高收率和更精准控制反应,对温度控制进行了优化,在步骤s2中,二硫化碳滴加过程中保持反应温度25~30℃,二硫化碳滴加时间为10~15min,待二硫化碳滴加完成后,保持温度反应20~30min。

54.为了制备出高纯度的产品和提高收率,降低生产成本,采用了分次结晶的方式。第一次结晶温度为常温0~35℃;第二次结晶温度为0~5℃,并且加入了促进结晶的有机溶剂,结晶溶剂可以为:乙醇、丙酮、乙酸乙酯和乙酸异丙酯中的一种或多种。

55.本发明的方法在30℃以下的条件滴加二硫化碳,可以有效防止二硫化碳的蒸发和白色固体杂质(应该是合成副产物单边产物)的产生,此过程无需进行冷凝和对逸出二硫化碳的吸收,简化了操作步骤,同时节约了能耗。而现有报道工艺采用25

‑

35℃(bpd

‑

k的合成)或5

‑

50℃(bpd

‑

na的合成)进行滴加二硫化碳反应,并进行蒸汽冷凝以及用碱液吸收逸出的二硫化碳气体。实际操作中发现,bpd

‑

k合成时温度超过32℃时,反应会失去控制,提前产生副产物白色固体,导致最终产品白色固体含量增多,浪费原材料,产品有效成分含量低。而bpd

‑

na合成时不会出现此问题。待二硫化碳滴加完成后,继续加热反应,当温度超过42℃时,停止加热,完成反应。

56.本发明的合成工艺时间为1.5

‑

2小时,比现有各工艺缩短了2

‑

6小时。选用强碱性有机化合物四甲基胍为催化剂,协同氢氧化钠再配合其他操作条件,加快了哌嗪与氢氧化钠、二硫化碳反应速度,并缩短了反应时间。因合理的温度控制,取消了回流冷凝操作和对逸出二硫化碳的吸收,缩短了二硫化碳的滴加时间,简化了操作步骤,降低了能耗。本发明合成过程中反应充分,不容易生成副产物,反应结束时溶液透明,无白色沉淀物和黑色细小颗粒,产品中未检测到杂质含量,产品纯度高。所制备的产品外观为无色晶体或白色粉末,避免了现有bpd

‑

k工艺制备的液体产品所带来的储存和运输方面的问题,同时也避免了二硫代氨基甲酸根存在水解倾向带来的液体产品不稳定问题,故固体产品的稳定性更好。钾、钠两种离子虽然同属碱金属,且性质类似,但其离子半径存在差别。因此,钠离子与哌嗪所形成的结构更易于形成晶体。晶体产品的纯度近100%。

57.下面结合实施例对本发明提供一种固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠(bpd

‑

na)的合成方法及进行固体螯合剂哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的去除重金属的效果进行详细说明。

58.实施例1:

59.在装有温度计、滴液漏斗和回流冷凝管的500ml四口烧瓶中加入157.5g的去离子水、49.5g无水哌嗪、0.32g四甲基胍,开启搅拌;搅拌15

‑

20分钟,待哌嗪全部溶解后,立即向四口烧瓶中加入112.5g 40%氢氧化钠溶液,继续搅拌10分钟;用水浴将溶液温度降至30℃以下后,开始自滴液漏斗向四口烧瓶中滴加89.1g二硫化碳,滴加时间为10

‑

15分钟,滴加过程温度保持在30℃以下;待二硫化碳滴加完毕,用水浴加热升温至溶液温度达到42℃以上,撤去水浴加热,利用余温继续搅拌反应10分钟。反应完成后,待溶液降至室温可结晶得到固体产品,将固体产物洗涤,分离,干燥,粉粹,得到哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠白色结晶粉末产品。将分离固体后的溶液在0

‑

5℃下加入10%乙醇进行二次结晶,可继续得到固体结

晶产品,提高产品收率。产品如图1所示。

60.反应后bpd

‑

na溶液结晶情况见图3

‑

5。制得的bpd

‑

na固体产品质量指标如下表1。结晶产物收率见表2。

61.表1制得的固体产品质量指标

[0062][0063]

表2结晶产物收率

[0064] 固体产物质量产物收率25.5℃下一次结晶80克45.2%4℃下二次结晶22克12.4%4℃溶液中剩余75克42.4%总计177克100%

[0065]

如图2(a)和2(b)所示,哌嗪

‑

n,n

‑

双二硫代氨基甲酸钠的氢谱和碳谱显示本品的纯度近乎100%。而图2(c)和图2(d)所示由我们合成的哌嗪

‑

n,n

‑

双二硫代氨基甲酸钾(bpd

‑

k)的氢谱和碳谱显示产品有杂质峰,与文献描述的bpd

‑

k溶液产品容易含有白色沉淀物和黑色细小颗粒物相符合。

[0066]

由表2及图3~5所示,说明取最终bpd

‑

na溶液10ml,称重可算得溶液密度为1.1142g/ml,经过旋蒸后得到固体2.7439g,计算得溶液浓度为24.63%。bpd

‑

na的分子量为282.38g/mol,相应生成量为0.57mol,理论产量应为160.96g。由于固体产物中含有部分结晶水,摩尔比例约为1:2.5,由此可得到固体产物量为151.35g,为总产量的94.26%,由此得出通过降温至4℃进行二次结晶可将90%以上的产物转化为固体。bpd

‑

na溶液容易通过结晶得到固体的原理可能是由于钠离子的直径小于钾离子,也小于二硫代甲酸根的s

‑

s间距,使其可以形成链式结构而生成更细致的晶体结构,加强固体结晶度。

[0067]

如图6左所示,bpd

‑

k溶液在4℃下放置1个月以上仍无明显结晶出现,必须通过其他手段如旋蒸、热蒸发等才能将其转化为固体,需要专用设备并消耗大量能量,成本会显著增加,所以适合生产溶液产品。

[0068]

将实施例1制备得到的bpd

‑

na应用于处置焚烧飞灰。

[0069]

1、制成的bpd

‑

na固体产品处理浙江某生活垃圾焚烧厂飞灰

[0070]

利用制得的bpd

‑

na固体产品对飞灰进行处理实验,飞灰的铅(13.44mg/l)、镉(14.10mg/l)浸出浓度严重超过《生活垃圾填埋场污染控制标准》(gb16889

‑

2008)中的限值(铅0.25mg/l、镉0.15mg/l),需要通过稳定化处理达标后才能填埋。将制得的液体产品降温转换制成固体粉末产品,进行如下操作:

[0071]

(1)控制螯合体系的最终含水率为30%,分别投加粉末质量为飞灰质量的1%、3%、5%、7%和9%的bpd

‑

na。充分搅拌混合后,将混合物转移至铝盘中置于自然条件下养护24h,随后将样品放入105℃烘箱中烘干,用研钵研磨,过20目细筛,筛下物干燥保存,用于后续浸出毒性测试。每个样品进行三次重复实验。

[0072]

(2)采用《固体废物浸出毒性方法醋酸缓冲溶液法》(hj/t 300

‑

2007)对螯合产物进行浸出,过滤并收集浸出液,于4℃下保存。

[0073]

(3)同时采用实验室自己制备的bpd

‑

k液体产品进行对比试验,以检查制备的bpd

‑

na固体产品去除重金属的效果。

[0074]

表3制备的bpd

‑

na与bpd

‑

k产品对浙江某飞灰中铅、镉的去除效果比较

[0075][0076][0077]

注:nd为低于检测限。

[0078]

采用电感耦合等离子体质谱仪(icp

‑

ms)对飞灰及其螯合产物浸出液中的重金属浓度进行分析,结果如表3。可知,随着投药量的增加,铅、镉浸出浓度逐渐降低。当二种螯合剂的投药量为5%时,铅和镉浸出浓度均达标;而bpd

‑

k对镉的去除效果稍不如bpd

‑

na。bpd

‑

na与bpd

‑

k对重金属铅和镉的去除效果相当。

[0079]

综上所述,本发明提供的bpd

‑

na白色结晶粉末作为一种新形态的飞灰螯合剂应用于飞灰无害化处理技术,可将飞灰中的重金属转化为难溶解、难迁移的络合物,使得重金属离子得到固定,避免二次污染。相较于现有福美钠等dtc类螯合剂、bpd

‑

k而言,本发明的bpd

‑

na白色结晶粉末无臭味,低毒安全,化学稳定性好,便于运输和使用,而且生产成本低、对设备要求低,具备市场竞争力,可用于工业化生产。

[0080]

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

[0081]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。