1.本发明涉及一种聚苯胺胶束石墨烯复合材料、电极涂料、工作电极及其制备方法,属于腐蚀防护技术领域。

背景技术:

2.腐蚀防护在现代金属表面处理行业中起着非常重要的作用,对金属进行防腐保护最有效的方式之一就是在其表面涂覆防腐涂层。有机溶剂型涂料在实际生产应用中是常用的防腐材料之一,但所产生的挥发性有机化合物不仅污染环境,而且对人类的身体也会带来危害。因而,有必要研发出新型环保涂料,既能拥有优良的防腐性能,又具有环境友好等特性。

3.聚苯胺虽然在防腐涂料中有所报道,但其存在难溶解问题,仅能部分溶解在二甲基甲酰胺(dmf)和甲基吡咯烷酮(nmp)中,这极大的限制了其应用,而有毒溶剂的使用会对环境带来严重的污染问题,对人类的安全构成威胁,石墨烯虽然表现出优异的防腐性能,但石墨烯片层之间存在强烈的π

‑

π键作用,这导致石墨烯非常容易团聚,也极大地限制了石墨烯在防腐领域的应用。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种聚苯胺胶束石墨烯复合材料、电极涂料、工作电极及其制备方法。

6.为达到上述目的/为解决上述技术问题,本发明是采用下述技术方案实现的:一种聚苯胺胶束石墨烯复合材料,包括水性聚乙烯醇

‑

聚苯胺胶束和石墨烯;所述石墨烯与所述水性聚乙烯醇

‑

聚苯胺胶束之间形成有利于抑制石墨烯团聚的π

‑

π键。

7.本发明还提供了一种聚苯胺胶束石墨烯复合材料的制备方法,包括以下步骤:a.制备聚乙烯醇溶液并处理苯胺;b.将聚乙烯醇溶液和苯胺单体混合制备水性聚乙烯醇

‑

聚苯胺胶束;c.将b中的水性聚乙烯醇

‑

聚苯胺胶束溶于水,并混入石墨烯;d.对c中的混合物进行超声分散,制得p/pani

‑

g复合材料。

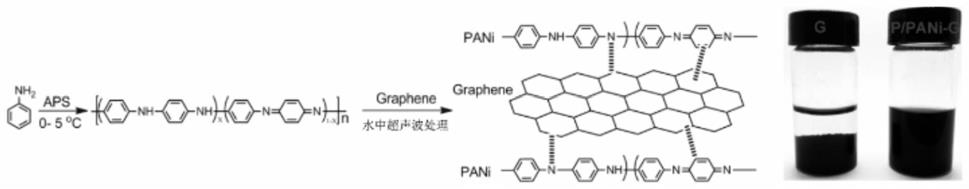

8.优选的,制备所述水性聚乙烯醇

‑

聚苯胺胶束,聚乙烯醇和苯胺单体的质量比为1:1

‑

2。

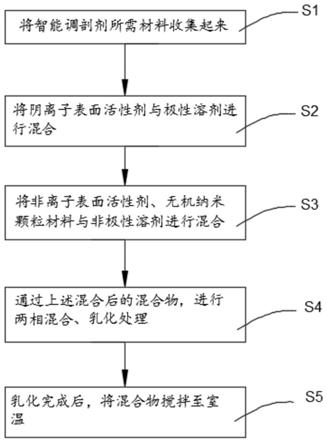

9.优选的,所述水性聚乙烯醇

‑

聚苯胺胶束与石墨烯的质量比为1

‑

1.1:2。

10.优选的,所述水性聚乙烯醇

‑

聚苯胺胶束与石墨烯的质量比为1:2。

11.优选的,所述超声分散采用的功率为800

‑

900w;超声处理时间为100

‑

120min。

12.本发明还提供了一种复合材料,包括上述的聚苯胺胶束石墨烯复合材料、环氧树

脂和环氧树脂固化剂,所述聚苯胺胶束石墨烯复合材料的质量占所述复合材料的质量比为0.3

‑

0.5%,所述环氧树脂占所述聚苯胺胶束石墨烯复合材料的质量比为30

‑

33.17%;所述环氧树脂固化剂占所述复合材料的质量比为66.33%

‑

69.7%。

13.优选的,所述聚苯胺胶束石墨烯复合材料的质量占所述复合材料的质量比为0.5%。

14.本发明还提供了一种电极涂料,包括上述的复合材料。

15.本发明还提供了一种工作电极,包括基底和涂料,所述涂料为上述的电极涂料;优选的,基底选用钢材,所述涂料厚度为0.1

‑

100mm。

16.与现有技术相比,本发明所达到的有益效果:该聚苯胺胶束石墨烯复合材料选用水性的聚乙烯醇

‑

聚苯胺胶束作为复合材料的成分使复合材料既有聚苯胺的高导电性能和防腐蚀性能,也解决了聚苯胺在水中难以溶解的问题,进一步水性的聚乙烯醇

‑

聚苯胺胶束与石墨烯以π

‑

π键结合在一起,形成了一种复合材料,使复合材料具有了石墨烯优异的阻隔和屏蔽性能,进而用于阻隔腐蚀介质进入基底腐蚀基底,从而使得工作电极具有具有较好的耐蚀性,同时通过水性聚乙烯醇

‑

聚苯胺胶束与石墨烯之间的π

‑

π作用解决了石墨烯易团聚的技术问题。

附图说明

17.图1为本发明提供的聚苯胺胶束石墨烯复合材料的制备流程图及静置24h后g和p/pani

‑

g的实物照片;图2为本发明提供的复合材料的制备流程图;图3为本发明提供的g,p/pani及p/pani

‑

g的sem照片;图4为本发明提供的涂层脆断面sem照片;图5为本发明提供的涂覆纯环氧树脂,p/pani

‑

g

‑

0.3%,p/pani

‑

g

‑

0.5%及p/pani

‑

g

‑

0.7%的q235钢在3.5%的nacl溶液中连续浸泡7天bode图((a),(a’)纯环氧树脂;(b),(b’)p/pani

‑

g

‑

0.3%;(c),(c’)p/pani

‑

g

‑

0.5%和(d),(d’)p/pani

‑

g

‑

0.7%);图6为本发明提供的涂覆p/pani

‑

0.5%和g

‑

0.5%的q235钢在3.5%nacl溶液中浸泡7天后的bode图((a),(a’)p/pani

‑

0.5%;(b),(b’)g

‑

0.5%);图7为本发明提供的裸钢q235,纯环氧树脂,csa/pani

‑

g

‑

0.3%,csa/pani

‑

g

‑

0.5%,csa/pani

‑

g

‑

0.7%的动电位极化曲线图;图8为本发明提供的p/pani

‑

g/epoxy的腐蚀保护机理图((a)纯环氧树脂涂层,(b)p/pani

‑

g复合涂层);图9为本发明提供的涂层动电位极化参数值表。

具体实施方式

18.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

19.一种聚苯胺胶束石墨烯复合材料,包括水性聚乙烯醇

‑

聚苯胺胶束和石墨烯;石墨烯与水性聚乙烯醇

‑

聚苯胺胶束之间形成有利于抑制石墨烯团聚的π

‑

π键。

20.本发明还提供了一种聚苯胺胶束石墨烯复合材料的制备方法,包括以下步骤:

a.制备聚乙烯醇溶液并处理苯胺;b.将聚乙烯醇溶液和苯胺单体混合制备水性聚乙烯醇

‑

聚苯胺胶束;c.将b中的水性聚乙烯醇

‑

聚苯胺胶束溶于水,并混入石墨烯;d.对c中的混合物进行超声分散,制得p/pani

‑

g复合材料。

21.其中:首先,将苯胺进行减压蒸馏,然后避光保存于冰箱冷藏室中,备用;其次,将1g聚乙烯醇(聚合度:1788)溶于150ml的1m的hcl中,在60℃的温度下搅拌,配成聚乙烯醇(pva)溶液。然后将2g蒸馏过的苯胺单体加入到上述溶中,在冰浴条件下(0

‑

5℃)搅拌60min。记为a溶液;之后,配置50mlaps的盐酸(1m)溶液,aps与ani(苯胺)的质量比为1:1.25。记为b溶液;然后将b溶液在一小时内逐滴滴加到a溶液中。在冰浴条件(0~5℃)下机械搅拌(转速200rpm),保持24h。最后,获得深绿色胶体分散体(体积为200ml),通过以12000rpm离心20min的方式得到深绿色聚乙烯醇

‑

聚苯胺胶束(p/pani),并用去离子水和无水乙醇反复洗涤以确保完全除去无机盐;最后,将得到的p/pani胶体放入冷冻干燥机中进行冷冻干燥处理48h,得到干燥的p/pani胶体粉末,收集备用。

22.水性聚乙烯醇

‑

聚苯胺胶束与石墨烯的质量比为1

‑

1.1:2,水性聚乙烯醇

‑

聚苯胺胶束与石墨烯的质量比最好为1:2。

23.制备水性聚乙烯醇

‑

聚苯胺胶束,聚乙烯醇和苯胺单体的质量比为1:1

‑

2,具体的,称取125mg冷冻干燥后的p/pani胶体粉末,将其溶于50ml的去离子水中,随后将250mg石墨烯(g)加入到上述p/pani的水溶液中并进行超声分散处理,超声功率为800w,时间为120min,得到聚苯胺胶束石墨烯复合材料,记为p/pani

‑

g复合材料,制备得到p/pani

‑

g复合材料的反应流程参照图1中的左图所示,制备得到p/pani

‑

g复合材料静置24h后的实物图以及纯石墨烯的实物图参照图1中的右图所示。

24.对上述制得的水性聚乙烯醇

‑

聚苯胺胶束(p/pani胶体粉末),聚苯胺胶束石墨烯复合材料(p/pani

‑

g复合材料)以及石墨烯采用sem观察微观形貌。

25.sem图参照图3所示,其中图3中的a图为石墨烯的sem电镜图,由图可知,石墨烯的尺寸约为15μm,表面比较规整,无孔洞等缺陷,有着起到阻隔h2o分子、o2分子和cl

‑

离子等腐蚀介质的潜能。图3中的b图为p/pani胶体粉末的sem图,由图可知,p/pani呈球状,直径约80nm,颗粒大小较为均一。图3中的c图为p/pani

‑

g复合材料的sem电镜图,参照图3中的c图所示,当p/pani和g经过超声处理后,发现p/pani紧密地负载于g的表面。

26.本发明还提供了一种复合材料,包括上述的聚苯胺胶束石墨烯复合材料、环氧树脂和环氧树脂固化剂,聚苯胺胶束石墨烯复合材料的质量占复合材料的质量比为0.3

‑

0.5%,环氧树脂占聚苯胺胶束石墨烯复合材料的质量比为30

‑

33.17%;环氧树脂固化剂占复合材料的质量比为66.33%

‑

69.7%。

27.聚苯胺胶束石墨烯复合材料的质量占复合材料的质量比为0.5%。

28.其中,先将10g环氧树脂固化剂h228b加入三角烧瓶里,边抽真空边搅拌(转速为500rpm,时间10min),直至固化剂里边的气泡全部脱除完;然后量取上述p/pani

‑

g水溶液10ml,加入到10g环氧树脂固化剂中,继续边抽真空边搅拌,制得混合物(转速为500rpm,时间30min);最后,称取5g环氧树脂h228a加入到上述混合物中,继续抽真空并搅拌(转速为500rpm,时间15min),得到复合材料,记为pani

‑

g

‑

0.5%,制备示意图参照图2所示。

29.本发明还提供了一种电极涂料,包括上述的复合材料,按照上述制备方法,保持g

和pani的比例为2:1,分别量取上述p/pani

‑

g水溶液6ml和14ml加入到10g环氧树脂固化剂中,继续边抽真空边搅拌,制得混合物(转速为500rpm,时间30min);最后,称取5g环氧树脂h228a加入到上述混合物中,继续抽真空并搅拌(转速为500rpm,时间15min),对应分别制备出pani

‑

g

‑

0.3%和pani

‑

g

‑

0.7%含量的复合涂层。

30.进行试验:(1)按照上述提供的复合材料的制备方法制得不同p/pani

‑

g含量的复合涂层,将p/pani

‑

g按0.3wt%、0.5wt%和0.7wt%的质量分数比例分别加入到水性环氧树脂基体(epoxy)中进行磁力搅拌得到p/pani

‑

g/epoxy复合防腐涂料(简记为p/pani

‑

g

‑

x,x表示p/pani

‑

g的质量分数)。同时为了做对比,也将0.5wt%的p/pani和g分别加入到水性环氧树脂中得到p/pani/epoxy和g/epoxy复合涂料,分别记为p/pani

‑

0.5%和g

‑

0.5%。

31.在观测断面之前,先将所有样品浸没于液氮中处理20min,然后进行样品涂层的脆断面sem观察。观察结果参照图4所示,图4中的a图为纯环氧树脂的sem图,图4中的b图为p/pani

‑

0.5%的sem图,图4中的c图为g

‑

0.5%的sem图,图4中的d图为p/pani

‑

g

‑

0.3%的sem图,图4中的e图为p/pani

‑

g

‑

0.5%的sem图,图4中的f图为p/pani

‑

g

‑

0.7%的sem图。由图4中的a图中可知,纯的环氧树脂的断面较为平整,粗糙度很低;经分析,这是由于环氧树脂是高度交联的热固性涂料,由于其低的抗裂纹引起的塑性变形,导致低的断裂韧性。

32.而当向纯水性环氧树脂中加入0.5%的p/pani后,参照图4中的b图所示,其脆断面相对于纯环氧树脂的较为粗糙,裂缝长度相对于纯环氧树脂较短,p/pani在环氧树脂固化时中起到提高其交联点密度的作用。

33.而0.5wt%的g的加入到水性环氧树脂,参照图4中的c图所示,表现出明显地看到断面处有很多孔洞存在,并且断面非常粗糙,经分析,这是由于石墨烯在环氧树脂中的分散不均匀所导致的断面较多孔洞的产生。

34.p/pani

‑

g的添加量为0.3wt%时,参照图4中的d图可知,p/pani

‑

g在环氧树脂基体中分散较为均匀,与图4中的a图纯环氧树脂相比,断裂面稍微粗糙。

35.p/pani

‑

g的添加量为0.5wt%时,则发现断面处有许多凸起,参照图4中的e图可知,断裂表面具有稀疏且光滑的裂缝,没有孔洞的产生,这与p/pani

‑

g在环氧基中的良好分散有关。

36.p/pani

‑

g的添加量为0.7wt%时,参照图4中的f图可知,由于p/pani

‑

g的添加量过高,导致p/pani

‑

g在环氧树脂中严重团聚,复合涂层的横截面形成更多的孔和杂乱的裂缝。即p/pani

‑

g的添加量为0.7wt%时,腐蚀介质更容易从孔和杂乱的裂缝中渗透,腐蚀金属,意味着其较差的防腐性能。

37.(2)电化学阻抗谱(eis)技术通过测试涂层的阻抗模量来判断涂层对金属基底的保护性能,其中bode图是eis谱图中常用的一种模式。在腐蚀性溶液中bode图可以分成两个区域:101hz到105hz的高频区和小于101hz的低频区。通常情况下,bode图中最低频率(f=0.01hz)处的阻抗模量可以作为涂层阻隔性能的半定量指标。本实验对实验(1)中的纯环氧树脂,p/pani

‑

g

‑

0.3%,p/pani

‑

g

‑

0.5%及p/pani

‑

g

‑

0.7%涂层样品进行防腐性能检测。

38.图5为纯环氧树脂,p/pani

‑

g

‑

0.3%,p/pani

‑

g

‑

0.5%及p/pani

‑

g

‑

0.7%涂层样品在3.5%的nacl溶液中连续浸泡7天的bode图。由图5中的a图可知,纯的环氧树脂,当在3.5%的nacl溶液中浸泡1天后,f=0.01hz处的阻抗模量约为1.25

×

105ωcm2,随着浸泡时间的延

长,纯环氧树脂在f=0.01hz处的阻抗模量逐渐降低。连续浸泡7天后,纯环氧树脂在f=0.01hz处的阻抗模量显著降低了约两个数量级,为3.98

×

103ωcm2。

39.对于0.3wt%的p/pani加入到水性环氧树脂得到得复合涂层来说,参照图5中的b图可知,浸泡1天后复合涂层p/pani

‑

0.3%在f=0.01hz处的阻抗模量为1.26

×

106ωcm2,明显高于纯环氧树脂的阻抗模量。

40.随着p/pani

‑

g的含量的增加到0.5wt%和0.7wt%,参照图5中的c图和d图。p/pani

‑

g

‑

0.5%和p/pani

‑

g

‑

0.7%复合涂料在3.5%的nacl溶液中浸泡24h后,在f=0.01hz处的阻模量为分别为3.17

×

106和5.01

×

105ωcm2。随着浸泡时延长到7天,p/pani

‑

g

‑

0.3%,p/pani

‑

g

‑

0.5%和p/pani

‑

g

‑

0.7%的在f=0.01hz阻抗模量有所下降,具体数值分别为2.51

×

104,1.26

×

105和3.16

×

104ωcm2,均高于纯环氧树脂浸泡7天后的阻抗模量。通过对比发现,p/pani

‑

g

‑

0.5%的样品在f=0.01hz的阻抗模量高出其他样品一个数量级,这表明0.5%的p/pani

‑

g

‑

加入到环氧树脂中对q235钢具有最好的保护性能。过多的p/pani

‑

g含量会造成其在环氧树脂中分散不均匀,导致其阻隔性能较差,含量过低则不能形成有效的阻隔层。

41.此外,高频相角也可以作为评价涂层保护性能的有效参数。在高电阻涂层的情况下,电流优先通过电介质路径,从而导致电流和电压之间更高的相位角。参照图5中的a’图,b’图,c’图和d’图所示,0.5%的p/pani

‑

g加入环氧树脂得到的防腐涂层,在高频区的相位角(~80

°

)明显高于其它p/pani

‑

g的防腐涂层的值。

42.从本实验中的试验结果可以初步确定,涂覆p/pani

‑

g

‑

0.5%复合涂层的样品比其他涂层具有更高的阻抗值和相位角,表明涂层对金属基底具有较好的保护性能。

43.(3)与实验(2)相对应,分别向环氧树脂中加入质量分数为0.5wt%的p/pani和g。得到的样品分别记为p/pani

‑

0.5%和g

‑

0.5%。图6为p/pani

‑

0.5%和g

‑

0.5%的bode图。从图6中a图和b图可知,在初始阶段,p/pani

‑

0.5%和g

‑

0.5%在f=0.01hz处的阻抗模量分别为5.62

×

105和1.77

×

105ωcm2,均高于实验例3中纯环氧树脂的初始阶段的阻抗值,但低于实验例3中p/pani

‑

g

‑

0.5%的阻抗模量。在3.5%的nacl溶液中浸泡7天后,p/pani

‑

0.5%和g

‑

0.5%在f=0.01hz处的阻抗模量仍保持较高的水平,这表明0.5%的含量有助于提高水性环氧树脂的防腐性能。

44.从图6中a’图和b’图可知,g

‑

0.5%在高频区的相位角较低。

45.(4)不同涂层浸泡在3.5wt%的nacl水溶液中的动电位极化曲线参照图7所示。一般来说,腐蚀电位(ecorr)主要代表腐蚀反应的趋势,腐蚀电位越高,腐蚀电流密度越小,则表明涂层的防腐效果越好。

46.从图7可以明显看出,对q235钢涂覆了涂料之后,腐蚀电位均明显向高电位方向移动。对于裸钢、纯环氧树脂、p/pani

‑

0.3%、p/pani

‑

g

‑

0.5%和p/pani

‑

g

‑

0.7%,其腐蚀电位分别为

‑

0.75、

‑

0.39、

‑

0.25、

‑

0.22和

‑

0.30v。因此,当p/pani

‑

g添加量为0.5wt%时,其腐蚀电位最高,则意味着其防腐性能最好。

47.此外,根据法拉第定律,腐蚀电流密度(icorr)和腐蚀速率呈正相关关系,因此,较低的icorr值会降低腐蚀速率。其中p/pani

‑

g

‑

0.5%的腐蚀电流密度最低,为2.53

×

10

‑

7acm

‑

2,对q235钢的保护效率为99.38%。其他样品的电流密度及保护效率涂层对q235的保护效率如表1所示。综合腐蚀电位和腐蚀电流密度分析结果,可以看出p/pani

‑

g

‑

0.5%在所准备的样品中表现出优异的防腐性能。

48.p/pani

‑

g/epoxy的防腐机理参照图8中的a图和b图所示。pani能够和铁在界面处发生氧化还原反应,生成fe

‑

nh络合物,并且该络合物具有较高的氧化电位,能够补偿因铁的溶解所消耗的电荷,进而使铁的电位稳定在钝化区。同时,层层叠加、交错排列的石墨烯能够均匀的分散于水性环氧树脂中,形成了“迷宫”一样的结构,由于石墨烯的阻隔效应,大大增强了环氧树脂对h2o,o2以及cl

‑

等腐蚀介质的抗渗透作用,也能够延长腐蚀介质进入q235钢基底的路径。此外,由于石墨烯的小尺寸效应,石墨烯能够填充到环氧树脂的缺陷,减少空隙等缺陷的数量。因此,本发明综合聚苯胺和石墨烯的优异特性,所制备的p/pani

‑

g/epoxy复合涂料具有优异的防腐性能。

49.本发明还提供了一种工作电极,包括基底和涂料,涂料为上述的电极涂料;基底选用钢材,涂料厚度为0.1

‑

100mm。

50.其中,将20mm

×

20mm

×

5mm厚的q235钢块依次经80、200、400、600、800和1000目的砂纸抛光处理,放入无水乙醇和丙酮中交替超声处理(功率100w,时间30min),以除去钢表面的污垢和油脂;将处理好的钢块放入烘箱中烘干;将上述不同p/pani

‑

g含量的悬浮液分别旋涂在同一批预处理后的多个q235钢表面,室温下固化72h,即制得涂覆有不同p/pani

‑

g含量的工作电极。

51.此外,采用相同的处理方式将纯环氧树脂涂层涂覆于预处理后的q235钢表面,得到涂覆有纯环氧树脂涂层的工作电极。

52.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。