1.本发明涉及污染物治理技术领域,尤其涉及石墨相氮化碳/磁性针铁矿复合材料的制备方法及其应用。

背景技术:

2.随着我国工业的快速发展,铀矿开采、核能发电等过程产生大量的含铀废料。铀是一种毒性和放射性的金属,大量的含铀废料进入水环境中,因此,含铀废水对自然环境和人类健康的威胁日益严重。

3.目前,含铀废水的处理方法主要包括吸附法、膜分解法、化学沉淀法以及生物絮凝法等。这些方法虽然有一定的去除效果,但存在工艺复杂,费用高,后续处理繁琐以及产生二次污染等问题。近年来,光催化技术因其反应条件温和,易操作,能还原高价有毒重金属的特点,受到了广泛关注。

技术实现要素:

4.本发明解决的技术问题在于提供一种含铀废水中铀的去除方法,本技术提供的去除方法可有效去除废水中的铀。

5.有鉴于此,本技术提供了一种石墨相氮化碳/磁性针铁矿复合材料的制备方法,包括以下步骤:

6.将铁盐和亚铁盐的混合溶液与石墨相氮化碳的悬浮液混合,得到混合溶液;

7.将所述混合溶液与碱液混合,再调节ph后活化,得到沉淀物;

8.将所述沉淀物烘干,研磨,得到石墨相氮化碳/磁性针铁矿复合材料。

9.优选的,所述铁盐为九水合硝酸铁,所述亚铁盐为七水合硫酸亚铁。

10.优选的,所述铁盐中的铁离子、亚铁盐中的亚铁离子和所述石墨相氮化碳的摩尔比为:0.01:0.0015:(5~25)。

11.优选的,所述碱液为氢氧化钠,所述调节ph至11~13,所述活化温度为50~70℃,时间为48~72h。

12.优选的,所述石墨相氮化碳/磁性针铁矿复合材料中石墨相氮化碳和磁性针铁矿的摩尔比为1:(0.0005~0.002)。

13.优选的,所述石墨相氮化碳的制备方法为:

14.将三聚氰胺置于坩埚中,在静态空气气氛下以5℃/min的速率加热至500~600℃4~5h,得到石墨相氮化碳。

15.本技术还提供了一种含铀废水中铀的去除方法,包括以下步骤:

16.将石墨相氮化碳/磁性针铁矿复合材料与含铀废水混合暗吸附;

17.将得到的含铀废水在光照条件下进行光催化;

18.所述石墨相氮化碳/磁性针铁矿复合材料由上述方案所述的制备方法制备得到。

19.优选的,所述含铀废水的ph为5~8,铀的含量为5~300mg/l。

20.优选的,所述含铀废水中所述石墨相氮化碳/磁性针铁矿复合材料的固含量为0.02~0.3g/l。

21.优选的,所述光催化的时间为1~7h。

22.本技术提供了一种石墨相氮化碳/磁性针铁矿复合材料的制备方法,其实现了石墨相氮化碳和磁性针铁矿的复合,该复合材料用于含铀废水中铀的去除,其先对含铀废水进行暗吸附,在吸附平衡后可光催化含铀废水中的铀,且具有较好的去除效果。

附图说明

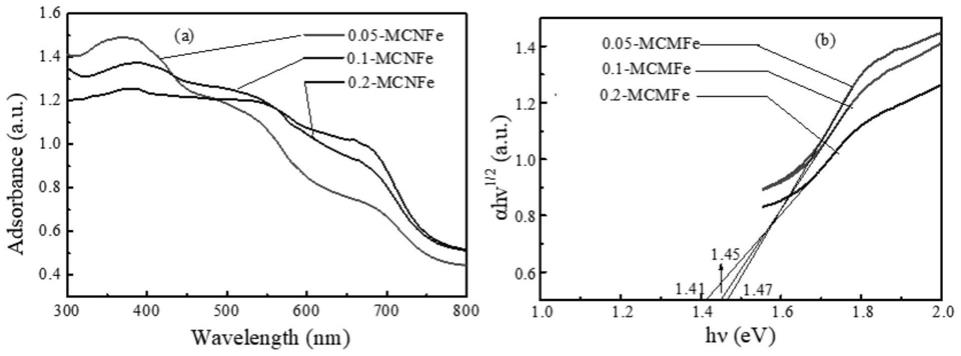

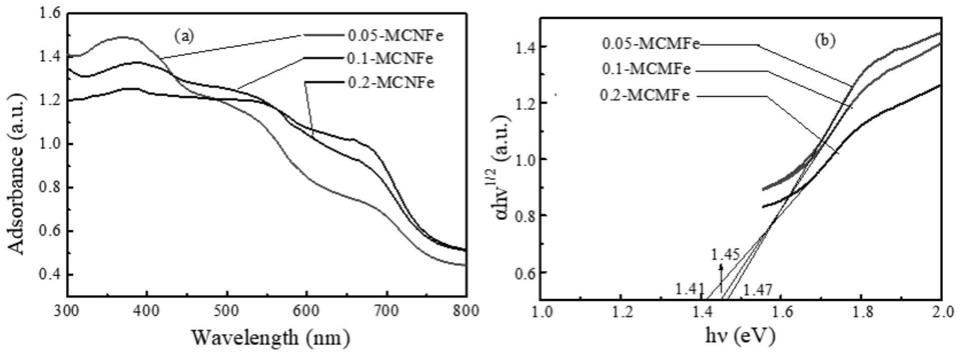

23.图1为本发明实施例1制备的复合材料的uv

‑

vis图(a)及带隙能谱图(b);

24.图2为本发明实施例1制备的复合材料的pl图;

25.图3为本发明实施例1制备的复合材料对铀吸附的曲线图;

26.图4为本发明实施例1制备的复合材料不同类型对材料光催化还原铀影响的曲线图;

27.图5为本发明实施例1制备的复合材料投加量对材料光催化还原铀影响的曲线图;

28.图6为含铀废水的初始ph对材料光催化还原铀影响的曲线图;

29.图7为不同光催化时间对材料光催化还原铀影响的曲线图;

30.图8为含铀废水中初始铀浓度对材料光催化还原铀的影响曲线图,(a)铀还原率,(b)吸附及光催化还原铀的去除率及去除量;

31.图9为共存离子对复合材料光催化还原铀的影响曲线图。

具体实施方式

32.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

33.针对含铀废水中铀去除的现状,本技术首先制备了石墨相氮化碳/磁性针铁矿复合材料,再利用其采用先吸附后光催化的方式去除含铀废水中的铀,且具有较好的吸附效果。具体的,本发明实施例公开了一种石墨相氮化碳/磁性针铁矿复合材料的制备方法,包括以下步骤:

34.将铁盐和亚铁盐的混合溶液与石墨相氮化碳的悬浮液混合,得到混合溶液;

35.将所述混合溶液与碱液混合,再调节ph后活化,得到沉淀物;

36.将所述沉淀物烘干,研磨,得到石墨相氮化碳/磁性针铁矿复合材料。

37.在本技术中,首先制备了石墨相氮化碳,其制备方法具体为:

38.将三聚氰胺置于坩埚中,在静态空气气氛下以5℃/min的速率加热至500~600℃4~5h,得到石墨相氮化碳。

39.在复合材料制备过程中,所述铁盐具体为九水合硝酸铁,所述亚铁盐为七水合硫酸亚铁。所述铁盐中的铁离子、亚铁盐中的亚铁离子和所述石墨相氮化碳的摩尔比为0.01:0.0015:(5~25),更具体地,所述铁盐中的铁离子、亚铁盐中的亚铁离子和所述石墨相氮化碳的摩尔比为0.01:0.0015:(5.75~23),更具体地,所述铁盐中的铁离子、亚铁盐中的亚铁

离子和所述石墨相氮化碳的摩尔比为0.01:0.0015:5.75、0.01:0.0015:11.5或0.01:0.0015:23。

40.在制备方法中,所述碱液为氢氧化钠,所述调节ph至11~13,所述活化的温度为50~70℃,时间为48~72h。

41.在上述复合材料制备完成后,本技术利用其去除含铀废水中的铀,具体方法包括以下步骤:

42.将石墨相氮化碳/磁性针铁矿复合材料与含铀废水混合暗吸附;

43.将得到的含铀废水在光照条件下进行光催化。

44.在上述过程中,所述暗吸附至平衡之后再进行光照条件下的光催化;所述暗吸附的时间为2~3h。

45.在上述光催化过程中,所述光催化的光源本技术没有特别的限制,所述光催化的温度为20~30℃。所述含铀废水中所述石墨相氮化碳/磁性针铁矿复合材料的固含量为0.02~0.3g/l;更具体的,固含量为0.2~0.3g/l。所述含铀废水的初始ph至为5~8;更具体的,所述含铀废水的初始ph为5。所述含铀废水的初始铀浓度为5~300mg/l;更具体的,所述含铀废水的初始铀浓度为5~50mg/l。本技术含铀废水中大部分的共存离子对复合材料的光催化效果没有影响。

46.为了进一步理解本发明,下面结合实施例对本发明提供的石墨相氮化碳/磁性针铁矿复合材料的制备方法及其应用进行详细说明,本发明的保护范围不受以下实施例的限制。

47.实施例1g

‑

c3n4/m

‑

α

‑

feooh复合材料的制备方法

48.首先,将10g的三聚氰胺粉末放置在50ml的带有铝箔盖的坩埚中,在静态空气气氛下以5℃/min的速率加热到550℃并煅烧4h,得到浅黄色样品,标记为g

‑

c3n4;准确称取一定量的g

‑

c3n4溶解于50ml的去离子水中,超声处理30分钟,获得分散均匀的悬浮液a;

49.其次,将九水合硝酸铁与七水合硫酸亚铁的混合溶液b(摩尔比fe

2

/fe

3

=0.15),按照一定的摩尔比(m

‑

α

‑

feooh/g

‑

c3n4=0.05%、0.1%、0.2%)将悬浮液b倒入悬浮液a中,超声混合均匀;然后向上述混合溶液中快速加入氢氧化钠溶液,磁力搅拌均匀,静置10分钟,获得悬浮液c,悬浮液c超声30分钟,使其分散均匀,将该混合悬浮液调节至ph 12.0并在60℃下活化72小时;用超纯水冲洗沉淀物,直到冲洗溶液的ph值变为恒定值;将该沉淀物在60℃烘箱中干燥24h,获得的样品分别表示为0.05mcnfe,0.1mcnfe,0.2mcnfe,然后研磨待用。

50.实施例2石墨相氮化碳/磁性针铁矿复合材料的光学性质分析

51.采用紫外

‑

可见分光光度计测定样品的光吸收度,结果如图1

‑

a所示:0.05mcnfe、0.1mcnfe、0.2mcnfe样品的主要吸收峰分别在371nm、389nm和385nm位置,并且所有样品在300~750nm之间存在一个较宽的吸收区,表明对可见光有很好的吸收作用;在380nm左右的吸收峰强度随m

‑

α

‑

feooh含量增加而降低,而在550~750nm可见光区域的吸收峰强度随m

‑

α

‑

feooh含量增加而增强。根据文献报道,g

‑

c3n4吸收边在400~500nm,而针铁矿对可见光具有强吸收作用,因此m

‑

α

‑

feooh的引入增强了复合材料对可见光的响应。

52.根据tauc/david

‑

mott理论模型计算禁带宽度,估算了复合材料的禁带宽度,如图1

‑

b所示:0.05mcnfe、0.1mcnfe、0.2mcnfe的禁带宽度分别约为1.47ev、1.45ev和1.41ev,禁

带宽度比纯相氮化碳和针铁矿更窄,这可能是由二价铁的引入所导致。

53.采用荧光光谱图(pl)了解样品的电子

‑

空穴对复合情况,如图2所示:0.05mcnfe、0.1mcnfe、0.2mcnfe样品的主要峰位分别位于462nm、450nm和460nm;随着m

‑

α

‑

feooh/g

‑

c3n4摩尔比的增加,pl谱图中信号峰强度越低,则光生电子

‑

空穴对复合率越低,表明磁性针铁矿的改性有利于降低g

‑

c3n4的电荷载流子的复合率。

54.实施例3g

‑

c3n4/m

‑

α

‑

feooh材料对水溶液中铀的吸附

55.1)考察了不同针铁矿/石墨相氮化碳摩尔比的g

‑

c3n4/m

‑

α

‑

feooh磁性复合材料(0.05mcnfe、0.1mcnfe、0.2mcnfe)以及m

‑

α

‑

feooh对铀的吸附,结果如图3所示,图3的横坐标表示不同的吸附剂,其中横坐标中的1代表0.05mcnfe,2代表0.1mcnfe,3代表0.2mcnfe,4代表m

‑

α

‑

feooh,5代表α

‑

feooh;由图可知,与α

‑

feooh相比,m

‑

α

‑

feooh表现更好的铀吸附能力,这是由于fe(ⅱ)的引入导致m

‑

α

‑

feooh的表面羟基密度和比表面积增加,零电位降低;随着总铁含量的增加,0.05mcnfe、0.1mcnfe、0.2mcnfe对铀的去除率依次为15.4%、27.7%、63.6%,吸附量也随之增加。材料的比表面积是吸附材料的重要特征参数,直接影响g

‑

c3n4/m

‑

α

‑

feooh对铀的吸附性能。根据bet结果显示,随总铁含量增加,比表面积增加,g

‑

c3n4/m

‑

α

‑

feooh的活性吸附位点增加;这是由于单独的m

‑

α

‑

feooh的比表面积达到了112m2/g,而单独的块状g

‑

c3n4的比表面积只有11m2/g;在黑暗条件下,由于较低的比表面积和表面官能团含量导致g

‑

c3n4对铀的去除率较低。选用吸附效果更好的0.2mcnfe进行后续实验,不特别说明时,后续实验中g

‑

c3n4/m

‑

α

‑

feooh表示0.2mcnfe。

56.2)g

‑

c3n4/m

‑

α

‑

feooh材料对水溶液中铀的光催化还原

57.在ph=5、固液比0.2g/l、暗吸附/光催化温度25℃、吸附时间2h、光催化时间7h、50ml 20mg/l铀溶液的条件下,考察了0.05mcnfe、0.1mcnfe、0.2mcnfe对去除铀的效果,结果如图4所示。

58.吸附平衡后,体系在led下照射,材料发生光催化还原作用,表现出对铀的还原能力。这一阶段中可以看出随总铁含量的增加,材料表现出更快的去除速率;反应7h后,0.2mcnfe几乎完全去除了溶液中铀,明显优于0.05mcnfe、0.1mcnfe,3种材料对铀的去除率分别为56.5%、84.1%、99.3%。反应24h后,3种材料对铀的去除率都达到了95%以上。因此,在后续实验中,选用吸附性能和光催化性能相对优越的0.2mcnfe样品进行实验。

59.实施例4g

‑

c3n4/m

‑

α

‑

feooh材料对水溶液中铀的光催化还原

60.1)固液比对光催化还原铀的影响

61.在ph=5、50ml 20mg/l、暗吸附/光催化温度25℃、吸附时间2h、光催化时间7h的条件下,考察了不同固液比(0.02、0.1、0.2、0.3g/l)对材料去除铀的影响,结果如图5所示。

62.在黑暗条件下,复合材料对铀的去除率都随着投加量的增大而升高,对铀的吸附量都随着投加量的增大而降低。当0.2mcnfe固液比在0.02~0.3g/l时,去除率迅速增加;当投加量为0.3g/l时,去除率达到87.6%。随着吸附剂投加量的增加,吸附率增长迅速,这是因为材料的总表面吸附位点增加,这些有效活性位点包括针铁矿上的位点(>feo—,(>feo)2—)迅速与铀酰离子或碳酸铀酰离子结合,提高了铀的去除率。在光照条件下,当投加量为0.3g/l时,由于前期材料对铀吸附的贡献很大,此外单位体积内材料产生的光生电子更多,因此光照3h后对铀的去除率就达到了98%以上。而当投加量为0.02g/l和0.1g/l时,经过2h吸附和24h催化还原仍然没有达到理想的铀去除效果。为了更好地研究材料对铀的

吸附

‑

还原协同作用,后续实验投加量选择0.2g/l。

63.2)初始ph对光催化还原铀的影响

64.在ph=5、50ml 20mg/l、暗吸附/光催化温度25℃、投加量为0.2g/l的条件下,考察了ph(1~7h)对材料去除铀的影响,结果如图6所示。

65.在7h的光催化阶段,0.2mcnfe对铀的去除率随ph值的增大先升高后降低,当ph=5时,表现出最佳的光催化还原协同去除效果;在ph=4时,材料的催化活性很低,对铀的去除率不到40%。这是由于在酸性条件下,表面质子化的材料与带正电的uo

22

、(uo2)2oh

3

等u(vi)物种间存在静电斥力,阻碍了催化剂与目标物的有效结合;此外,溶液中的h

及被质子化的催化剂表面的h

与u(vi)竞争消耗光生的电子(e

‑

),导致光催化还原活性降低。随着ph增大,静电斥力减小,溶液中h

对光生电子的竞争消耗降低,光催化活性增大、还原效果更好。当ph值大于6时,u(vi)以中性和负电荷离子(主要是uo2co

30

、(uo2)2co3(oh)3‑

)的物种形式存在,与带负电荷的催化剂产生静电排斥,从而降低材料对u(vi)的光还原活性。当初始ph为7和ph为8时,材料经led灯源光照7h铀的去除率达80%以上,光照24h,溶液中的铀几乎完全被去除。dai等人采用mgo/g

‑

c3n4处理含铀废水(v=30ml,c0=20mg/l,m=5mg,t=25℃),经过24h led灯源光照,在ph 7、ph 8条件下对铀的去除率约70%、50%;与之相比,由于本技术前期材料对铀的良好吸附,0.2mcnfe在中性和弱碱性条件下对铀表现出更优异的去除性能。

66.3)时间的影响

67.在ph=5、50ml 20mg/l、暗吸附/光催化温度25℃、投加量为0.2g/l、暗吸附2h的条件下,考察了光催化时间(1~7h)对材料去除铀的影响,结果如图7所示。经7h催化还原,溶液中的铀几乎完全去除。

68.4)初始铀浓度的影响

69.在ph=5、暗吸附/光催化温度25℃、投加量为0.2g/l的条件下,考察了铀初始浓度(5、20、50、100、200、300mg/l 50ml)对材料去除铀的影响,结果如图8所示。在暗吸附阶段,随铀初始浓度的升高,铀去除率降低,吸附量先升高后趋于平稳。这是由于铀酰离子的增加,提高了吸附质与吸附剂表面有效碰撞几率,有益于0.2mcnfe的活性位点与铀酰离子之间发生反应。在光照7h后,在5~50mg/l铀初始浓度的条件下,铀的去除率均达到98%以上,经过72h光催化,当铀初始浓度为100mg/l时0.2mcnfe对铀去除率达到99%,对铀的处理能力达到539.5mg/g,此时0.2mcnfe对铀初始浓度300mg/l的铀去除率达到了90%,对铀的处理能力达到1355.4mg/g。处理低浓度铀溶液时,材料对铀的吸附贡献很大,5mg/l铀溶液几乎可以完全去除;处理高浓度铀溶液时,材料的光催化还原比吸附除铀的优势更明显。这是由于材料总吸附位点有限,吸附饱和后,材料不再对铀具有吸附作用。

70.5)共存离子的影响

71.在实际含铀废水净化或铀提取过程中,存在大量的电解质(如k

、na

、cl

‑

、no3‑

等)会影响铀的吸附和催化还原。阳离子可能会占据表面活性位点,而阴离子可能与复合材料表面发生络合反应,干扰铀的去除。因此,在ph=5、50ml 20mg/l、温度25℃、固液比0.2g/l、吸附/光催化时间2h/7h的条件下,考察了环境中普遍存在的阳离子和阴离子对吸附剂去除铀的影响,结果如图9所示。

72.考察阳离子的影响时,具备相同的阴离子(cl

‑

),分别是kcl、nacl、cacl2、mgcl2,实

验结果如图9

‑

a所示;经过7h光照后,溶液中铀几乎完全被去除,表明处于稳定价态的k

、na

、ca

2

、mg

2

等阳离子对光催化还原铀几乎没有影响,0.2mcnfe材料对铀具有选择性同时保持了很好的光催化活性。

73.考察阴离子的影响时,具备相同的阳离子(na

),分别是nacl、nano3、na2so4、na2co3、nah2po4,结果如图9

‑

b所示。经过7h催化还原,cl

‑

、no3‑

、h2po4‑

存在的铀溶液体系中,几乎不影响材料对铀的光催化还原性能,而co

32

‑

、so

42

‑

的影响却很大。经过24h光照,大部分阴离子存在条件下,铀的去除率达到90%以上,但so

42

‑

对铀还原影响最大。经光活化,so

42

‑

与羟基自由基(

·

oh)反应形成的硫酸盐自由基(

·

so4‑

)具有氧化性,并可能与光生电子(e

‑

)发生反应,不利于u(vi)的催化还原。

74.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

75.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。