1.本发明涉及pcb加工领域,尤其涉及一种改善气泡型填孔不良的装置及方法。

背景技术:

2.目前,随着电子类产品不断升级,pcb制程持续往精细化发展。更加小面积多功能的产品对生产工艺提出更高的要求。pcb在制作小面积多功能产品的要求下,盲孔数量不断的增加,同时盲孔孔径也随之缩小,电镀过程中如果存在细小的气泡进入了盲孔内,气泡型填孔不良的品质问题随之而来。

3.但是,现有的pcb制作工艺存在以下缺陷:

4.为了让整个电镀过程药水的均匀及板面处理良好,通常电镀设备的前处理包括除油、水洗、微蚀、铜缸等流程,一般均设置有打气管及循环过滤器,常用于药水缸的药水搅拌及让药水能更好的作用在板件上,由于有打气及循环过滤器的存在,当打气的气泡被过滤器吸入过滤桶或过滤装置时,大的气泡将被过滤进而喷出小的气泡,小气泡将存在一定的几率进入至盲孔中,而整个电镀过程中,小气泡一直在盲孔内,最终导致盲孔填孔不良品质问题。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种改善气泡型填孔不良的装置及方法,其能解决盲孔填孔不良的问题。

6.本发明的目的之一采用如下技术方案实现:

7.一种改善气泡型填孔不良的装置,包括气泡过滤组件、循环泵体、循环管路、混合缸体、输出管道、喷淋管、隔板组件、排气管,所述混合缸体的内部设置有用于使液体充分混合的打气组件;所述隔板组件设置于所述混合缸体的内部并与所述混合缸体的侧部之间形成小气泡消泡空间,所述隔板组件与所述混合缸体的底部形成出液间隙;所述气泡过滤组件通过所述循环泵体与所述循环管路连通,所述循环管路与所述混合缸体连通,所述输出管道分别与所述气泡过滤组件和所述喷淋管连通,所述喷淋管设置于所述混合缸体内并用于喷淋pcb板件,所述排气管分别与所述气泡过滤组件、小气泡消泡空间连通。

8.进一步地,所述混合缸体呈长方体,所述隔板组件设置于所述混合缸体的一个角上。

9.进一步地,所述气泡过滤组件设置有若干个滤芯主体。

10.进一步地,所述滤芯主体竖直设置。

11.进一步地,所述气泡过滤组件的下部设置有输入管路,所述输入管路与所述循环泵体连通。

12.进一步地,所述排气管设置于所述混合缸体的上侧,所述排气管的端部向下延伸并插入所述小气泡消泡空间。

13.进一步地,所述排气管的输出口位于所述混合缸体的中部。

14.进一步地,所述输出管道设置于所述排气管和所述循环管路之间。

15.进一步地,所述打气组件呈长条状,所述打气组件设置于所述混合缸体的底部。

16.一种改善气泡型填孔不良的方法,包括以下步骤:

17.准备步骤:打开打气组件使混合缸体内的药水搅动,循环泵体运作使气泡吸入气泡过滤组件进行过滤;

18.小气泡消除步骤:将气泡过滤组件上的排气管打开,使气泡过滤组件上的大小气泡伸入隔板组件与混合缸体之间形成的小气泡消泡空间,使气泡上浮液面消泡;

19.流动混合步骤:药水通过隔板组件与混合缸体的底部形成出液间隙流入混合缸体混合,将板件放入喷淋管的位置处进行处理。

20.相比现有技术,本发明的有益效果在于:

21.所述混合缸体的内部设置有用于使液体充分混合的打气组件;所述隔板组件设置于所述混合缸体的内部并与所述混合缸体的侧部之间形成小气泡消泡空间,所述隔板组件与所述混合缸体的底部形成出液间隙;所述气泡过滤组件通过所述循环泵体与所述循环管路连通,所述循环管路与所述混合缸体连通,所述输出管道分别与所述气泡过滤组件和所述喷淋管连通,所述喷淋管设置于所述混合缸体内并用于喷淋pcb板件,所述排气管分别与所述气泡过滤组件、小气泡消泡空间连通。采用所述小气泡消泡空间进行细小气泡的消除,从而阻止小气泡进入盲孔内部,解决了气泡型填孔不良的问题。同时与现有技术相比,无需格外增加药水或泵体即可完成板件与药水的接触混合处理,节约成本。

22.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

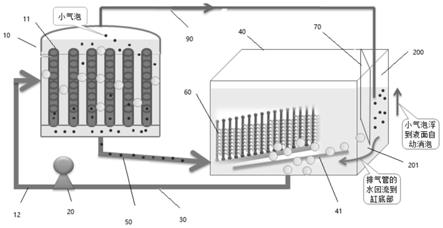

23.图1为本发明改善气泡型填孔不良的装置中一较佳实施例的结构图;

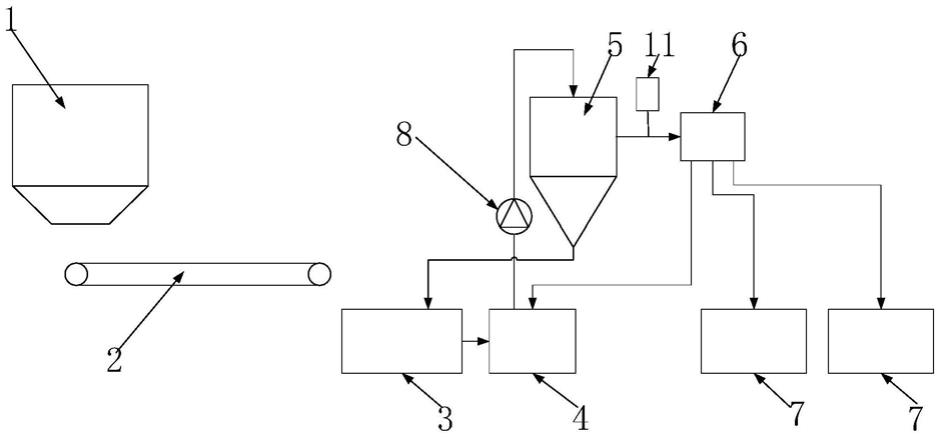

24.图2为改善气泡型填孔不良的方法的流程图。

25.图中:10、气泡过滤组件;11、滤芯主体;12、输入管路;20、循环泵体;30、循环管路;40、混合缸体;41、打气组件;50、输出管道;60、喷淋管;70、隔板组件;90、排气管;200、小气泡消泡空间;201、出液间隙。

具体实施方式

26.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

27.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的

技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.请参阅图1

‑

2,一种改善气泡型填孔不良的装置,包括气泡过滤组件10、循环泵体20、循环管路30、混合缸体40、输出管道50、喷淋管60、隔板组件70、排气管90,所述混合缸体40的内部设置有用于使液体充分混合的打气组件41;所述隔板组件70设置于所述混合缸体40的内部并与所述混合缸体40的侧部之间形成小气泡消泡空间200,所述隔板组件70与所述混合缸体40的底部形成出液间隙201;所述气泡过滤组件10通过所述循环泵体20与所述循环管路30连通,所述循环管路30与所述混合缸体40连通,所述输出管道50分别与所述气泡过滤组件10和所述喷淋管60连通,所述喷淋管60设置于所述混合缸体40内并用于喷淋pcb板件,所述排气管90分别与所述气泡过滤组件10、小气泡消泡空间200连通。采用所述小气泡消泡空间200进行细小气泡的消除,从而阻止小气泡进入盲孔内部,解决了气泡型填孔不良的问题。同时与现有技术相比,无需格外增加药水或泵体即可完成板件与药水的接触混合处理,节约成本。

30.具体的,优选的,所述混合缸体40呈长方体,所述隔板组件70设置于所述混合缸体40的一个角上。在本技术中添加一块板即可解决问题,若增加副槽消泡,将会增加药水耗量、日常维护保养费用,同时还增加的排废的环保处理等相关费用。

31.在使用时中,若不设置小气泡消泡空间200,循环过滤时抽入的气泡会在循环泵及过滤桶的冲击中变成小气泡,虽然过滤桶有排气管90,但是排气管90时药水及小气泡混合,而排回缸体时,小气泡也将随之排入缸体;若不使用排气管90排气,小气泡将通过滤芯循环到缸体,仍然有小气泡喷淋到板件上,最终这两种情况均有几率出现小气泡进入盲孔内,最终造成阻填,形成气泡型填孔不良。

32.优选的,所述气泡过滤组件10设置有若干个滤芯主体11。所述滤芯主体11竖直设置。所述气泡过滤组件10的下部设置有输入管路12,所述输入管路12与所述循环泵体20连通。所述排气管90设置于所述混合缸体40的上侧,所述排气管90的端部向下延伸并插入所述小气泡消泡空间200。所述排气管90的输出口位于所述混合缸体40的中部,可根据气泡是否流出挡板确定其位置高度,因受到气泡过滤组件10压力的影响,所以排气管90的喷射距离不一样。优选的,所述隔板组件70的深度约为液位深度的80%

‑

90%,生产过程中,排气管90长期打开,气泡过滤组件10中的大小气泡将通过排气孔入缸体的阻抗挡板中,然后大小气泡将慢慢浮上至液面消泡,而药水将通过挡板底部流入缸体,由于底部相通、液位高度就会平衡一致,最终将解决缸体内细小的气泡,从而避免小气泡进入盲孔内部,以致避免形成气泡型填孔不良。

33.优选的,所述输出管道50设置于所述排气管90和所述循环管路30之间。所述打气组件41呈长条状,所述打气组件41设置于所述混合缸体40的底部。

34.一种改善气泡型填孔不良的方法,应用于改善气泡型填孔不良的装置,包括以下步骤:

35.准备步骤:打开打气组件使混合缸体内的药水搅动,循环泵体运作使气泡吸入气泡过滤组件进行过滤;

36.小气泡消除步骤:将气泡过滤组件上的排气管打开,使气泡过滤组件上的大小气

泡伸入隔板组件与混合缸体之间形成的小气泡消泡空间,使气泡上浮液面消泡;

37.流动混合步骤:药水通过隔板组件与混合缸体的底部形成出液间隙流入混合缸体混合,将板件放入喷淋管的位置处进行处理。

38.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。