1.本发明涉及光纤技术领域,尤其涉及一种光纤的制备方法及其装置。

背景技术:

2.随着网络高带宽、高速率要求不断的增长,光纤作为网络传输介质被广泛应用于网络布线中,常见的光纤类型有单模光纤和多模光纤两种。单模光纤是指工作波长只能传输一个传播模式的光纤。多模光纤是指工作波长以其传播可能的模式为多个模式的光纤,由于多模光纤传输模式可达几百个,故多模光纤比单模光纤芯径粗,数值孔径大,能从光源耦合更多的光功率。

3.相关技术中,在光纤制备过程中,光纤在收纤盘上装满后直接送至光纤筛选机进行强度检测。

4.然而,光纤在收纤盘上装满后直接送至光纤筛选机进行强度检测存在每1000km断纤次数较高的问题。

技术实现要素:

5.本发明提供一种光纤的制备方法及其装置,以解决采用现有的制备方法制备的光纤存在每1000km断纤次数较高的问题。

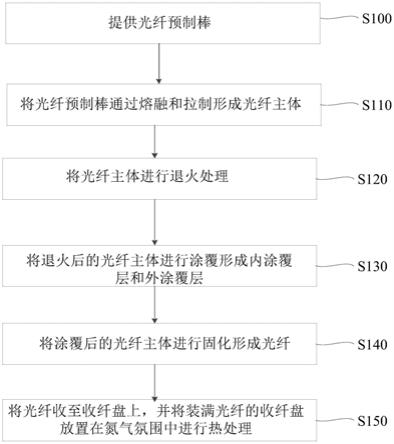

6.一方面,本发明提供一种光纤的制备方法,包括如下步骤:

7.提供光纤预制棒;

8.将所述光纤预制棒通过熔融和拉制形成光纤主体;

9.将所述光纤主体进行退火处理;

10.将退火后的所述光纤主体进行涂覆形成内涂覆层和外涂覆层;

11.将涂覆后的所述光纤主体进行固化形成光纤;

12.将所述光纤收至收纤盘上,并将装满光纤的收纤盘放置在氮气氛围中进行热处理。

13.可选地,所述氮气氛围中的氮气纯度大于或等于99.999%,在所述氮气氛围中进行热处理的温度为45℃~60℃。

14.可选地,所述收纤盘上的光纤在所述氮气氛围中进行热处理的时间为4小时~24小时。

15.可选地,所述内涂覆层和外涂覆层的材质均为丙烯酸树脂;所述内涂覆层使用的丙烯酸树脂固化后的弹性模量小于或等于1.5mpa、黏度为1500mpa

·

s~3000mpa

·

s且断裂伸长率大于或等于120%,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa;

16.所述外涂覆层使用的丙烯酸树脂固化后的弹性模量大于或等于550mpa、黏度为1500mpa

·

s~3500mpa

·

s且断裂伸长率大于或等于5%,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa。

17.可选地,所述内涂覆层半径范围为72.5μm~77.5μm,外涂覆层的最大半径为87.5μ

m~92.5μm,所述内涂覆层的厚度值与所述内涂覆层的厚度值之比为1:0.67~1:1.15。

18.可选地,所述提供光纤预制棒,具体包括:

19.采用轴向气相沉积法制备掺锗二氧化硅粉末体;

20.将所述掺锗二氧化硅粉末体进行脱羟烧结,制成芯棒;

21.采用轴向气相沉积法在所述芯棒外侧制备内包层;

22.采用化学气相沉积法在所述光纤预制棒的内包层外侧制备中包层;

23.采用化学气相沉积法在所述光纤预制棒的中包层外侧制备外包层;

24.其中,所述芯棒相对于所述外包层的相对折射率为0.35%~0.45%;所述内包层相对于所述外包层的相对折射率为0;所述中包层相对于所述外包层的相对折射率为

‑

0.1%~0。

25.另一方面,本发明还提供一种光纤的制备装置,包括送棒机构、拉丝炉、退火装置、涂覆装置、固化装置、牵引机构和处理柜;

26.所述送棒机构,用于将光纤预制棒送至所述拉丝炉中;

27.所述拉丝炉位于所述送棒机构的下游,用于将所述预制棒加热熔融成玻璃态并拉成丝状的光纤主体;

28.所述退火装置位于所述拉丝炉的下游,用于对所述光纤主体进行退火;

29.所述涂覆装置位于所述退火装置的下游,用于对退火后的光纤主体进行涂覆;

30.所述固化装置位于所述涂覆装置的下游,用于对涂覆后的光纤主体进行固化,形成光纤;

31.所述牵引机构位于所述固化装置的下游,用于将所述光纤收至收纤盘上;

32.所述处理柜,用于对装满光纤的收纤盘在氮气氛围中进行热处理。

33.可选地,还包括光纤拉丝张力的控制装置;

34.所述光纤拉丝张力的控制装置包括:拉丝张力获取模块,用于获取经退火后的光纤主体的当前拉丝张力;

35.控制模块,用于根据当前拉丝张力与目标拉丝张力的比较,以减小当前拉丝张力与目标拉丝张力差值的方式调节所述牵引机构的拉丝速度。

36.可选地,所述控制模块,用于根据当前拉丝张力与目标拉丝张力的比较,以减小当前拉丝张力与目标拉丝张力差值的方式调节所述牵引机构的拉丝速度,具体包括:

37.若当前拉丝张力大于第一目标拉丝张力,则降低所述牵引机构的拉丝速度;

38.若当前拉丝张力小于第二目标拉丝张力,则提高所述牵引机构的拉丝速度。

39.可选地,所述第一目标拉丝张力为所述目标拉丝张力加1,所述第二目标拉丝张力为所述目标拉丝张力减1;

40.其中,所述目标拉丝张力为在所述光纤制备过程中光纤拉丝标速大于1800m/min、光纤截止波长在1200nm~1320nm之间、光纤弯曲损耗标准满足g.657a1标准时,通过张力仪测得的光纤主体的张力。

41.本发明提供一种光纤的制备方法及其装置,将装满光纤的收纤盘放置在氮气氛围中进行热处理后再进行光纤强度筛选,从而可以降低每1000km光纤的断纤次数。

42.除了上面所描述的本发明实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本发明实施例提供的光纤的制备方法及

其装置所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

44.图1为本发明实施例提供的一种光纤预制棒的径向截面结构示意图;

45.图2为本发明实施例提供的一种光纤预制棒的剖面折射率分布示意图;

46.图3为本发明实施例提供的一种光纤预制棒的制备方法的流程示意图;

47.图4为本发明实施例提供的一种光纤的径向截面结构示意图;

48.图5为本发明实施例提供的一种光纤的制备方法的流程示意图;

49.图6为本发明实施例提供的一种光纤的制备装置的结构示意图;

50.图7为本发明实施例提供的一种光纤拉丝张力的控制装置的框图。

51.附图标记:

[0052]1‑

光纤预制棒;10

‑

芯棒;20

‑

内包层;30

‑

中包层;

[0053]

40

‑

外包层;50

‑

内涂覆层;60

‑

外涂覆层;2

‑

光纤;

[0054]

200

‑

送棒机构;201

‑

拉丝炉;202

‑

退火装置;203

‑

涂覆装置;

[0055]

204

‑

固化装置;205

‑

牵引机构;206

‑

处理柜;207

‑

控制装置;

[0056]

2071

‑

拉丝张力获取模块;2072

‑

控制模块;208

‑

张力仪;209

‑

上位机。

具体实施方式

[0057]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0058]

需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0059]

在本发明中,除非另有明确的规定和限定,术语“安装”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0060]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示

第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0061]

相关技术中,在光纤制备过程中,光纤在收纤盘上装满后直接送至光纤筛选机进行强度检测。

[0062]

然而,光纤在收纤盘上装满后直接送至光纤筛选机进行强度检测存在每1000km断纤次数较高的问题。

[0063]

为了解决上述问题,本发明实施例提供一种光纤的制备方法及其装置,将装满光纤的收纤盘放置在氮气氛围中进行热处理后再进行光纤强度筛选,从而可以降低每1000km光纤的断纤次数。

[0064]

下面结合具体实施例对本发明提供的光纤的制备方法及其装置进行详细说明。

[0065]

图1为本发明实施例提供的一种光纤预制棒的径向截面结构示意图;图2为本发明实施例提供的一种光纤预制棒的剖面折射率分布示意图。

[0066]

如图1和2所示,本发明实施例提供一种光纤预制棒1,由内向外包括芯棒10、内包层20、中包层30和外包层40;芯棒10主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为0.35%~0.45%;光纤预制棒1的内包层20由二氧化硅制成,其相对于光纤预制棒1的外包层40的折射率为0;光纤预制棒1的中包层30主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为

‑

0.1%~0;光纤预制棒1的外包层40由二氧化硅制成。

[0067]

其中,为了使光纤预制棒1的芯棒10、内包层20、中包层30对外包层40的相对折射率呈阶跃型分布,芯棒10通过采用掺锗二氧化硅提高芯棒10的折射率,光纤预制棒1的中包层30通过采用掺氟二氧化硅降低折射率。

[0068]

在一种可选的实施方式中,光纤预制棒1由内向外包括芯棒10、内包层20、中包层30和外包层40;芯棒10主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为0.35%;光纤预制棒1的内包层20由二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为0;光纤预制棒1的中包层30主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为

‑

0.1%;光纤预制棒1的外包层40由二氧化硅制成。

[0069]

需要说明的是,如图2所示,芯棒10的半径为r1,光纤预制棒1的内包层20的半径为r2,光纤预制棒1的中包层30的半径为r3,光纤预制棒1的外包层40的半径为r4。

[0070]

图3为本发明实施例提供的一种光纤预制棒的制备方法的流程示意图。

[0071]

如图3所示,本发明实施例提供一种光纤预制棒1的制备方法,包括如下步骤:

[0072]

步骤s10:采用轴向气相沉积法制备掺锗二氧化硅粉末体。

[0073]

步骤s20:将掺锗二氧化硅粉末体进行脱羟烧结,制成芯棒10。

[0074]

具体地,将掺锗二氧化硅粉末体置于脱羟基氛围中去除水分和羟基,脱羟基氛围包括载气和含氟气体,载气为氯气,含氟气体与氯气的体积比为1:9~1:35,脱羟基氛围的温度范围为800℃~1100℃,掺锗二氧化硅粉末体置于脱羟基氛围中的时间1小时~40小时。

[0075]

通过在二氧化硅中添加锗来实现芯棒10相对于光纤预制棒1的外包层40的相对折射率为0.35%~0.45%。例如,芯棒10为相对于光纤预制棒1的外包层40的相对折射率为0.35%的掺锗二氧化硅。

[0076]

步骤s30:采用轴向气相沉积法在芯棒外侧制备光纤预制棒1的内包层20。

[0077]

其中,光纤预制棒1的内包层20由二氧化硅制成。

[0078]

步骤s40:采用化学气相沉积法在光纤预制棒1的内包层20外侧制备光纤预制棒1的中包层30。

[0079]

通过在二氧化硅中添加氟来实现光纤预制棒1的中包层30相对外包层40的折射率的调控。其中,光纤预制棒1的中包层30主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为

‑

0.1%~0。优选地,光纤预制棒1的中包层30主要由掺锗二氧化硅制成,其相对于光纤预制棒1的外包层40的相对折射率为

‑

0.1%。

[0080]

步骤s50:采用外部化学气相沉积法在中包层30外侧制备光纤预制棒1的外包层40。

[0081]

其中,光纤预制棒1的外包层40主要由二氧化硅制成。

[0082]

图4为本发明实施例提供的一种光纤的径向截面结构示意图。

[0083]

如图4所示,本发明实施例还提供一种光纤2,由内向外包括纤芯101、内包层20、中包层30、外包层40、内涂覆层50和外涂覆层60。纤芯101主要由掺锗二氧化硅制成,其相对于光纤2的外包层40的相对折射率为0.35%~0.45%;光纤2的内包层20由二氧化硅制成,其相对于光纤2的外包层40的相对折射率为0;光纤2的中包层30主要由掺锗二氧化硅制成,其相对于光纤2的外包层40的相对折射率为

‑

0.1%~0;光纤2的外包层40由二氧化硅制成。

[0084]

其中,光纤2采用拉丝炉将光纤预制棒1拉制和涂覆形成。

[0085]

通过光纤2的纤芯101、内包层20、中包层30对外包层40的相对折射率呈阶跃型分布,来避免光从纤芯101中溢出,提升了光纤2的抗弯曲性能。

[0086]

可选地,纤芯101的最大半径为4μm~5μm,光纤2的内包层20最大的半径为7.5μm~12μm,光纤2的内包层20最大的半径为7.5μm~12μm,光纤2的中包层30最大的半径为8μm~13.5μm,光纤2的外包层40最大的半径为62μm~63μm,内涂覆层50最大半径为72.5μm~77.5μm,外涂覆层60最大半径为87.5μm~92.5μm。

[0087]

现有的光纤的外涂覆层60大多半径为125μm。本技术的光纤2的外涂覆层60半径下降到87.5μm~92.5μm并通过光纤2的纤芯101、内包层20、中包层30对外包层40的相对折射率呈阶跃型分布保证光纤2的抗弯曲性能,从而使得光纤2变细,进而提高了管道的容纤量。

[0088]

需要说明的是,本技术提供的具有较小尺寸和较好抗弯曲性能的光纤2在半径10mm单圈的条件下,1550nm波长下的每千米传输损耗小于或等于0.45db。

[0089]

可选地,内涂覆层50与外涂覆层60的厚度比范围1:0.67~1:1.15。

[0090]

其中,内涂覆层50和外涂覆层的60材质均为丙烯酸树脂;内涂覆层50使用的丙烯酸树脂固化后的弹性模量小于或等于1.5mpa,内涂覆层50使用的丙烯酸树脂在涂覆时的黏度为1500mpa

·

s~3000mpa

·

s,内涂覆层50使用的丙烯酸树脂的断裂伸长率大于或等于120%,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa;外涂覆层60使用的丙烯酸树脂固化后的弹性模量大于或等于550mpa,外涂覆层60使用的丙烯酸树脂在涂覆时的黏度为1500mpa

·

s~3500mpa

·

s,外涂覆层60使用的丙烯酸树脂的断裂伸长率大于或等于5%,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa。

[0091]

通过内涂覆层50与外涂覆层60的厚度比范围在1:0.67~1:1.15之间,当光纤2的外涂覆层60半径下降到92.5μm以下时,可以提高光纤2的抗弯曲性能。

[0092]

图5为本发明实施例提供的一种光纤的制备方法的流程示意图。

[0093]

如图5所示,本发明实施例提供一种光纤的制备方法,包括如下步骤:

[0094]

步骤s100:提供光纤预制棒1。

[0095]

其中,光纤预制棒1的结构可以与以上所述的光纤预制棒的结构相同。在其它实施方式中,光纤预制棒的结构也可以选择与以上所述的光纤预制棒的不同的结构,在此不做具体设置。

[0096]

步骤s110:将光纤预制棒1通过熔融和拉制形成光纤主体。

[0097]

具体地,将光纤预制棒1在拉丝炉中熔融并拉制成光纤主体,拉丝炉中的温度为1800℃~2200℃,拉丝炉中充盈着保护气体。

[0098]

为了保证拉丝炉对光纤预制棒1热量传递的稳定性,光纤预制棒1与拉丝炉的内壁之间的间隙为5mm~15mm。

[0099]

需要说明的是,光纤主体包括光纤2的纤芯101、内包层20、中包层30和外包层40。

[0100]

还需要指出的是,拉丝炉中的保护气体为氦气和氩气中的一种或多种。

[0101]

步骤s120:将光纤主体进行退火处理。

[0102]

具体地,将光纤主体在退火装置中冷却,光纤主体在退火装置中的停留时间为0.067s~0.3s,退火装置中的温度为1400℃~1700℃。

[0103]

需要指出的是,退火装置包括多个保温炉,多个保温炉从上至下依次设置,多个保温炉从上至下温度依次梯度递减设置。

[0104]

步骤s130:将退火后的光纤主体进行涂覆形成内涂覆层50和外涂覆层60。

[0105]

其中,内涂覆层50和外涂覆层的60材质均为丙烯酸树脂,内涂覆层50使用的丙烯酸树脂固化后的弹性模量小于或等于1.5mpa,内涂覆层50使用的丙烯酸树脂在涂覆时的黏度为1500mpa

·

s~3000mpa

·

s,内涂覆层50使用的丙烯酸树脂的断裂伸长率大于或等于120%;外涂覆层60使用的丙烯酸树脂固化后的弹性模量大于或等于550mpa,外涂覆层60使用的丙烯酸树脂在涂覆时的黏度为1500mpa

·

s~3500mpa

·

s,外涂覆层60使用的丙烯酸树脂的断裂伸长率大于或等于5%。

[0106]

需要说明的是,内涂覆层50使用丙烯酸树脂在25℃时的黏度为3500mpa

·

s~7500mpa

·

s,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa;外涂覆层60使用丙烯酸树脂在25℃时的黏度为3500mpa

·

s~7500mpa

·

s,涂覆温度范围为28℃~60℃,涂覆压力为0.1mpa~2mpa。

[0107]

还需要指出的是,内涂覆层50最大半径为72.5μm~77.5μm,外涂覆层60最大半径为87.5μm~92.5μm,内涂覆层50与外涂覆层60的厚度比范围在1:0.67~1:1.15之间。

[0108]

步骤s140:将涂覆后的光纤主体进行固化形成光纤2。

[0109]

具体地,将涂覆后的光纤主体在固化炉中形成光纤2,固化炉中采用氮气、氦气、氩气中的一种或多种进行隔绝,固化炉中的氧气浓度小于50ppm。

[0110]

其中,固化炉从上至下依次设置,每个固化炉的气体量在10l~15l。

[0111]

步骤s150:将光纤2收至收纤盘上,并将装满光纤2的收纤盘放置在氮气氛围中进行热处理。

[0112]

其中,光纤2通过牵引机构将固化后的光纤2收至收纤盘上。

[0113]

将装满光纤2的收纤盘放置在处理柜206中进行热处理,装满光纤2的收纤盘在处

理柜中的放置时间范围为4小时~24小时。

[0114]

需要指出的是,处理柜206使用时先进行抽真空处理,处理柜206抽真空至0.015mpa,然后在处理柜206中充入氮气,氮气纯度大于或等于99.999%,处理柜206中氧气的浓度不大于100ppm,处理柜206中的温度范围为45℃~60℃。

[0115]

通过本技术的光纤的制备方法制备光纤2,且光纤拉丝速度等于1800m/min,得到三种最大直径不同的外涂覆层60的光纤2,其技术参数如表1。

[0116]

表1光纤不同实施案例的技术参数

[0117][0118]

将外涂覆层的最大直径降至175μm~185μm,在光纤拉丝速度为1800m/min下并在本技术的光纤的制备方法下制得的光纤2的抗弯曲性能仍能满足itu

‑

tg.657a1光纤标准。

[0119]

图6为本发明实施例提供的一种光纤的制备装置的结构示意图。

[0120]

如图6所示,本发明实施例还提供一种光纤的制备装置,包括送棒机构200、拉丝炉201、退火装置202、涂覆装置203、固化装置204、牵引机构205和处理柜206。

[0121]

其中,送棒机构200用于将光纤预制棒送至拉丝炉201中。送棒机构200包括送棒电机、驱动轮、从动轮、履带、可上下移动的送棒平台、夹持件,夹持件用于夹持光纤预制棒;履带安装在驱动轮和从动轮上,送棒电机与驱动轮连接,送棒平台安装在履带上,夹持件安装在送棒平台上,送棒机构,履带安装在驱动轮和从动轮上,送棒电机与驱动轮连接,送棒平台安装在履带上,移动件可左右移动的安装在送棒平台上,夹持件可前后移动的安装在移动件上。

[0122]

拉丝炉201位于送棒机构200的下游,用于将光纤预制棒加热熔融成玻璃态并拉成丝状的光纤主体。

[0123]

拉丝炉201中的温度为1800℃~2200℃,拉丝炉201中充盈着保护气体。拉丝炉中的保护气体为氦气和氩气中的一种或多种。

[0124]

为了保证拉丝炉201对光纤预制棒热量传递的稳定性,光纤预制棒与拉丝炉201的

内壁之间的间隙为5mm~15mm。

[0125]

需要说明的是,光纤主体包括光纤2的纤芯101、内包层20、中包层30和外包层40。

[0126]

退火装置202位于拉丝炉201的下游,用于对光纤主体进行退火。

[0127]

光纤主体在退火装置202中的停留时间为0.067s~0.3s,退火装置202中的温度为1400℃~1700℃。

[0128]

需要指出的是,退火装置202包括多个保温炉,多个保温炉从上至下依次设置,多个保温炉从上至下温度依次梯度递减设置。

[0129]

涂覆装置203位于退火装置202的下游,用于对退火后的光纤主体进行涂覆。

[0130]

固化装置204位于涂覆装置203的下游,用于对涂覆后的光纤主体进行固化,形成光纤2。

[0131]

牵引机构205位于固化装置204的下游,用于提供拉丝速度并将光纤2收至收纤盘上。

[0132]

处理柜206,用于对装满光纤的收纤盘进行热处理。

[0133]

处理柜206使用时先进行抽真空处理,处理柜206抽真空至0.015mpa,然后在处理柜中充入氮气,氮气纯度大于或等于99.999%,处理柜中氧气的浓度不大于100ppm,处理柜中的温度范围为45℃~60℃。

[0134]

图7为本发明实施例提供的一种光纤拉丝张力的控制装置的框图。

[0135]

可选地,如图7所示,本发明实施例还提供的光纤的制备装置还包括光纤拉丝张力的控制装置207和张力仪208。

[0136]

光纤拉丝张力的控制装置207包括:拉丝张力获取模块2071,用于获取经退火后的光纤主体的当前拉丝张力。控制模块2072,用于根据当前拉丝张力与目标拉丝张力的比较,以减小当前拉丝张力与目标拉丝张力差值的方式调节牵引机构205的拉丝速度。

[0137]

张力仪208设置在退火装置202和涂覆装置203之间。张力仪208通过信号线与控制装置207连接。张力仪208用于对退火后的光纤主体的当前拉丝张力进行检测,并将检测到的光纤主体的当前拉丝张力信号传送给控制装置207。

[0138]

上位机209通过控制线与控制装置207相连。

[0139]

光纤主体的当前拉丝张力可以通过如下公式计算得到:

[0140]

f=2η

t

sg

z

[0141]

式中,f为光纤主体的当前拉丝张力;η

t

为粘度,是温度的函数;s为光纤主体的横截面积;g

z

为轴向速度梯度。

[0142]

可以看出,光纤主体的当前拉丝张力大小主要与粘度和轴向速度梯度有关,粘度和轴向速度梯度是由炉温和拉丝速度来控制的。光纤主体的横截面的均匀性也会对光纤主体的当前拉丝张力的大小产生一定影响。牵引机构205的拉丝速度对当前拉丝张力的影响具体表现为:牵引机构205的拉丝速度升高,粘度变大,当前拉丝张力增大;牵引机构205的拉丝速度降低,粘度变小,当前拉丝张力减小。

[0143]

通过张力仪208获取经退火后的光纤主体的当前拉丝张力;控制装置207将得到的当前拉丝张力与上位机209设置的目标拉丝张力进行比较分析,然后调节牵引机构205的拉丝速度来减小当前拉丝张力与目标拉丝张力的差值。

[0144]

需要说明的是,上位机209设置的目标拉丝张力是在光纤制备过程中光纤拉丝标

速大于1800m/min,同时光纤截止波长在1200nm~1320nm之间,光纤弯曲损耗标准满足g.657a1标准时,通过张力仪测得的光纤主体的张力。

[0145]

可选地,若当前拉丝张力大于第一目标拉丝张力,则降低牵引机构的拉丝速度。

[0146]

具体地,首先通过控制装置207按照每秒变化不小于1m/min降低牵引机构205的拉丝速度,然后再通过张力仪208对光纤主体的当前拉丝张力进行检测,并将检测到的光纤主体的当前拉丝张力信号传送给控制装置207,最后控制装置207将得到的当前拉丝张力与上位机设置的第一目标拉丝张力进行比较分析,若光纤主体的当前拉丝张力小于或等于第一目标拉丝张力,则停止调节牵引机构205的拉丝速度,若光纤主体的当前拉丝张力仍大于第一目标拉丝张力,则按上述方式继续调节牵引机构205的拉丝速度。

[0147]

若当前拉丝张力小于第二目标拉丝张力,则提高牵引机构的拉丝速度。

[0148]

具体地,首先通过控制装置207按照每秒变化不小于1m/min提高牵引机构205的拉丝速度,然后再通过张力仪208对光纤主体的当前拉丝张力进行检测,并将检测到的光纤主体的当前拉丝张力信号传送给控制装置207,最后控制装置207将得到的当前拉丝张力与上位机设置的第二目标拉丝张力进行比较分析,若光纤主体的当前拉丝张力大于或等于第二目标拉丝张力,则停止调节牵引机构205的拉丝速度,若光纤主体的当前拉丝张力仍小于第二目标拉丝张力,则按上述方式继续调节牵引机构205的拉丝速度。

[0149]

需要说明的是,在光纤制备过程中光纤拉丝标速大于1800m/min,同时光纤截止波长在1200nm~1320nm之间,光纤弯曲损耗标准满足g.657a1标准时,通过张力仪208测得的光纤主体的张力,该张力为目标拉丝张力。第一目标拉丝张力为目标拉丝张力允许波动的上限值;第二目标拉丝张力为目标拉丝张力允许波动的下限值。

[0150]

在一种可选的实施方式中,第一目标拉丝张力为目标拉丝张力加1,第二目标拉丝张力为目标拉丝张力减1。

[0151]

本技术实施例提供的控制装置207,根据当前拉丝张力与目标拉丝张力的比较结果,通过调节牵引机70的拉丝速度,以减小当前拉丝张力与目标拉丝张力差值,从而可以有效提高光纤主体在退火装置202中的稳定性,避免光纤折射率剖面畸变,进而获得外涂覆层的最大直径降至175μm~185μm时光纤2的抗弯曲性能仍能满足itu

‑

tg.657a1光纤标准。

[0152]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。