基于聚合物纳米柱阵列结构的金银合金膜sers基底及其制备方法

技术领域

1.本发明属于纳米技术领域,涉及图案化纳米材料的制备及用途,具体涉及一种基于聚合物纳米柱阵列结构的金银合金膜sers基底及其制备方法。

背景技术:

2.随着纳米科学研究的发展和发展,表面增强拉曼散射效应(surface

‑

enhanced ramanscattering,sers)由于其高灵敏、快速和独特的指纹谱特征,被广泛应用于生物和医学检测,引起了人们极大的关注。具有显著的局域电磁场增强特性的贵金属等离子激元的纳米结构是提升sers性能的关键来源,所以制备具有sers活性的基底一直是该领域的研究重点所在。

3.近年来,人们制备了多种贵金属的纳米结构sers基底,如海胆状金纳米颗粒、多间隙的金纳米片、银纳米片组成的微米半球等,然而,其大面积均匀制备仍面临挑战。现有的研究表明自组织生长的多孔氧化铝模板(anodic aluminum oxide,aao)是一种具有高度的长程有序纳米微孔结构的模板,利用此模板可制备出较大区域的重复性和均匀性俱佳的高活性sers基底,但是模板作为牺牲层只能单次使用,实验效率低、损耗高。如果配合相应的纳米压印技术及蒸镀技术,则能制备出一种低成本且具有丰富“热点”结构,同时考虑金银合金结构能被应用于更多更复杂的检测之中。结合上述分析,可制备出优化的sers活性基底。

技术实现要素:

4.发明目的:为了解决现有技术的不足,本发明的目的是提供一种基于聚合物纳米柱阵列结构的金银合金膜sers基底及其制备方法。

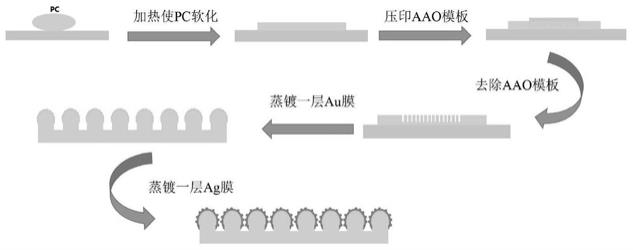

5.技术方案:一种基于聚合物纳米柱阵列结构的金银合金膜sers基底的制备方法,包括如下步骤:

6.步骤(1)、制备pc薄膜,该膜光学透明且表面无孔洞,是制备周期性pc突起阵列结构的前提;

7.步骤(2)、进行热压印,获得具有周期性的pc纳米柱阵列;

8.步骤(3)、进行蒸镀,获得金@pc突起阵列结构;

9.步骤(4)、再次蒸镀,获得银金复合膜的阵列结构的sers基底。

10.优选的,步骤(1)中所述制备热压印所需的pc薄膜包括如下步骤:将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

11.优选的,步骤(2)中所述制备周期性pc纳米柱阵列结构包括如下步骤:将单通模板

ag的平滑pc膜,图中标尺均为200nm,右上角配有部分的截面立体图;

23.图4是本发明对含有探针分子结晶紫的目的产物使用拉曼光谱仪进行表征的结果示意图,主要是金膜沉积厚度不同:(ⅰ)20nm,(ⅱ)40nm,(ⅲ)60nm,(ⅳ)80nm,(

ⅴ

)100nm;

24.图5是本发明对几个不同的含有探针分子结晶紫的目的产物使用拉曼光谱仪进行表征的结果示意图,基底结构分别为:(a)沉积80nm au 50nm ag的平滑pc膜,(b)沉积50nmag的纳米柱阵列,(c)沉积80nm au的纳米柱阵列,(d)沉积80nm au 50nm ag的pc柱;

25.图6是本发明对在基底不同位置处对含有探针分子结晶紫的目的产物使用拉曼光谱仪进行表征的结果示意图,实施案例中以沉积80nm au 50nm ag的纳米柱阵列结构为例,(a)在同一基底上随机选择50个探测点进行sers检测的3d表面增强拉曼图谱,(b)基于结晶紫1161cm

‑1处特征峰的sers强度相对标准偏差统计图。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,以使本领域的技术人员能够更好的理解本发明的优点和特征,从而对本发明的保护范围做出更为清楚的界定。本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.如图1所示,一种基于聚合物纳米柱阵列结构的金银合金膜sers基底的制备方法,制备的具体步骤为:

29.步骤1,将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

30.步骤2,将单通模板用小刀切割至0.5cm

×

0.5cm的大小,随后将单通aao模板有孔的一面向pc膜,用平口的老虎钳按压使pc充分渗透,确保热熔后的pc膜渗入模板孔洞中。热压印充足时间后,停止加热,自然冷却待pc及模板降至室温。接着主要是去除aao模板,在室温下将aao模板漂浮在3.4克氯化铜、75毫升盐酸和100毫升水的混合溶液表面几分钟,通过替代反应去除铝基底,再用35℃下5wt%的磷酸溶液去除阻挡层和氧化层,得到pc纳米柱阵列(如图2所示)。

31.步骤3,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将20nm、厚的金纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性金@pc突起阵列结构。

32.步骤4,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性银@pc突起阵列结构(如图3(b)所示)。

33.步骤5,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的周期性金@pc突起阵列薄膜上,最终得到银金复

合膜@pc突起阵列结构(如图3(c)所示)。

34.步骤6,以目的产物为sers活性基底,在其表面滴加定量且浓度为10

‑4m的结晶紫,静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,其中金@pc突起阵列结构的sers谱图如图4(1)所示,银@pc突起阵列结构的sers谱图如图5(b)所示。

35.实施例2

36.实施例2与实施例1的区别在于,步骤3制备的具体步骤为:镀膜的厚度为40nm的金膜;步骤4不再进行,制备的具体步骤为:

37.步骤1,将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

38.步骤2,将单通模板用小刀切割至0.5cm

×

0.5cm的大小,随后将单通aao模板有孔的一面向pc膜,用平口的老虎钳按压使pc充分渗透,确保热熔后的pc膜渗入模板孔洞中。热压印充足时间后,停止加热,自然冷却待pc及模板降至室温。接着主要是去除aao模板,在室温下将aao模板漂浮在3.4克氯化铜、75毫升盐酸和100毫升水的混合溶液表面几分钟,通过替代反应去除铝基底,再用35℃下5wt%的磷酸溶液去除阻挡层和氧化层,得到pc纳米柱阵列(如图2所示)。

39.步骤3,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将40nm、厚的金纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性金@pc突起阵列结构。

40.步骤4,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的周期性金@pc突起阵列薄膜上,最终得到银金复合膜@pc突起阵列结构(如图3(d)所示)。

41.步骤5,以目的产物为sers活性基底,在其表面滴加定量且浓度为10

‑4m的结晶紫,静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,其中金@pc突起阵列结构的sers谱图如图4(ⅱ)所示。

42.实施例3

43.实施例3与实施例1的区别在于,步骤3制备的具体步骤为:镀膜的厚度为60nm的金膜;步骤4不再进行,制备的具体步骤为:

44.步骤1,将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

45.步骤2,将单通模板用小刀切割至0.5cm

×

0.5cm的大小,随后将单通aao模板有孔的一面向pc膜,用平口的老虎钳按压使pc充分渗透,确保热熔后的pc膜渗入模板孔洞中。热

压印充足时间后,停止加热,自然冷却待pc及模板降至室温。接着主要是去除aao模板,在室温下将aao模板漂浮在3.4克氯化铜、75毫升盐酸和100毫升水的混合溶液表面几分钟,通过替代反应去除铝基底,再用35℃下5wt%的磷酸溶液去除阻挡层和氧化层,得到pc纳米柱阵列(如图2所示)。

46.步骤3,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将60nm、厚的金纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性金@pc突起阵列结构。

47.步骤4,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的周期性金@pc突起阵列薄膜上,最终得到银金复合膜@pc突起阵列结构(如图3(e)所示)。

48.步骤5,以目的产物为sers活性基底,在其表面滴加定量且浓度为10

‑4m的结晶紫,静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,其中金@pc突起阵列结构的sers谱图如图4(ⅲ)所示。

49.实施例4

50.实施例4与实施例1的区别在于,步骤3制备的具体步骤为:镀膜的厚度为80nm的金膜,并分别镀在光滑pc膜和周期性pc突起阵列薄膜上;步骤4制备的具体步骤为:将50nm厚的银纳米薄膜沉积在金@pc光滑膜上。制备的具体步骤为:

51.步骤1,将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

52.步骤2,将单通模板用小刀切割至0.5cm

×

0.5cm的大小,随后将单通aao模板有孔的一面向pc膜,用平口的老虎钳按压使pc充分渗透,确保热熔后的pc膜渗入模板孔洞中。热压印充足时间后,停止加热,自然冷却待pc及模板降至室温。接着主要是去除aao模板,在室温下将aao模板漂浮在3.4克氯化铜、75毫升盐酸和100毫升水的混合溶液表面几分钟,通过替代反应去除铝基底,再用35℃下5wt%的磷酸溶液去除阻挡层和氧化层,得到pc纳米柱阵列(如图2所示)。

53.步骤3,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将80nm厚的金纳米薄膜沉积在平滑pc薄膜上,得到金@pc平滑膜;以0.03nm/s的速率将80nm厚的金纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性金@pc突起阵列结构。

54.步骤4,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的金@pc平滑膜上,最终得到银金复合膜@pc平滑薄膜(如图3(h)所示)。

55.步骤5,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的周期性金@pc突起阵列薄膜上,最终得到银金复合膜@pc突起阵列结构(如图3(f)所示)。

56.步骤6,以目的产物为sers活性基底,在其表面滴加定量且浓度为10

‑4m的结晶紫,

静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,其中金@pc突起阵列结构的sers谱图如图4(ⅳ)所示,银金复合膜@pc平滑薄膜的sers谱图如图5(a)所示,银金复合膜@pc突起阵列薄膜的sers谱图如图5(d)所示。

57.实施例5

58.实施例5与实施例1的区别在于,步骤3制备的具体步骤为:镀膜的厚度为100nm的金膜;步骤4不再进行,制备的具体步骤为:

59.步骤1,将载玻片分别置于无水乙醇和超纯水中超声清洗20min,并用超纯水淋洗,氮气吹干备用;将pc颗粒放在载玻片上并加热到300℃(该温度下的pc流动性好、容易渗透),观察到pc融化后,保持数分钟以除去其内部气泡。室温下取另一片载玻片,重复按压熔融pc,直到形成1

‑

2mm厚的薄膜,继续加热数分钟让其表面光滑,即获取了300℃热熔状态下的pc膜;

60.步骤2,将单通模板用小刀切割至0.5cm

×

0.5cm的大小,随后将单通aao模板有孔的一面向pc膜,用平口的老虎钳按压使pc充分渗透,确保热熔后的pc膜渗入模板孔洞中。热压印充足时间后,停止加热,自然冷却待pc及模板降至室温。接着主要是去除aao模板,在室温下将aao模板漂浮在3.4克氯化铜、75毫升盐酸和100毫升水的混合溶液表面几分钟,通过替代反应去除铝基底,再用35℃下5wt%的磷酸溶液去除阻挡层和氧化层,得到pc纳米柱阵列(如图2所示)。

61.步骤3,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将100nm厚的金纳米薄膜沉积在周期性pc突起阵列薄膜上,最终得到周期性金@pc突起阵列结构。

62.步骤4,采用真空热蒸镀技术,在8

×

10

‑4pa的真空环境下,以0.03nm/s的速率将50nm厚的银纳米薄膜沉积在步骤3所获取的周期性金@pc突起阵列薄膜上,最终得到银金复合膜@pc突起阵列结构(如图3(g)所示)。

63.步骤5,以目的产物为sers活性基底,在其表面滴加定量且浓度为10

‑4m的结晶紫,静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,其中金@pc突起阵列结构的sers谱图如图4(

ⅴ

)所示。

64.测试例1:电子显微镜扫描

65.对实施例1

‑

5得到的pc纳米柱阵列、周期性金@pc突起阵列结构、银金复合膜@pc突起阵列结构基底分别进行电子显微镜扫描,得到表征结果如图2和图3所示。其中,图2是pc纳米柱阵列,pc柱的直径约为380nm,柱间距约为70nm。图3是制备的不同基底的sem图(图中标尺均为200nm),通过蒸发镀膜技术在pc纳米柱阵列上蒸镀一层80nm厚的金膜,如图3(a)所示,其表面粗糙,纳米柱之间的间隙较大。随后改蒸50nm厚的ag膜,如图3(b)所示,其表面与au膜相比较为光滑,纳米柱之间的间隙依然较大。如图3(c)

‑

(g)所示,是调整了au层的沉积厚度,同时再蒸镀ag膜,观察纳米柱阵列间隙的变化。(c)沉积20nm au 50nm ag的纳米柱阵列,(d)沉积40nm au 50nm ag的纳米柱阵列,(e)沉积60nm au 50nm ag的纳米柱阵列,(f)沉积80nm au 50nm ag的纳米柱阵列,(g)沉积100nm au 50nm ag的纳米柱阵列,图示表明由于au层厚度的增加,相邻的合金纳米柱之间的距离大大减小,并且有大量凸起的银纳

米颗粒分布在纳米柱侧面,可以看出,各结构均表现出高度均匀性和稳定性,说明在制备微纳结构领域这是一种可靠的技术手段,另外,经蒸镀构成了具有热点效应的多级结构,有利于增强sers活性。但au层厚度达到100nm时,相邻纳米柱上凸起的银岛逐渐连接,sers热点数量开始减少。最后在pc膜表面上直接蒸镀了一层80nmau/50nmag合金膜,如图3h所示,其表面形貌未曾产生过多的热点结构。

66.测试例2:对结晶紫检测应用分析

67.将一定量的浓度为10

‑4m结晶紫溶液滴定于实施例1

‑

5得到的周期性金@pc突起阵列结构、周期性银@pc突起阵列结构、银金复合膜@pc突起阵列结构基底,静置30min,而后用超纯水缓慢淋洗数次,自然晾干后,用拉曼仪检测并分析不同样品的sers活性。拉曼光谱的激发波长为785nm,积分时间为5s,得到如图4

‑

6所示的拉曼光谱仪表征结果。

68.图4为探究蒸镀不同厚度的金膜对基底sers活性的影响,金膜沉积厚度分别为:(ⅰ)20nm;(ⅱ)40nm;(ⅲ)60nm;(ⅳ)80nm;(

ⅴ

)100nm。可以明显看到,随着蒸镀金厚度的增加,纳米柱之间的间隙变小,这时的基底往往具有更高的sers活性。但当蒸镀金的厚度达到100nm时,纳米柱之间的凸起状纳米颗粒逐渐长到一起,使得“热点”区域减少,进而导致sers活性下降。

69.图5对比了在不同衬底以及单金属镀膜的效果,得到差距较大的sers信号强度,曲线a是在平滑pc上蒸镀80nm的金膜以及50nm银膜,曲线b是在制备好的pc纳米柱上单独蒸镀50nm银,曲线c是在制备好的pc纳米柱上单独蒸镀80nm金,对曲线d是蒸镀了80nm金50nm银的pc纳米柱阵列,可以发现其他衬底的sers基底活性远低于金银合金膜的聚合物纳米柱阵列sers基底。

70.图6为进一步描述sers信号的重复性和均匀性,以效果最优的沉积80nm au 50nm ag的纳米柱阵列结构为例,在同一基底上随机选择50个探测点进行sers检测(a图),并且在1161cm

‑1峰位处计算了sers信号强度的相对标准偏差(rsd)值和平均值(b图)。经计算,该结晶紫特征峰的rsd值小于10%,表明该结构具有良好的sers重复性。

71.以上所述仅仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。