1.本发明属于传感器制造技术领域,具体涉及基于裂纹褶皱结构的非晶碳基柔性传感器及其制备方法。

背景技术:

2.随着电子科学技术的发展,以及人们生活水平的不断提高,柔性可穿戴电子设备吸引了越来越多的关注。相比传统电子设备,柔性可穿戴电子设备具有更大灵活性,可满足人们对设备各种形变要求。例如,可应用于日常生活的各个方面,如可弯曲触摸显示屏、电子皮肤、可穿戴电脑、柔性机器人、柔性压力监测鞋垫计步器等。

3.目前,由于人造机器人皮肤、先进假肢和持续健康监测的潜在应用,高度灵活、可伸展的可穿戴传感器已受到相当大的关注。尤其是,柔性应变传感器可响应外力(包括脉动血流、呼吸和人类触摸/运动)提供电反馈,可用于持续健康监测,从而提供真实和实时的医疗解决方案。这些应用要求器件必须与曲面形成共形接触且在大形变条件下能够保持电学稳定性,因此需要设计具有电学稳定性能的可拉伸电极。

4.为了开发可拉伸电极,除了选用本征可拉伸的导电聚合物作为导电基质以外,人们还利用结构设计开发可拉伸电极,包括褶皱、波浪形、网格状、蛇形纹、剪纸状、裂纹等。这些结构可实现硬质金属基电极的高可拉伸性,及在可拉伸和软体电子中的应用。其中,褶皱结构作为最常用的设计结构之一,可赋予可穿戴设备高可拉伸性、高机械稳定性和人机交互之间的舒适性。

5.目前,褶皱结构主要是通过导电材料与预拉伸或存在预应力的基底复合,随着弹性基底预拉伸或预应力释放后,导电材料发生面外或面内的形变形成。基底收缩方式有热诱导(加热或冷却)聚合物收缩、溶剂膨胀和去膨胀或直接通过机械预拉伸和释放。热诱导法一般是在形状记忆材料(ps、pvp等)表面沉积导电层,通过加热或冷却使基底层收缩,促使导电层形成褶皱结构,因为形状记忆材料多为非弹性材料,此时往往需要将褶皱结构的导电层转移到弹性基底表面,最后得到可拉伸电极。溶剂膨胀/去膨胀法是将热固性弹性基体(如pdms)浸泡在溶剂(氯仿)中,弹性基体体积变大,此时在其表面沉积导电层,当膨胀的热固性弹性基体中溶剂挥时基体发生收缩,从而得到褶皱结构导电层。热诱导收缩和溶剂膨胀均能得到均匀收缩的褶皱结构,但均存在聚合物收缩率有限导致复合电极可拉伸性有限以及材料浪费,甚至环境污染的问题。

6.机械预拉伸方法应用广泛,是在单轴或双轴体系中对弹性基底进行预拉伸,随后与导电材料复合,释放预拉伸弹性基底后,得到具有褶皱结构的可拉伸电极。预拉伸方法具有简单易行,基底收缩率可控的优点,但不能得到均匀收缩的褶皱结构,且弹性基底和导电层之间容易发生裂纹和分层。此外,单轴或双轴拉伸工艺制备得到的可拉伸电子器件一般具有方向性,导致电学稳定性具有取向性,而实际应用中施加在可拉伸电子材料上的外力是随机的,因此不能保证多角度拉伸的电学可靠性。

7.综上,受到材料和结构设计限制,现有柔性传感器难以兼具高灵敏度(gf>100)与

大拉伸测量范围(ε>50%),同时新型柔性传感器制备涉及到敏感材料转移复杂工艺,难以满足柔性传感的广泛需求,因此,迫切需要开发新型柔性传感器。

技术实现要素:

8.本发明提供一种基于裂纹褶皱结构的非晶碳基柔性传感器,该传感器在较大拉伸测范围内具有高灵敏度,本发明还提供了该传感器的制备方法,该制备方法能够根据对灵敏度的实际需要灵活调控柔性传感器裂纹褶皱结构,且制备方法简单、高效。

9.一种基于裂纹褶皱结构的非晶碳基柔性传感器,包括:柔性衬底,非晶碳膜,以及导电电极,其中非晶碳膜沉积在柔性衬底表面,导电电极位于非晶碳膜两端,所述非晶碳膜为裂纹褶皱结构。

10.所述的裂纹褶皱结构中的裂纹密度为所述的裂纹褶皱结构中的裂纹密度为在200

×

200μm范围内存在10

‑

30条裂纹,裂纹方向大多平行于拉伸方向,褶皱结构垂直于拉伸方向,呈矩形、梯形或三角形。基于此裂纹褶皱结构,器件具有高灵敏度,同时在经受较大应变后器件仍能恢复原有结构,同时电阻恢复到初始值,具有较好的重复性。

11.非晶碳膜是由碳的sp2和sp3混合形成的一大类材料,兼具高压阻敏感性、耐腐蚀和抗刮擦,可在人体汗液、刮擦等工况下实现信号传感。此外,非晶碳可直接沉积于柔性基体实现柔性传感。同时,由于具有高应力(>10gpa)和高脆性,当非晶碳直接沉积于柔性衬底时,机械性能差异过大会导致非晶碳膜出现裂纹和褶皱,基于柔性基体机械柔顺性获得大范围形变检测,基于非晶碳裂纹对微小的外力变化做出大电阻变化响应,制备出高灵敏度(gf>100)与大拉伸测量范围(>50)柔性应变传感器。

12.所述的柔性衬底材料包括聚二甲基硅氧烷(pdms)、聚偏二氟乙烯(pvdf)、聚对苯二甲酸乙二醇酯(pet)、聚丙烯(pp)、聚酰亚胺(pi)、聚甲基丙烯酸甲酯(pmma)、天然橡胶(nr)、丁苯橡胶(sbr)、环氧树脂或热塑性弹性体(tpu、sbcs和poe)中的任意一种。进一步的,所述的柔性衬底材料为聚二甲基硅氧烷(pdms)。

13.本发明还提供一种基于裂纹褶皱结构的非晶碳基柔性传感器的制备方法,包括:

14.预拉伸柔性衬底,将预拉伸柔性衬底放置与真空腔体内,持续通入ar气,旋转预拉伸柔性衬底,采用磁控溅射技术,开启固体碳源靶材,在预拉伸柔性衬底表面沉积非晶碳膜,将导电金属粘贴、固化到非晶碳膜两端,释放预拉伸柔性衬底,使得回弹后的预拉伸柔性衬底表面的非晶碳膜具有裂纹褶皱结构,以得到基于裂纹褶皱结构的非晶碳基柔性传感器。

15.进一步的,所述的固体碳源靶材为石墨靶材。不使用甲烷、乙炔等气体碳源,因为含氢碳源会使沉积的碳膜电阻增大且不可控。

16.所述的预拉伸柔性衬底的伸长率为10%

‑

100%。预拉伸长度过长经过刻蚀后基体变硬,不能有效的回弹;预拉伸长度过短,褶皱效果不明显。

17.所述的ar气的气流量为40

‑

100sccm。

18.所述的旋转预拉伸柔性衬底的具体步骤为:先以10

‑

50rpm的速度正转10

‑

80min,再反转10

‑

80min。

19.合适的转速和沉积时间生成厚度适宜的非晶碳膜,正转反转时间要保持一致,使碳膜能够均匀沉积。

20.所述的开启固体碳源前,先对旋转预拉伸柔性衬底进行刻蚀。

21.进一步的,所述的刻蚀工艺为:脉冲偏压为350

‑

450v,腔体真空度为1.6

×

10

‑5‑

2.5

×

10

‑5torr,刻蚀时间为10

‑

60min。基于表面洁净程度,在合适的刻蚀时间下对柔性衬底进行刻蚀,使得柔性衬底表面硬化,加强了与后续的非晶碳膜的结合。

22.进一步的,所述的对旋转预拉伸柔性衬底进行刻蚀后,开启固体碳源靶材前关闭偏压电源,对所述石墨靶材进行自清洁,所述自清洁工艺为:直流功率为2

‑

3kw,真空腔体内压力为2

‑

4mtorr,清洁时间为5

‑

20min。

23.所述的固体碳源靶材溅射的工艺为:直流溅射功率为1.6

‑

4.2kw,沉积时间为20

‑

160min,偏压电压为200

‑

350v,真空腔体内压力为2

‑

4mtorr。

24.所述的固化时间为15

‑

120min,固化温度为30

‑

150℃。在合适温度下进行固化,使得固化速度加快,但不宜温度太高,否则会对pdms基体造成一定影响。

25.本发明的设计思路为:对上述制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器的传感机制进行研究,得到:对于表面沉积型应变传感器,裂纹扩展机制可能是其主要传感机制,这是因为在拉伸过程中,裂纹极易在脆性导电层中传播。在临界应变范围内,传感器的导电性主要取决于裂纹扩展程度,在去除施加的应变后,敏感材料产生的裂纹重新闭合,使传感器电阻基本恢复到初始状态。因此,裂纹的可逆产生/闭合是应变传感器具有高灵敏度和良好重复性的必要条件。此外,还可能受到非晶碳膜中分布的导电sp2团簇的影响,因而通过调控碳源种类、基体脉冲偏压、溅射功率以及沉积时间等,不仅能够改变薄膜的sp2和sp3含量、团簇的尺寸与分布,从而对元件的gf值进行调控;而且能够改变薄膜厚度,从而对元件的初始电阻值进行调控。因此,通过调控制备方法中的工艺参数,能够根据需要得到同时具有高gf值、大拉伸范围的柔性应变传感器,实现强结合、长寿命、高灵敏、大拉伸范围的柔性应变传感器快速制备技术。综上所述,本发明以基于裂纹褶皱结构的非晶碳膜为敏感材料,在预拉伸的柔性衬底表面直接沉积非晶碳膜,在非晶碳膜表面设置金属电极,组成柔性应变传感器。

26.与现有技术相比,本发明的有益效果为:

27.(1)现有技术中,柔性应变传感器的灵敏度较小,制备成本高,制备工艺复杂,使用寿命短。而本发明采用在非晶碳膜层预置微裂纹褶皱结构的方法,使传感器在具体使用中,具有结构简单,测试方便,灵敏度高,抗疲劳特性好等优点。

28.(2)本发明提供的基于裂纹褶皱结构的非晶碳基柔性应变传感器具有超高的gf值和大的拉伸范围,其gf值为100~1000,最大伸长率能达到50%以上;并且,通过改变工艺参数能够进一步调控其gf值和初始电阻值。

29.(3)相比于石墨烯、碳纳米管等压阻材料,本发明中非晶碳膜制备简便、生产成本低、易于加工、可以大面积原位沉积,不需要人工转移,因此具备明显的工艺优势。

30.(4)本发明提供的基于裂纹褶皱结构的非晶碳基柔性应变传感器,以非晶碳膜为功能层,具有耐摩擦、化学惰性等与金刚石相似的优异性能,还具有优异的电学特性,因此,制备的产品价格低廉,性价比高。

31.(5)本发明提供的具有微裂纹褶皱结构的柔性应变传感器可以通过电阻的变化实时监测应变变化,这种优异的性能在电子皮肤,人体健康监控装置等领域有着广泛的应用前景。

附图说明

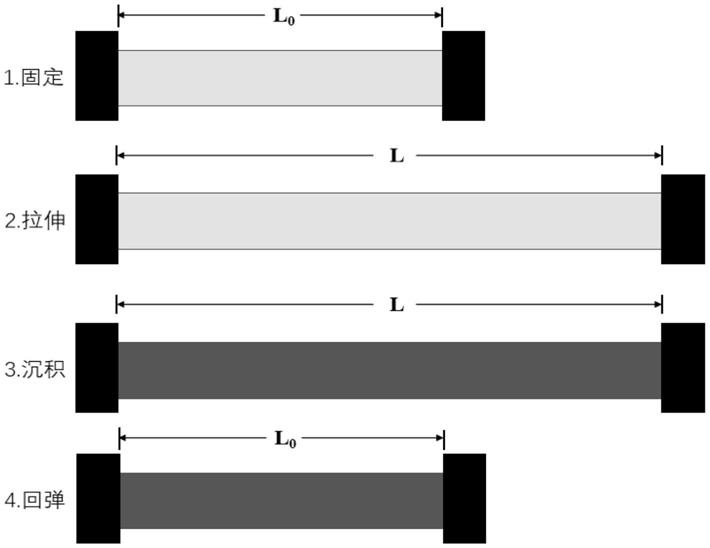

32.图1为具体实施方式提供的基于裂纹褶皱结构的非晶碳基柔性应变传感器的流程示意图片;

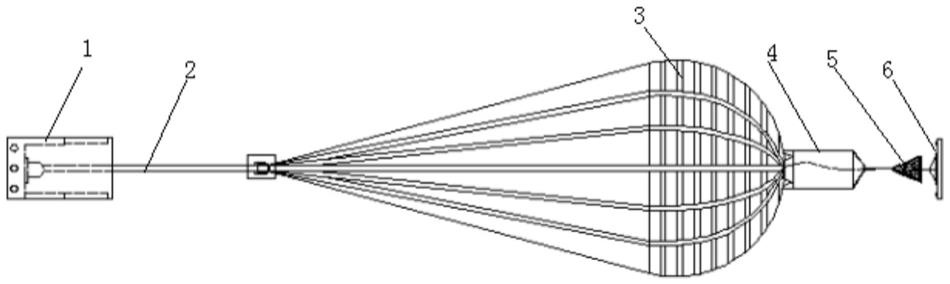

33.图2为基于裂纹褶皱结构的非晶碳基柔性应变传感器的结构示意图片;

34.图3为实施例1制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器的微观形貌及三维结构图片;

35.图4为实施例1制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器在加载阶段的电阻率及灵敏度系数随应变变化关系图;

36.图5为实施例1制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器在恒定电流源为1na时循环加卸载1500次的电压走势图。

37.图6为实施例5制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器的微观形貌及三维结构图片;

38.图7为实施例5制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器在加载阶段的电阻率及灵敏度系数随应变变化关系图;

39.图8为实施例5制得的基于裂纹褶皱结构的非晶碳基柔性应变传感器在恒定电流源为10na时循环加卸载1500次的电压走势图。

具体实施方式

40.下面结合附图实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

41.如图1所示,先固定柔性衬底,对柔性衬底进行拉伸,将非晶碳沉积在拉伸的柔性衬底上,最后回弹柔性衬底得到基于裂纹褶皱结构的非晶碳基柔性应变传感器

42.实施例1:

43.本实施例中,如图2所示,柔性应变传感器由pdms衬底、预置裂纹褶皱结构的非晶碳薄膜以及导电银胶电极组成,预置裂纹褶皱结构的非晶碳薄膜位于pdms衬底表面,金属电极,本实施例为银胶电极位于预置裂纹褶皱结构的非晶碳膜,即非晶碳薄膜表面的两端。

44.该柔性应变传感器的制备方法包括如下步骤:

45.(1)用自制的拉伸装置按照10%的伸长率预拉伸pdms衬底,经测试,该pdms衬底的拉伸强度为4mpa,撕裂强度为7kn/m,断裂伸长率为100%。在其表面留出2处约为50mm

×

10mm的待沉积电极区域,其余区域采用掩模板覆盖,再将其固定在真空腔体内旋转的衬底支架上,预抽真空到2.5

×

10

‑5torr;

46.(2)为了获得更高的结合强度,向镀膜腔室内通入ar气体,ar气流量为100sccm;在脉冲衬底偏压为

‑

400v、工作压力为1.1pa的条件下对pdms衬底进行20min的刻蚀;

47.(3)关闭偏压电源,打开直流电源,在直流功率为2.1kw、腔体压力为3.3mtorr的条件下对靶材进行10min的自清洁;

48.(4)向腔室中通入ar气体,ar气流量为65sccm;同时打开偏压和直流电源,在工作压力为0.3pa、脉冲衬底偏压为

‑

200v,直流功率为2.1kw的条件下溅射石墨靶。沉积时间一般为20min,控制膜厚在110

‑

130nm。在沉积过程中,基片以10rpm的速度正转10min,再反转10min,以提高薄膜的均匀性;

49.(5)将铂丝用导电银浆连接到非晶碳膜表面的两端,在120℃下固化20分钟;

50.(6)回弹后的预拉伸柔性衬底表面的非晶碳薄膜具有裂纹褶皱结构,以得到基于裂纹褶皱结构的非晶碳基柔性传感器,得到非晶碳基柔性传感器的表面形貌如图3所示,在200

×

200μm的视野范围内,分布有10

‑

15条裂纹,分块褶皱结构的形状大致为矩形和梯形。裂纹方向大多平行于拉伸方向,褶皱结构垂直于拉伸方向。

51.对上述制得的非晶碳基柔性应变传感器进行传感性能测试,即对该传感器进行拉伸,观察其电阻变化,如图4所示,随着应变程度增大,电阻率呈上升趋势且具有良好的线性度,且在拉伸率在20%

‑

30%区间时,其灵敏度达到最高。采用微应力施加与测试系统,通过微应力装置对该传感元件施加拉伸形变;采用四点法,通过纳伏表及电流源测试该传感器在室温下的i

‑

v曲线,如图5所示,在恒定电流源为1na时,随着循环加卸载次数的增多,电压曲线的趋势呈现良好的重现性,这表明制备的传感器具有优异的动态循环稳定性。利用欧姆定律计算出线性接触区的电阻值r,得到电阻变化率随应变变化关系,再通过如下公式:

[0052][0053]

(r0为初始电阻值,r为拉伸后薄膜电阻值,ε为对应的拉伸应变)其最大gf值约为155。

[0054]

实施例2:

[0055]

本实施例中,柔性应变传感器的结构与实施例1完全相同。

[0056]

本实施例中,柔性应变传感器的制备方法与实施例1中的制备方法基本相同,所不同的是,步骤(1)中选用的pdms衬底的拉伸强度为3.5mpa,撕裂强度为15kn/m,断裂伸长率为350%。

[0057]

对上述制得的非晶碳基柔性应变传感器进行传感性能测试,即对该传感器进行拉伸,观察其电阻变化。采用微应力施加与测试系统,通过微应力装置对该传感元件施加拉伸形变;采用四点法,通过纳伏表及电流源测试该传感器在室温下的i

‑

v曲线,利用欧姆定律计算出线性接触区的电阻值r,得到电阻变化率随应变变化关系,再通过如下公式:

[0058][0059]

(r0为初始电阻值,r为拉伸后薄膜电阻值,ε为对应的拉伸应变),其最大gf值约为105。

[0060]

实施例3:

[0061]

本实施例中,柔性应变传感器的结构与实施例1完全相同。

[0062]

本实施例中,柔性应变传感器的制备方法与实施例1中的制备方法基本相同,所不同的是,步骤(1)中按照20%的伸长率预拉伸pdms衬底。

[0063]

对上述制得的非晶碳基柔性应变传感器进行传感性能测试,即对该传感器进行拉伸,观察其电阻变化。采用微应力施加与测试系统,通过微应力装置对该传感元件施加拉伸形变;采用四点法,通过纳伏表及电流源测试该传感器在室温下的i

‑

v曲线,利用欧姆定律计算出线性接触区的电阻值r,得到电阻变化率随应变变化关系,再通过如下公式:

[0064]

[0065]

(r0为初始电阻值,r为拉伸后薄膜电阻值,ε为对应的拉伸应变),其最大gf值约为278。

[0066]

实施例4:

[0067]

本实施例中,柔性应变传感器的结构与实施例1完全相同。

[0068]

本实施例中,柔性应变传感器的制备方法与实施例1中的制备方法基本相同,所不同的是,步骤(5)中薄膜沉积时间为160min。

[0069]

对上述制得的非晶碳基柔性应变传感器进行传感性能测试,即对该传感器进行拉伸,观察其电阻变化。采用微应力施加与测试系统,通过微应力装置对该传感元件施加拉伸形变;采用四点法,通过纳伏表及电流源测试该传感器在室温下的i

‑

v曲线,利用欧姆定律计算出线性接触区的电阻值r,得到电阻变化率随应变变化关系,再通过如下公式:

[0070][0071]

(r0为初始电阻值,r为拉伸后薄膜电阻值,ε为对应的拉伸应变),其最大gf值约为746。

[0072]

实施例5:

[0073]

本实施例中,柔性应变传感器由pdms衬底、预置裂纹褶皱结构的非晶碳薄膜以及导电银胶电极组成,预置裂纹褶皱结构的非晶碳薄膜位于pdms衬底表面,银胶电极位于预置裂纹褶皱结构的非晶碳薄膜表面的两端。

[0074]

该柔性应变传感器的制备方法包括如下步骤:

[0075]

(1)将pdms衬底两端固定自制的拉伸装置,中间插入一根直径为10mm的圆柱体以弯曲pdms衬底,经测试,该pdms衬底的拉伸强度为4mpa,撕裂强度为7kn/m,断裂伸长率为100%。在其表面留出2处约为50mm

×

10mm的待沉积电极区域,其余区域采用掩模板覆盖,再将其固定在真空腔体内旋转的衬底支架上,预抽真空到1.6

×

10

‑5pa。

[0076]

(2)为了获得更高的结合强度,向镀膜腔室内通入ar气体,ar气流量为40sccm;在脉冲衬底偏压为

‑

350v、工作压力为1.5pa的条件下对pdms衬底进行60min的刻蚀。

[0077]

(3)关闭偏压电源,打开直流电源,在直流功率为3kw、腔体压力为2.4mtorr的条件下对靶材进行20min的自清洁。

[0078]

(4)向腔室中通入ar气体,ar气流量为80sccm;同时打开偏压和直流电源,在工作压力为0.5pa、脉冲衬底偏压为

‑

320v,直流功率为2.8kw的条件下溅射石墨靶。沉积时间一般为10min,控制膜厚在110

‑

130nm左右。在沉积过程中,基片以30rpm的速度正转50min,再反转50min,以提高薄膜的均匀性;

[0079]

(5)将铂丝用导电银浆连接到非晶碳膜表面的两端,在30℃下固化120分钟;

[0080]

(6)回弹后的预拉伸柔性衬底表面的非晶碳薄膜具有裂纹褶皱结构,以得到基于裂纹褶皱结构的非晶碳基柔性传感器,实物图如图6所示,得到非晶碳基柔性传感器的表面形貌,在200

×

200μm的视野范围内,分布有20

‑

30条裂纹,分块褶皱结构的形状大致为矩形大块和三角形小块。裂纹方向大多平行于拉伸方向,褶皱结构垂直于拉伸方向。对上述制得的非晶碳基柔性应变传感器进行传感性能测试,即对该传感器进行拉伸,观察其电阻变化,如图7所示,随着应变程度增大,相对电阻变化呈上升趋势且具有良好的线性度,且在拉伸率在20%

‑

30%区间时,其灵敏度达到最高。采用微应力施加与测试系统,通过微应力装置

对该传感元件施加拉伸形变;采用四点法,通过纳伏表及电流源测试该传感器在室温下的i

‑

v曲线,如图8所示,在恒定电流源为10na时,随着循环加卸载次数的增多,电压曲线的趋势呈现良好的重现性,这表明制备的传感器具有优异的动态循环稳定性。利用欧姆定律计算出线性接触区的电阻值r,得到电阻变化率随应变变化关系,再通过如下公式:

[0081][0082]

(r0为初始电阻值,r为拉伸后薄膜电阻值,ε为对应的拉伸应变),其最大gf值约为567;

[0083]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。