1.本发明涉及磁瓦加工领域,特别涉及一种稀土置换锶铁氧体及其制备方法。

背景技术:

2.现有传统磁瓦加工生产工艺中,主要采用锶铁氧体为主要材料进行磁材的加工成型。但由于传统锶铁氧体的磁通密度等磁性性能较差,需要达到相同品质的磁瓦构件,往往磁材的体积和质量较大。

3.因而技术人员尝试着不断进行磁材配方的优化以实现减少锶铁氧体成分在实际生产加工中的使用,达到稳定磁性性能的同时优化磁材组分,且实现对传统磁瓦生产加工工艺的改进,提高磁瓦铁氧体的性能特征。

技术实现要素:

4.本发明的目的是提供一种稀土置换锶铁氧体及其制备方法,其优点是有利于提高铁氧体的磁性性能。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种稀土置换锶铁氧体及其制备方法,以质量百分数计,包括以下组分原料:

6.碳酸锶 17-21%

7.三氧化二铁 15-25%

8.氧化镧 20-25%

9.四氧化三钴 28-39%

10.二氧化硅 2-5%

11.碳酸钙 1-3%

12.氧化锌 0.5-1.2%

13.绝缘树脂 0.1-0.7%

14.其他助剂 0.2-0.6%。

15.优选的,所述助剂包括无水乙醇、膨润土和氧化硼等。

16.优选的,所述绝缘树脂为丙烯酸树脂。

17.优选的,一种稀土置换锶铁氧体的制备方法包括以下步骤,

18.(1)球磨混料,将碳酸锶、三氧化二铁、氧化镧、四氧化三钴、二氧化硅、碳酸钙、氧化锌等进行混合,投入至球磨机中进行球磨,达到混合料粒径1.4-1.5μm;

19.(2)预烧,向球磨后的颗粒料中添加水,满足水与颗粒料的质量比为1:8-1:11,持续搅拌混合5-8min,并进行压制成型,成型坯料投入燃烧炉进行一次预烧,温度为1040-1150℃,持续燃烧10-15min,得到燃烧后物料;

20.(3)粉碎,将步骤2获得的燃烧物料投入粉碎机中进行机械粉碎,粉碎速率600r/min,持续5-10min,得到粉碎颗粒粒径满足2.5-3μm;

21.(4)二次研磨,对步骤3产生的颗粒混合料进行再次研磨,同时投入水和滑石粉,满

足水与颗粒混合料的质量比为1:3.5-1:4之间,持续研磨至料浆粒度达到0.5-0.65μm;

22.(5)湿压成坯,对步骤(4)的料浆进行静置,满足含水量为30%-37%,进行试压,试压压力条件为20mpa-53mpa,外加磁场10-17koe,并选择合适压力进行持续湿压成坯过程,获取生坯料;

23.(6)脱碳烧结,对步骤(5)产生的生坯料进行脱碳处理,再次进行烧结,烧结温度990-1200℃,持续2.5h;

24.(7)抛光打磨,对步骤(6)产生的烧结磁体进行打磨。

25.优选的,所述生坯的密度2.8g/cm3-3.2g/cm3。

26.优选的,所述球磨和研磨过程中使用包括质量分数比为4:3:3的直径分别为∮2、∮4、∮8mm的钢球。

27.综上所述,本发明具有以下有益效果:

28.1、通过混料过程中的充分混合,实现利用稀土中大量的镧和钴离子置换传统铁氧体中锶离子等,进而实现对铁氧体主要成分的替换,进而实现对铁氧体在磁性性能和磁体组织等各特性的显著改善。

具体实施方式

29.以下对本发明作进一步详细说明。

30.实施例1:一种稀土置换锶铁氧体的制备方法包括以下步骤,

31.(1)球磨混料,以质量百分数计,取18%碳酸锶、20%三氧化二铁、24%氧化镧、33%四氧化三钴、3%二氧化硅、1.2%碳酸钙、0.5%氧化锌、0.1%丙烯酸树脂以及0.2%的无水乙醇、膨润土和氧化硼进行混合,投入至球磨机中进行球磨,球磨过程中使用包括质量分数比为4:3:3的直径分别为∮2、∮4、∮8mm的钢球介质,达到混合料粒径1.4μm;

32.(2)预烧,向球磨后的颗粒料中添加水,满足水与颗粒料的质量比为1:8,持续搅拌混合6min,并进行压制成型,成型坯料投入燃烧炉进行一次预烧,温度为1040-1150℃,持续燃烧12min,得到燃烧后物料;

33.(3)粉碎,将步骤2获得的燃烧物料投入粉碎机中进行机械粉碎,粉碎速率600r/min,持续6min,得到粉碎颗粒粒径满足2.6μm;

34.(4)二次研磨,对步骤3产生的颗粒混合料进行再次研磨,同时投入水和滑石粉,满足水与颗粒混合料的质量比为1:3.5之间,持续研磨至料浆粒度达到0.52μm;

35.(5)湿压成坯,对步骤(4)的料浆进行静置,满足含水量为35%,进行试压,试压压力条件为28mpa,外加磁场12koe,并进行持续湿压成坯过程,获取生坯料,生坯的密度达到2.9g/cm3;

36.(6)脱碳烧结,对步骤(5)产生的生坯料进行脱碳处理,再次进行烧结,烧结温度990-1200℃,持续2.5h;

37.(7)抛光打磨,对步骤(6)产生的烧结磁体进行打磨。

38.实施例2:一种稀土置换锶铁氧体的制备方法包括以下步骤,

39.(1)球磨混料,以质量百分数计,取21%碳酸锶、22%三氧化二铁、22%氧化镧、28%四氧化三钴、4%二氧化硅、2%碳酸钙、1%氧化锌、0.6%丙烯酸树脂以及0.4%的无水乙醇、膨润土和氧化硼进行混合,投入至球磨机中进行球磨,球磨过程中使用包括质量分数

比为4:3:3的直径分别为∮2、∮4、∮8mm的钢球介质,达到混合料粒径1.5μm;

40.(2)预烧,向球磨后的颗粒料中添加水,满足水与颗粒料的质量比为1:10,持续搅拌混合8min,并进行压制成型,成型坯料投入燃烧炉进行一次预烧,温度为1040-1150℃,持续燃烧15min,得到燃烧后物料;

41.(3)粉碎,将步骤2获得的燃烧物料投入粉碎机中进行机械粉碎,粉碎速率600r/min,持续9min,得到粉碎颗粒粒径满足3μm;

42.(4)二次研磨,对步骤3产生的颗粒混合料进行再次研磨,同时投入水和滑石粉,满足水与颗粒混合料的质量比为1:4,持续研磨至料浆粒度达到0.6μm;

43.(5)湿压成坯,对步骤(4)的料浆进行静置,满足含水量为35%,进行试压,试压压力条件为43mpa,外加磁场17koe,并进行持续湿压成坯过程,获取生坯料,生坯的密度达到3.1g/cm3;

44.(6)脱碳烧结,对步骤(5)产生的生坯料进行脱碳处理,再次进行烧结,烧结温度990-1200℃,持续2.5h;

45.(7)抛光打磨,对步骤(6)产生的烧结磁体进行打磨。

46.实施例3:一种稀土置换锶铁氧体的制备方法包括以下步骤,

47.(1)球磨混料,以质量百分数计,取21%碳酸锶、20%三氧化二铁20%氧化镧、34%四氧化三钴、4%二氧化硅、1%碳酸钙、0.6%氧化锌、0.2%丙烯酸树脂以及0.2%的无水乙醇、膨润土和氧化硼进行混合,投入至球磨机中进行球磨,球磨过程中使用包括质量分数比为4:3:3的直径分别为∮2、∮4、∮8mm的钢球介质,达到混合料粒径1.4-1.5μm;

48.(2)预烧,向球磨后的颗粒料中添加水,满足水与颗粒料的质量比为1:10.5,持续搅拌混合7.5min,并进行压制成型,成型坯料投入燃烧炉进行一次预烧,温度为1040-1150℃,持续燃烧14min,得到燃烧后物料;

49.(3)粉碎,将步骤2获得的燃烧物料投入粉碎机中进行机械粉碎,粉碎速率600r/min,持续8min,得到粉碎颗粒粒径满足2.9μm;

50.(4)二次研磨,对步骤3产生的颗粒混合料进行再次研磨,同时投入水和滑石粉,满足水与颗粒混合料的质量比为1:3.8,持续研磨至料浆粒度达到0.5μm;

51.(5)湿压成坯,对步骤(4)的料浆进行静置,满足含水量为36%,进行试压,试压压力条件为50mpa,外加磁场15koe,并选择合适压力进行持续湿压成坯过程,获取生坯料,生坯的密度3g/cm3;

52.(6)脱碳烧结,对步骤(5)产生的生坯料进行脱碳处理,再次进行烧结,烧结温度990-1200℃,持续2.5h;

53.(7)抛光打磨,对步骤(6)产生的烧结磁体进行打磨。

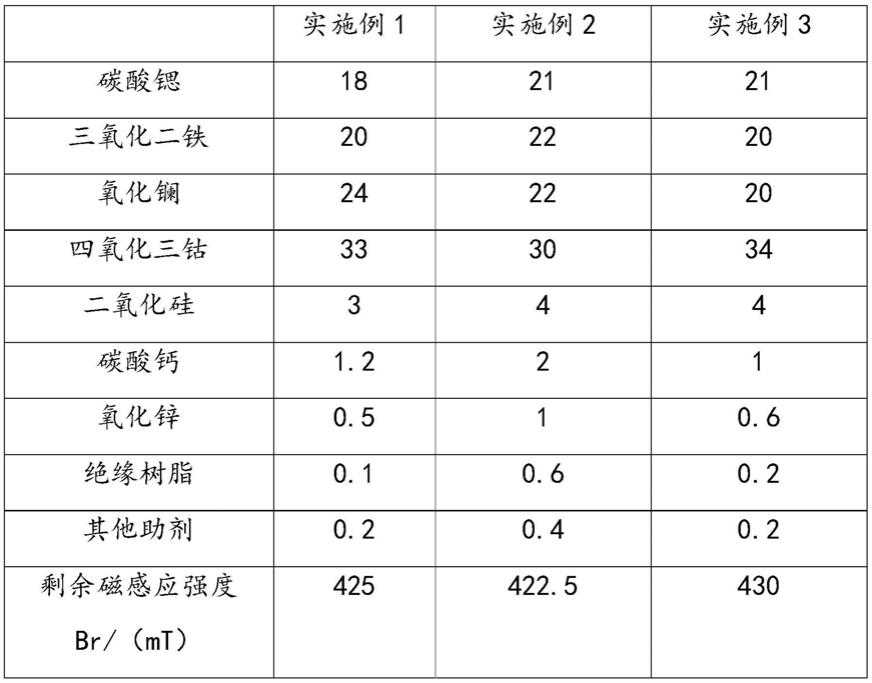

54.通过上述多个实施例的实际加工,得到如下参数:(以质量百分数计)

[0055][0056][0057]

通过实际的样品检测能够观察出,采用本发明中的制备方法和制备配方加工生产得出的铁氧体产品在磁性性能上具有优异的表现,能够满足实际加工生产的使用需求,显著改善传统工艺配方生产锶铁氧体的性能。

[0058]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。