1.本发明涉及无砟轨道技术领域,具体涉及一种纵连板式无砟轨道台后锚固结构的加固方法。

背景技术:

2.随着我国高速铁路快速发展,无砟轨道结构被广泛地应用。我国高铁板式无砟轨道分为单元和纵连两种结构类型,纵连板式无砟轨道与其他无砟轨道相比,其主要特征为路基区段轨道板和桥梁区段底座与轨道板均纵向连续铺设,轨道板板间采用精轧螺纹钢筋纵向连接、并浇筑微膨胀混凝土。轨道结构特征决定了纵连板式无砟轨道在温度变化、列车制动荷载、下部基础变形等多因素耦合作用下的纵向附加力比其他砟轨道显著增加。

3.纵连板式无砟轨道在温度力、制动力等荷载共同作用下结构内部会产生明显的纵向力,从而发生位移。在高速铁路长大桥梁纵连板式无砟轨道的桥梁两端设置摩擦板及端刺结构组成的锚固体系,严格控制台后锚固体系中端刺结构的纵向位移,可以实现底座板和轨道板跨梁缝连续铺设。

4.随着纵连板式无砟轨道服役时间的延长,会出现个别台后锚固体系与路基土体间的作用力不足以平衡温度力、制动力等荷载作用引起的纵向力的情况,在锚固结构体系传力的影响下,引起端刺、摩擦板与路基填料间的脱空、离缝,影响轨道结构的稳定性和线路的平顺性,给高速列车安全运行带来较大威胁。

5.纵连板式无砟轨道锚固结构作为保证无砟轨道稳定性和平顺性的重要结构体系,当前对于其变形控制技术尚需开展深入的研究。

6.金海元等在专利文献cn 104452502a“整治无砟轨道端刺水平变形病害的施工方法”和“无砟轨道端刺区水平位移病害整治方案研究(铁道工程学报,2017,34(10))”中,均公开了一种整治无砟轨道端刺水平变形病害的方法,所述的方法是布置观测点后在两个轨道外侧和之间的小端刺和大端刺两侧路基面上钻设注浆孔,然后安装无缝袖阀管,灌注套壳料最后注浆封孔;该方法旨在采用注浆加固技术加固路基土体来实现无砟轨道端刺水平变形病害的整治。金海元等还在专利文献cn 204325834u“整治无砟轨道端刺水平变形病害的土钉群锚结构”中,公开了注浆加固后留在注浆孔内的无缝衬阀钢管和注浆体相互配合形成土钉群锚结构,这种结构能够起到整治无砟轨道端刺水平变形病害的作用。但是,上述方法解决的问题是路基土体强度不足,而没有解决脱空的问题。

7.刘竞等在专利文献cn 111535078a“一种端刺区加固结构及施工方法”中,公开了一种端刺区加固结构及施工方法,该方法采用在主端刺下方进行盾构开挖路基土体并通过强筋相连接新浇筑钢筋混凝土结构与原主端刺,从而将原π型端刺变成倒t型端刺,起到增强主端刺锚固能力的作用,进而实现台后锚固结构加固的目的。刘竞等还在专利文献cn 111535079a“一种端刺锚力增强结构及施工方法”中,公开了一种无砟轨道的端刺锚力增强结构及施工方法,测量轨道高程和线路中线,并监测;在π型端刺的主端刺底部进行盾构出土;在盾构结构的管壁两侧和底部设有注浆孔,通过花管或袖阀管向路基ab组填料内注入

浆液,构成外围树枝状加强的盾构结构;在盾构结构的管壁顶部向上垂直打孔至主端刺中,向孔内注入胶粘剂并植强筋,连结盾构结构与主端刺;向盾构结构的空洞内浇筑有轻骨料混凝土,使加强的盾构结构与既有端刺牢固地结为一体,形成增强型端刺结构。但是,这两种方法存在问题:一是严重的改变了原结构,这对于受力状况极为复杂的台后锚固体系来说可能存在牵一发而动全身的影响;二是在运营线高速铁路台后锚固结构所在位置一般为高填方路基,出于对上部运营线路及施工工况的考虑,在该区段路基中进行横向盾构施工,目前国内无先例,操作难度极大。

技术实现要素:

8.针对现有技术中存在的上述问题,本发明提供一种纵连板式无砟轨道台后锚固结构的加固方法,旨在针对由于台后锚固体系在长期温度力、制动力等荷载作用下,摩擦板及端刺不断揉搓、挤压与之接触的基床土体而导致的基床土体逐渐松散并在摩擦板下及端刺周围产生脱空问题,提出静压注浆加固填充锚固结构与路基土体间的脱空并对松散基床土体进行挤密和渗透加固的病害综合整治方法。

9.本发明公开了一种纵连板式无砟轨道台后锚固结构的加固方法,所述的锚固结构包括摩擦板和端刺,所述的方法包括:摩擦板下加固方法和端刺周围加固方法;

10.所述的摩擦板下加固方法采用套封管静压注浆加固工艺,所述工艺的步骤包括:打注浆孔,装注浆管,注浆和在摩擦板下脱空以及摩擦板下松散土体内形成充填浆液、挤密浆液和渗透浆液;

11.所述的端刺周围加固方法采用退管袖阀管静压注浆加固工艺,所述工艺的步骤包括:打注浆孔,插设注浆管,注浆,提管,循环注浆和在端刺侧面和底部的脱空以及端刺侧面和底部松散土体内形成充填浆液、挤密浆液和渗透浆液;

12.所述摩擦板下的充填浆液、挤密浆液和渗透浆液与端刺周围的充填浆液、挤密浆液和渗透浆液连接成一体。

13.更进一步地,所述的摩擦板下加固方法包括以下步骤:

14.a.在摩擦板的上表面标记注浆孔位置,竖直向下钻孔;

15.b.在注浆孔内安装套封注浆管,注浆管通过密封套密封并将注浆管固定在摩擦板上;

16.c.使用注浆设备进行注浆;

17.d.当摩擦板高程增长超过0.2mm时停止浆液的注入;注浆管在完成注浆后予以回收;

18.e.全部摩擦板的注浆孔完成注浆加固后,采用封孔材料对注浆孔进行封堵;

19.f.浆液在摩擦板下脱空进行充填形成充填浆液,浆液在摩擦板下松散土体进行劈裂挤入形成挤密浆液,浆液在摩擦板下松散土体进行渗透形成渗透浆液;

20.g.充填浆液、挤密浆液、渗透浆液在凝结硬化后实现摩擦板下充填。

21.更进一步地,所述的步骤a中注浆孔直径为30mm

‑

200mm,打孔深度为400mm

‑

600mm,注浆孔间距不一,注浆孔沿线路纵向和横向间距均为1m

‑

6m。

22.更进一步地,所述的步骤b中注浆管的安装深度为400mm

‑

600mm,注浆管外径为20mm

‑

150mm。

23.更进一步地,所述的步骤c中注浆的压力控制在0.1

‑

1.0mpa。

24.更进一步地,所述的步骤d中单个注浆孔设计注浆的量为1000kg

‑

2000kg,当达到设计注浆的量时停止注浆。

25.更进一步地,所述的步骤e中封孔材料包括微膨胀聚合物砂浆、摩擦板同规格混凝土和聚合物快硬混凝土。

26.更进一步地,所述的端刺周围加固方法,包括以下步骤:

27.h.在摩擦板的上表面标记注浆孔位置,竖直向下钻孔;

28.i.在钻出的注浆孔内将袖阀管插入基床土体中,通过套接方式加长袖阀管;

29.j.使用注浆设备进行注浆;

30.k.端刺高程增长超过0.2mm时停止浆液的注入;

31.l.向上提升袖阀管并继续注浆,每次提升高度为0.2m

‑

1.0m;当袖阀管的出浆孔距摩擦板的底面不足1m时,采用快硬砂浆或泡沫胶封堵袖阀管与摩擦板间空隙;

32.m.重复步骤j、k和l直至端刺周围加固注浆全部完成,袖阀管予以回收;

33.n.采用封孔材料对注浆孔进行封堵;

34.o.浆液在端刺侧面脱空、底部脱空进行充填形成充填浆液,浆液在端刺侧面松散土体、底部松散土体进行劈裂挤入形成挤密浆液,浆液在端刺侧面松散土体、底部松散土体进行渗透形成渗透浆液;

35.p.充填浆液、挤密浆液、渗透浆液在凝结硬化后实现对端刺周围脱空进行充填。

36.更进一步地,所述的步骤h中注浆孔直径为30mm

‑

200mm,打孔深度为400mm

‑

600mm,注浆孔间距不一,注浆孔与端刺侧面的距离为50mm

‑

400mm。

37.更进一步地,所述的步骤i中注浆管外径为20mm

‑

150mm,所述袖阀管的出浆孔比端刺的底端深0.2m

‑

1m。

38.更进一步地,所述的步骤j中注浆的压力控制在0.1

‑

1.0mpa。

39.更进一步地,所述的步骤k中单个注浆孔设计注浆的量为1000kg

‑

2000kg,当达到设计注浆的量时停止注浆。

40.更进一步地,所述的步骤n中封孔材料包括微膨胀聚合物砂浆、摩擦板同规格混凝土和聚合物快硬混凝土。

41.更进一步地,所述的浆液是以水泥为基体的粒子浆体。

42.更进一步地,所述的浆液是以水泥为基体的粒径小、流变性好、凝结硬化快、结石强度高的大流态高渗透活性粒子浆体。

43.具体地,摩擦板下加固方法,包括以下步骤:

44.a.在摩擦板的上表面标记注浆孔位置,采用钢筋探测仪探测摩擦板上层纵横向钢筋并适当调整注浆孔的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板,注浆孔孔径为30mm

‑

200mm,注浆孔间距不一,注浆孔沿线路纵向和横向间距均为1m

‑

6m。

45.b.在注浆孔内安装套封注浆管,注浆管通过密封套密封并将注浆管固定在摩擦板上;密封套通过压缩空气、高压水实现膨胀与收缩,也可以通过橡胶馕/套实现压紧膨胀与放松收缩,从而实现注浆管与摩擦板上注浆孔孔壁的密封与固定。

46.c.调试好注浆设备,浆液性能测试满足要求后进行注浆,注浆压力控制在0.1

‑

1.0mpa,并实时监测摩擦板高程变化。

47.d.当监测发现摩擦板高程增长超过0.2mm时停止浆液的注入;当达到设计最大注浆压力或者注浆量时完成该注浆孔的注浆,注浆管在完成注浆后予以回收。

48.e.全部摩擦板的注浆孔完成注浆加固后,采用封孔材料对注浆孔进行封堵;其中封孔材料包括微膨胀聚合物砂浆、摩擦板同规格混凝土和聚合物快硬混凝土。

49.f.注入摩擦板下的浆液在注浆压力作用下去向有三;一是对摩擦板下脱空51进行充填形成充填浆液,二是对摩擦板下松散土体进行劈裂挤入形成挤密浆液,三是对摩擦板下松散土体进行渗透形成渗透浆液。

50.g.注入摩擦板下的三部分浆液(充填浆液、挤密浆液、渗透浆液)在凝结硬化后便可实现摩擦板下充填、有效改善路基土体的力学性能、并增强路基土体与摩擦板的粘结性能的目标。

51.具体地,端刺周围加固方法,包括以下步骤:

52.h.在摩擦板的上表面标记注浆孔位置,采用钢筋探测仪探测摩擦板上层纵横向钢筋并适当调整注浆孔的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板,注浆孔孔径为30mm

‑

200mm,注浆孔间距不一,注浆孔与端刺侧面的距离为50mm

‑

400mm。

53.i.在钻出的注浆孔内通过锤击方式将袖阀管插入基床土体中,通过套接方式加长袖阀管至设计深度;注浆管外径为20mm

‑

150mm,且小于注浆孔孔径;袖阀管的出浆孔位于袖阀管的接近于底端位置。

54.j.调试好注浆设备,浆液性能测试满足要求后进行注浆,注浆压力控制在0.1

‑

1.0mpa,并实时监测端刺高程变化。

55.k.当监测发现端刺高程增长超过0.2mm时停止浆液的注入;当达到设计最大注浆压力或者注浆量时完成该注浆孔的注浆。

56.l.向上提升袖阀管并继续注浆,每次提升高度为0.2m

‑

1.0m;当袖阀管的出浆孔距摩擦板的底面不足1m时,为防止冒浆,采用快硬砂浆或泡沫胶封堵袖阀管与摩擦板间空隙。

57.m.重复步骤j、k和l直至端刺周围加固注浆全部完成,袖阀管予以回收。

58.n.采用封孔材料对注浆孔进行封堵;其中封孔材料包括微膨胀聚合物砂浆、摩擦板同规格混凝土和聚合物快硬混凝土。

59.o.注入端刺周围的浆液在注浆压力作用下去向有三;一是对端刺侧面脱空、底部脱空进行充填形成充填浆液,二是对端刺侧面松散土体、底部松散土体进行劈裂挤入形成挤密浆液,三是对端刺侧面松散土体、底部松散土体进行渗透形成渗透浆液。

60.p.注入端刺周围的三部分浆液(充填浆液、挤密浆液、渗透浆液)在凝结硬化后便可实现对端刺周围脱空进行充填、有效改善路基土体的力学性能、并增强路基土体与端刺的粘结性能的目标。

61.摩擦板下的充填浆液、挤密浆液和渗透浆液与端刺周围的充填浆液、挤密浆液和渗透浆液连接成一体,浆液在凝结硬化后便可实现对纵连板式无砟轨道台后锚固结构的加固、有效改善路基土体的力学性能、并增强路基土体与纵连板式无砟轨道台后锚固结构的粘结性能的目标。

62.与现有技术相比,本发明公开的一种纵连板式无砟轨道台后锚固结构的加固方法可在最大限度降低对既有结构体系的影响下,有效恢复台后锚固结构的稳定性能,提升纵连板式无砟轨道的服役性能,且所述方法相关工艺成熟、工程量小、施工快捷,可在营业线

天窗时间内实施。

附图说明

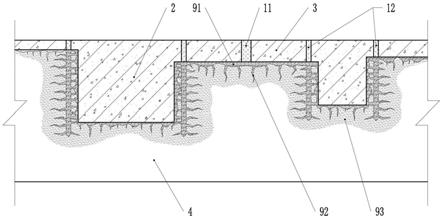

63.图1为本发明一种实施例公开的摩擦板下及端刺周围脱空及松散土体示意图;

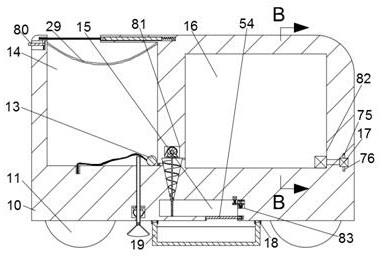

64.图2为本发明一种实施例公开的注浆孔布置平面示意图;

65.图3为本发明一种实施例公开的摩擦板下注浆加固打孔装管示意图;

66.图4为本发明一种实施例公开的摩擦板下加固完成示意图;

67.图5为本发明一种实施例公开的端刺周围注浆加固打孔装管示意图;

68.图6为本发明一种实施例公开的端刺底部加固完成示意图;

69.图7为本发明一种实施例公开的端刺侧面提管注浆示意图;

70.图8为本发明一种实施例公开的端刺周围加固完成示意图;

71.图9为本发明一种实施例公开的台后锚固结构加固完成示意图。

72.图中:

73.2端刺;3摩擦板;4路基土体;51摩擦板下脱空;52端刺侧面脱空;53端刺底部脱空;61摩擦板下松散土体;62端刺底部松散土体;63端刺侧面松散土体;71摩擦板下加固注浆孔;72端刺周围加固注浆孔;81注浆管;811密封套;82袖阀管;821袖阀管出浆口;9注入的浆液;91充填浆液;92挤密浆液;93渗透浆液;11摩擦板下加固用注浆孔封孔材料;12端刺周围加固用注浆孔封孔材料。

具体实施方式

74.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

75.下面结合附图对本发明做进一步的详细描述:

76.本发明提供了一种纵连板式无砟轨道台后锚固结构的加固方法,包括摩擦板下加固方法和端刺周围加固方法两部分。

77.如图1所示,台后锚固结构包括摩擦板3和端刺2,摩擦板3与路基土体4之间存在摩擦板下脱空51和摩擦板下松散土体61,端刺2与路基土体4之间存在端刺侧面脱空52、端刺底部脱空53、端刺底部松散土体62和端刺侧面松散土体63。

78.如图2

‑

4所示,摩擦板3下加固方法,包括钻孔、装注浆管和注浆,具体为以下步骤:

79.a.在摩擦板3的上表面标记注浆孔71位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔71的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔71孔径为30mm

‑

200mm,注浆孔71间距不一,注浆孔71沿线路纵向和横向间距均为1m

‑

6m。

80.b.在注浆孔71内安装套封注浆管81,注浆管81通过密封套811密封并将注浆管81固定在摩擦板3上;密封套811通过压缩空气、高压水实现膨胀与收缩,也可以通过橡胶馕/套实现压紧膨胀与放松收缩,从而实现注浆管81与摩擦板3上注浆孔71孔壁的密封与固定。

81.c.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.1

‑

1.0mpa,并实时监测摩擦板3高程变化。

82.d.当监测发现摩擦板3高程增长超过0.2mm时停止浆液9的注入;当达到设计最大注浆压力或者注浆量时完成该注浆孔的注浆,注浆管81在完成注浆后予以回收。

83.e.全部摩擦板3的注浆孔71完成注浆加固后,采用封孔材料11对注浆孔71进行封堵;其中封孔材料11包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

84.f.注入摩擦板3下的浆液9在注浆压力作用下去向有三;一是对摩擦板3下脱空51进行充填形成充填浆液91,二是对摩擦板3下松散土体61进行劈裂挤入形成挤密浆液92,三是对摩擦板3下松散土体61进行渗透形成渗透浆液93。

85.g.注入摩擦板3下的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现摩擦板3下充填、有效改善路基土体4的力学性能、并增强路基土体4与摩擦板3的粘结性能的目标。

86.如图5

‑

8所示,端刺2周围加固方法,包括钻孔、插设注浆管、注浆、提管、循环注浆,具体为以下步骤:

87.h.在摩擦板3的上表面标记注浆孔72位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔72的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔72孔径为30mm

‑

200mm,注浆孔72间距不一,注浆孔72与端刺2侧面的距离为50mm

‑

400mm。

88.i.在钻出的注浆孔72内通过锤击方式将袖阀管82插入基床土体4中,通过套接方式加长袖阀管82至出浆孔821比端刺2的底端深0.2m

‑

1m;注浆管外径为20mm

‑

150mm,且小于注浆孔72孔径;袖阀管82的出浆孔821位于袖阀管82的接近于底端位置。

89.j.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.1

‑

1.0mpa,并实时监测端刺2高程变化。

90.k.当监测发现端刺2高程增长超过0.2mm时停止浆液9的注入;当达到设计最大注浆压力或者注浆量时完成该注浆孔的注浆。

91.l.向上提升袖阀管82并继续注浆,每次提升高度为0.2m

‑

1.0m;当袖阀管82的出浆孔821距摩擦板3的底面不足1m时,为防止冒浆,采用快硬砂浆或泡沫胶封堵袖阀管82与摩擦板3间空隙。

92.m.重复步骤j、k和l直至端刺2周围加固注浆全部完成,袖阀管予以回收。

93.n.采用封孔材料12对注浆孔72进行封堵;其中封孔材料12包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

94.o.注入端刺2周围的浆液9在注浆压力作用下去向有三;一是对端刺2侧面脱空52、底部脱空53进行充填形成充填浆液91,二是对端刺2侧面局松散土体63、底部松散土体62进行劈裂挤入形成挤密浆液92,三是对端刺2侧面松散土体63、底部松散土体62进行渗透形成渗透浆液93。

95.p.注入端刺2周围的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现对端刺2周围脱空进行充填、有效改善路基土体4的力学性能、并增强路基土体4与端刺2的粘结性能的目标。

96.如图9所示,摩擦板3下的充填浆液91、挤密浆液92和渗透浆液93与端刺2周围的充填浆液91、挤密浆液92和渗透浆液93连接成一体,浆液在凝结硬化后便可实现对纵连板式无砟轨道台后锚固结构的加固、有效改善路基土体4的力学性能、并增强路基土体4与纵连板式无砟轨道台后锚固结构的粘结性能的目标。

97.实施例一、

98.摩擦板3下加固方法:

99.a.在摩擦板3的上表面标记注浆孔71位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔71的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔71孔径为100mm,注浆孔71间距不一,注浆孔71沿线路纵向和横向间距均为2m。

100.b.在注浆孔71内安装套封注浆管81,注浆管81通过密封套811密封并将注浆管81固定在摩擦板3上;密封套811通过压缩空气、高压水实现膨胀与收缩,也可以通过橡胶馕/套实现压紧膨胀与放松收缩,从而实现注浆管81与摩擦板3上注浆孔71孔壁的密封与固定。

101.c.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.6mpa,并实时监测摩擦板3高程变化。

102.d.当监测发现摩擦板3高程增长超过0.2mm时停止浆液9的注入;当注浆的量达到1900kg时完成该注浆孔的注浆,注浆管81在完成注浆后予以回收。

103.e.全部摩擦板3的注浆孔71完成注浆加固后,采用封孔材料11对注浆孔71进行封堵;其中封孔材料11包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

104.f.注入摩擦板3下的浆液9在注浆压力作用下去向有三;一是对摩擦板3下脱空51进行充填形成充填浆液91,二是对摩擦板3下松散土体61进行劈裂挤入形成挤密浆液92,三是对摩擦板3下松散土体61进行渗透形成渗透浆液93。

105.g.注入摩擦板3下的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现摩擦板3下充填、有效改善路基土体4的力学性能、并增强路基土体4与摩擦板3的粘结性能的目标。

106.端刺2周围加固方法:

107.h.在摩擦板3的上表面标记注浆孔72位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔72的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔72孔径为100mm,注浆孔72间距不一,注浆孔72与端刺2侧面的距离为100mm。

108.i.在钻出的注浆孔72内通过锤击方式将袖阀管82插入基床土体4中,通过套接方式加长袖阀管82至出浆孔821比端刺2的底端深0.6m;注浆管外径为100mm;袖阀管82的出浆孔821位于袖阀管82的接近于底端位置。

109.j.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.6mpa,并实时监测端刺2高程变化。

110.k.当监测发现端刺2高程增长超过0.2mm时停止浆液9的注入;当注浆的量达到1500kg时完成该注浆孔的注浆。

111.l.向上提升袖阀管82并继续注浆,每次提升高度为0.5m;当袖阀管82的出浆孔821距摩擦板3的底面不足1m时,为防止冒浆,采用快硬砂浆或泡沫胶封堵袖阀管82与摩擦板3间空隙。

112.m.重复步骤j、k和l直至端刺2周围加固注浆全部完成,袖阀管予以回收。

113.n.采用封孔材料12对注浆孔72进行封堵;其中封孔材料12包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

114.o.注入端刺2周围的浆液9在注浆压力作用下去向有三;一是对端刺2侧面脱空52、底部脱空53进行充填形成充填浆液91,二是对端刺2侧面松散土体63、底部松散土体62进行

劈裂挤入形成挤密浆液92,三是对端刺2侧面松散土体63、底部松散土体62进行渗透形成渗透浆液93。

115.p.注入端刺2周围的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现对端刺2周围脱空进行充填、有效改善路基土体4的力学性能、并增强路基土体4与端刺2的粘结性能的目标。

116.摩擦板3下的充填浆液91、挤密浆液92和渗透浆液93与端刺2周围的充填浆液91、挤密浆液92和渗透浆液93连接成一体,浆液在凝结硬化后便可实现对纵连板式无砟轨道台后锚固结构的加固、有效改善路基土体4的力学性能、并增强路基土体4与纵连板式无砟轨道台后锚固结构的粘结性能的目标。

117.实施例二、

118.摩擦板3下加固方法:

119.a.在摩擦板3的上表面标记注浆孔71位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔71的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔71孔径为80mm,注浆孔71间距不一,注浆孔71沿线路纵向和横向间距均为3m。

120.b.在注浆孔71内安装套封注浆管81,注浆管81通过密封套811密封并将注浆管81固定在摩擦板3上;密封套811通过压缩空气、高压水实现膨胀与收缩,也可以通过橡胶馕/套实现压紧膨胀与放松收缩,从而实现注浆管81与摩擦板3上注浆孔71孔壁的密封与固定。

121.c.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.5mpa,并实时监测摩擦板3高程变化。

122.d.当监测发现摩擦板3高程增长超过0.2mm时停止浆液9的注入;当注浆的量达到1800kg时完成该注浆孔的注浆,注浆管81在完成注浆后予以回收。

123.e.全部摩擦板3的注浆孔71完成注浆加固后,采用封孔材料11对注浆孔71进行封堵;其中封孔材料11包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

124.f.注入摩擦板3下的浆液9在注浆压力作用下去向有三;一是对摩擦板3下脱空51进行充填形成充填浆液91,二是对摩擦板3下松散土体61进行劈裂挤入形成挤密浆液92,三是对摩擦板3下松散土体61进行渗透形成渗透浆液93。

125.g.注入摩擦板3下的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现摩擦板3下充填、有效改善路基土体4的力学性能、并增强路基土体4与摩擦板3的粘结性能的目标。

126.端刺2周围加固方法:

127.h.在摩擦板3的上表面标记注浆孔72位置,采用钢筋探测仪探测摩擦板3上层纵横向钢筋并适当调整注浆孔72的位置以尽量避开钢筋;竖直向下钻孔并穿透摩擦板3,注浆孔72孔径为80mm,注浆孔72间距不一,注浆孔72与端刺2侧面的距离为200mm。

128.i.在钻出的注浆孔72内通过锤击方式将袖阀管82插入基床土体4中,通过套接方式加长袖阀管82至出浆孔821比端刺2的底端深0.4m;注浆管外径为80mm;袖阀管82的出浆孔821位于袖阀管82的接近于底端位置。

129.j.调试好注浆设备,浆液9性能测试满足要求后进行注浆,注浆压力控制在0.5mpa,并实时监测端刺2高程变化。

130.k.当监测发现端刺2高程增长超过0.2mm时停止浆液9的注入;当注浆的量达到

1200kg时完成该注浆孔的注浆。

131.l.向上提升袖阀管82并继续注浆,每次提升高度为0.5m;当袖阀管82的出浆孔821距摩擦板3的底面不足1m时,为防止冒浆,采用快硬砂浆或泡沫胶封堵袖阀管82与摩擦板3间空隙。

132.m.重复步骤j、k和l直至端刺2周围加固注浆全部完成,袖阀管予以回收。

133.n.采用封孔材料12对注浆孔72进行封堵;其中封孔材料12包括微膨胀聚合物砂浆、摩擦板3同规格混凝土和聚合物快硬混凝土。

134.o.注入端刺2周围的浆液9在注浆压力作用下去向有三;一是对端刺2侧面脱空52、底部脱空53进行充填形成充填浆液91,二是对端刺2侧面松散土体63、底部松散土体62进行劈裂挤入形成挤密浆液92,三是对端刺2侧面松散土体63、底部松散土体62进行渗透形成渗透浆液93。

135.p.注入端刺2周围的三部分浆液(充填浆液91、挤密浆液92、渗透浆液93)在凝结硬化后便可实现对端刺2周围脱空进行充填、有效改善路基土体4的力学性能、并增强路基土体4与端刺2的粘结性能的目标。

136.摩擦板3下的充填浆液91、挤密浆液92和渗透浆液93与端刺2周围的充填浆液91、挤密浆液92和渗透浆液93连接成一体,浆液在凝结硬化后便可实现对纵连板式无砟轨道台后锚固结构的加固、有效改善路基土体4的力学性能、并增强路基土体4与纵连板式无砟轨道台后锚固结构的粘结性能的目标。

137.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。