1.本实用新型涉及加药装置相关技术领域,具体是指一种集投料、溶解、加药、尾气处理于一体的变频式全自动加药装置。

背景技术:

2.目前用于污水处理、污染土壤修复的加药装置自动化程度较低,主要以人工加药为主。然而,人工加药流程复杂,需要专人定时加药,浪费人力;并且人工加药时,药量不能精确控制,造成处理效果不稳定,药剂的浪费量大,加之一些药剂在配制过程中容易产生有害废气,严重危害操作人员及周边人群的身体健康。因此,提供一种集投料、溶解、加药、尾气处理于一体的自动化加药装置则是本领域所急需研究的课题。

技术实现要素:

3.本实用新型的目的在于解决上述问题,提供一种集投料、溶解、加药、尾气处理于一体的变频式全自动加药装置。

4.本实用新型的目的通过下述技术方案实现:一种变频式全自动加药装置,包括罐体,所述罐体上设置有加药机构、尾气处理装置、搅拌机构以及控制器,所述加药机构、尾气处理装置以及搅拌机构均与控制器电连接;所述搅拌机构包括下端伸入到罐体内部的驱动部件,安装于驱动部件上的安装套,设置在安装套上的混料板;所述混料板上设置有若干个贯穿混料板的过液孔,其边缘设置有若干块与罐体的内壁相接触的刮板;所述驱动部件能带动安装套旋转及上下移动。

5.所述搅拌机构还包括周向设置在安装套上的若干根搅拌杆,设置在所述搅拌杆上的搅拌叶片。

6.所述驱动部件包括安装在罐体顶部的滑轨,安装在滑轨上的滑块,设置在滑轨上且伸缩端与滑块连接的气缸,安装在滑块上的搅拌电机,上端与搅拌电机的主轴连接、下端伸入到罐体内的转轴;所述安装套安装于转轴上,所述搅拌电机和气缸均与控制器连接。

7.所述加药机构包括安装于罐体上的储药箱和漏斗,连接储药箱和漏斗的连接管,设置在连接管内部的输送螺杆,以及与输送螺杆连接的输送电机;所述输送电机与控制器电连接。

8.所述罐体的外侧设置有夹套,所述夹套与罐体的外壁之间形成加热腔,所述加热腔内设置有加热丝;所述加热丝与控制器电连接。

9.所述罐体的上端设置有进水管,其下端设置有排液管;所述进水管和排液管上均设置有与控制器电连接的电磁阀。

10.所述进水管上设置有流量计。

11.所述罐体内部设置有上液位计和下液位计,所述下液位计位于上液位计的下方;所述上液位计和下液位计均与控制器电连接。

12.所述罐体底部设置有温度传感器,所述温度传感器与控制器电连接。

13.本实用新型与现有技术相比,具有以下优点及有益效果:

14.(1)本实用新型实现了投药、溶药、加药和尾气处理的自动化一体式控制,方便控制添加药剂量,节约了人力,减少了药剂的浪费,提高了处理效果,占地面积小。

15.(2)本实用新型的罐体上连接有尾气处理装置,通过尾气处理装置可对配药过程中产生的废气进行处理,避免影响操作人员及周边人群的身体健康。

16.(3)本实用新型的驱动部件能够驱动混料板和搅拌叶片旋转,搅拌叶片旋转时能很好的搅拌罐体内的液体,使药剂混合均匀;混料板旋转时,其上的刮板不停的剐蹭罐体内壁,从而将粘附在罐体内壁的药剂刮落,使药剂得到充分利用。另外,混料板和搅拌叶片能上下移动,当混料板上下移动时,罐内的液体不停的穿过混料板上的过液孔,进一步的搅拌罐内液体,使药剂更快速的溶解。

附图说明

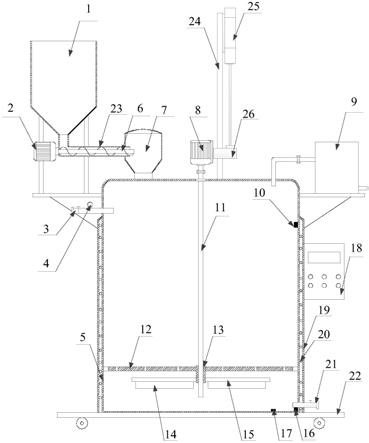

17.图1为本实用新型的剖视图。

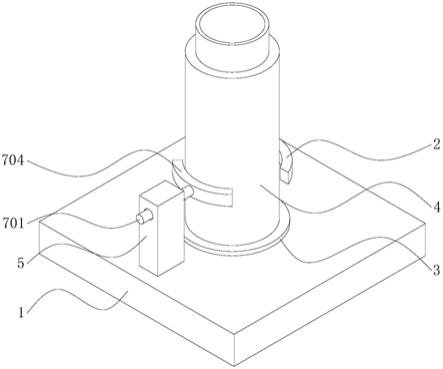

18.图2为本实用新型的混料板的结构图。

19.上述附图中的附图标记为:1—储药箱,2—输送电机,3—进水管,4—流量计,5—罐体,6—输送螺杆,7—漏斗,8—搅拌电机,9—尾气处理装置,10—上液位计,11—转轴,12—混料板,121—过液孔,122—刮板,13—安装套,14—搅拌叶片,15—搅拌杆,16—下液位计,17—温度传感器,18—控制器,19—夹套,20—加热丝,21—排液管,22—底座,23—连接管,24—滑轨,25—气缸,26—滑块。

具体实施方式

20.下面结合实施例对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

21.实施例1

22.如图1、2所示,本实用新型的变频式全自动加药装置,其包括罐体5;该罐体5上设置有加药机构、尾气处理装置9、搅拌机构以及控制器18,所述加药机构、尾气处理装置9以及搅拌机构均与控制器18电连接,由控制器18进行控制。控制器18可采用plc控制器,其并非本技术的发明点所在,因此其结构不做赘述。

23.该罐体5的上端设置有用于给罐体5进行补水的进水管3,其下端设置有用于排放药剂溶液的排液管21。为了更好的控制补水量和排液量,进水管3上设置有与控制器18电连接的流量计4,并且进水管3和排液管21上均设置有与控制器18电连接的电磁阀。补水量信息实时发送给控制器18,当补水量达到设置值时,则控制进水管3上的电磁阀关闭,达到自动补水。

24.所述加药机构用于向罐体5内加入药剂,其包括安装于罐体5上的储药箱1和漏斗7,连接储药箱1和漏斗7的连接管23,设置在连接管23内部的输送螺杆6,以及与输送螺杆6连接的输送电机2;所述输送电机2与控制器18电连接。具体的,该连接管23连接储药箱1的出口,输送螺杆6的一端伸出连接管23后与输送电机2的主轴连接。当输送电机2驱动输送螺杆6旋转时,落入到连接管23内的药剂则被输送螺杆6输送到漏斗7内,并经漏斗7后落入到罐体5内;使用时可通过控制输送电机2的工作时间来控制加入的药剂量。

25.所述搅拌机构包括滑轨24、滑块26、气缸25、搅拌电机8、转轴11、安装套13、混料板12。安装时,滑轨24安装在罐体5的顶部,滑块26安装在滑轨24上,并且能够沿滑轨24上下滑动;气缸25设置在滑轨24上,并且其伸缩端与滑块26连接,当气缸25伸缩时可以带动滑块26上下移动;搅拌电机8则安装在滑块26上,转轴11的上端与搅拌电机8的主轴连接、下端伸入到罐体5内;安装套13固定安装于转轴11上,混料板12则固定安装于安装套13上;搅拌电机8和气缸25均与控制器18电连接。通过上述结构,当气缸25带动滑块26上下移动时,搅拌电机8、转轴11、安装套13以及混料板12也跟随上下移动;搅拌电机8则能够带动转轴11旋转,进而使混料板12旋转。通过带动混料板12旋转和上下移动,即可对罐体5内的液体进行搅拌。为了提高密封性能,该转轴11与罐体5的交接处可设置密封垫。

26.如图2所示,该混料板12上设置有若干个贯穿混料板12的过液孔121,其边缘设置有若干块与罐体5的内壁相接触的刮板122。当混料板12上下移动时,罐体5内的液体反复的穿过过液孔121,液体不断被搅动,使药剂更快速的溶解;设置过液孔121还能确保混料板12能够实现上下移动。同时,当混料板12旋转时,其上的刮板122不停的剐蹭罐体5的内壁,从而将粘附在罐体5内壁的药剂刮落,使药剂得到充分利用。

27.作为另一种优选方案,如图1所示,所述安装套13的周向还设置有若干根搅拌杆15,每根搅拌杆15上均设置有搅拌叶片14。当转轴11旋转时可带动搅拌杆15旋转,进一步的搅拌液体。

28.尾气处理装置9用于对配制过程中产生的废气进行过滤处理,其废气收集口与罐体5连通,产生的废气收集到尾气处理装置9进行处理后再排放。该尾气处理装置9可采用传统的技术,其可根据废气内所含的有害物质进行选择。罐体5上可设置检修口(图中未示出),方便检修。

29.使用时,进水管3与外部的供水泵连接,排液管21则与外部的排水泵连接。关闭排液管21上的电磁阀,再打开进水管3上的电磁阀,通过进水管3向罐体5内加入水。水加到设定值后,控制进水管3上的电磁阀关闭,启动输送电机2,将药剂送入罐体5内,药量足够后停止输送电机2。控制搅拌电机8工作,使混料板12和搅拌叶片14旋转,对罐体5内的液体进行搅拌,并刮掉粘附在罐体5内壁上的药剂,使药剂充分溶解。同时控制气缸25反复的伸缩,使混料板12和搅拌叶片14不停的上下移动,提高搅拌效果。打开排液管21上的电磁阀即可将配制好的溶液排出。另外,罐体5可至于底座22上,底座22设置有万向轮,方便移动。

30.实施例2

31.本实施例在实施例1的基础上,其罐体5的外侧设置有夹套19,所述夹套19与罐体5的外壁之间形成加热腔,所述加热腔内设置有加热丝20;所述加热丝20与控制器18电连接。另外,罐体5底部设置有温度传感器17,所述温度传感器17与控制器18电连接。使用时,加热腔内可通入加热介质,加热丝20可对加热介质进行加热,进而加热罐体5内的液体,通过提高液体的温度,使药剂能够更快速的溶解。温度传感器17能够检测罐体内的液体温度,以便更好的控制液体的温度。

32.实施例3

33.本实施例在实施例1的基础上,其罐体5内部设置有上液位计10和下液位计16,所述下液位计16位于上液位计10的下方;所述上液位计10和下液位计16均与控制器18电连接。上液位计10的位置为加水量的上限值,当罐体5内的液位达到上液位计10的位置时,则

停止加水。下液位计16靠近罐体5的底部,当液位低于下液位计16时,则说明罐体内的液体基本排空,可进行第二轮的溶液配制。

34.如上所述,便可很好的实现本实用新型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。