1.本实用新型涉及塑料生产领域,具体涉及一种纤维材料自动切割装置。

背景技术:

2.在某些聚氨酯高压注射发泡成型的应用场景内,需要添加纤维材料以改善聚氨酯材料成型后的物理化学性能。对于纤维材料的传统切割方法需要人工操作,不仅浪费人力,而且效率低下,难以满足聚氨酯高压发泡时稳定供给短纤维材料进行混合的需求。因此,亟需设计一种适用于聚氨酯发泡领域的纤维材料自动切割装置。

技术实现要素:

3.本实用新型提供一种纤维材料自动切割装置,以解决现有技术中在发泡领域添加短纤维材料自动化程度低、耗费人力的问题,实现自动对纤维材料进行切割、便于稳定输出纤维段的目的。

4.本实用新型通过下述技术方案实现:

5.一种纤维材料自动切割装置,包括主动轮、压紧轮、与主动轮接触的切割轮、用于驱动主动轮转动的驱动机构,所述切割轮表面设置若干环形均布的割刀,所述压紧轮用于将待切割的纤维材料压紧在主动轮表面。

6.针对现有技术中在发泡领域添加短纤维材料自动化程度低、耗费人力的问题,本实用新型提出一种纤维材料自动切割装置,本装置由驱动机构为主动轮提供动力、驱动主动轮进行转动。切割轮与主动轮接触,主动轮转动过程中通过摩擦力带动切割轮进行转动,转动过程中由切割轮表面的割刀对纤维材料进行切割。由于添加至发泡领域的纤维材料都是较细的材质,为了保证对其进行稳定切割,本技术设置压紧轮,通过压紧轮将待切割的纤维材料压紧在主动轮表面以增大摩擦力,确保主动轮转动时带动纤维材料进行运动,进而保证纤维材料在张紧状态下与割刀接触,确保稳定切割。若干割刀环形均布在切割轮的外圆周表面,通过设置不同间距的割刀,即可调整切割的纤维段的长度;通过控制主动轮的转速,即可控制对纤维材料的切割频率,进而控制出料速度。本技术中的纤维材料包括但不限于玻纤。

7.进一步的,所述驱动机构与主动轮通过传动箱传动。传动箱可通过任意现有传动机构将驱动机构的输出动力传递至主动轮,其具体传动方式在此不做限定。

8.进一步的,所述压紧轮、切割轮均转动连接在传动箱上。本方案中传动箱还为压紧轮、切割轮提供安装工位,提高了本技术的整体性。

9.进一步的,所述切割轮包括切割部、位于切割部轴向两端的凸出部,所述凸出部与切割部同轴,且凸出部的外径大于切割部的外径;所述割刀设置在切割部上,且割刀沿切割轮径向的高度,小于凸出部与切割部的半径差。本方案中,切割轮轴向两端为凸出部,两个凸出部之间的区域为切割部,凸出部的外径大于切割部的外径,因此切割部相对于凸出部向内凹陷,便于设置割刀。割刀沿切割轮径向的高度,小于凸出部与切割部的半径差,因此

割刀始终低于凸出部的高度,避免割刀与主动轮接触相互磨损。

10.进一步的,所述割刀的两端分别与两侧的切割部接触,以确保对纤维材料的充分切割。

11.进一步的,所述凸出部与主动轮接触。两侧的凸出部与主动轮接触,能够避免中间的切割部与主动轮直接接触,又能够保证绕主动轮的纤维材料与切割部内的割刀充分接触。

12.进一步的,所述割刀的长度方向平行于切割轮轴线。

13.进一步的,还包括用于将纤维材料引导至主动轮上的引导机构。

14.进一步的,所述引导机构呈空心筒状,且其通径从一端至另一端逐渐减小。空心筒状的引导机构便于单股纤维丝从中穿过,其通径从一端至另一端逐渐减小,逐渐将纤维材料引导至所需位置与主动轮进行接触,再被压紧轮压紧在主动轮表面。

15.进一步的,还包括用于安装若干引导机构的安装架。安装架可为多个引导机构提供安装工位,进而实现同时对多股纤维丝进行切割的目的。

16.本实用新型与现有技术相比,具有如下的优点和有益效果:

17.1、本实用新型一种纤维材料自动切割装置,解决了现有技术中在发泡领域添加短纤维材料自动化程度低、耗费人力的问题,实现自动对纤维材料进行切割、便于稳定输出纤维段的目的。

18.2、本实用新型一种纤维材料自动切割装置,对切割轮进行了专门设计,便于与主动轮充分配合实现对纤维的有效切割。

19.3、本实用新型一种纤维材料自动切割装置,通过设置不同间距的割刀,即可调整切割的纤维段的长度;通过控制主动轮的转速,即可控制对纤维材料的切割频率,进而控制出料速度。

附图说明

20.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

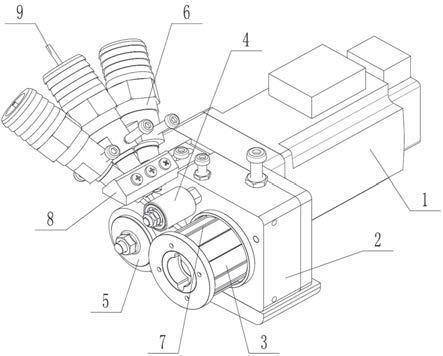

21.图1为本实用新型具体实施例的结构示意图;

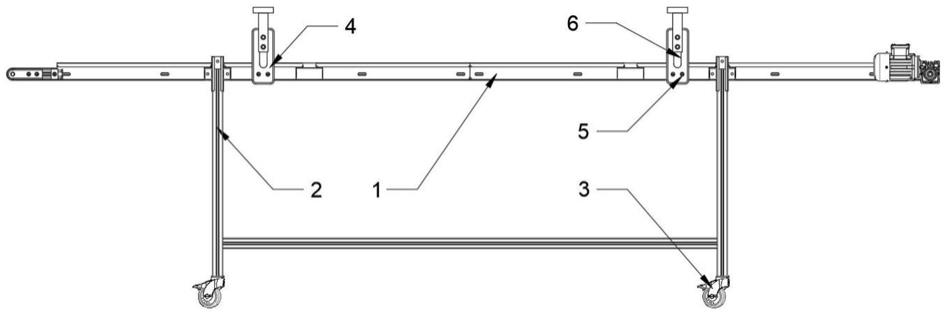

22.图2为本实用新型具体实施例的主视图;

23.图3为本实用新型具体实施例中切割轮的结构示意图。

24.附图中标记及对应的零部件名称:

[0025]1‑

驱动机构,2

‑

传动箱,3

‑

切割轮,301

‑

切割部,302

‑

凸出部,4

‑

压紧轮,5

‑

主动轮,6

‑

引导机构,7

‑

割刀,8

‑

安装架,9

‑

纤维丝。

具体实施方式

[0026]

为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。在本技术的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“高”、“低”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不

是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

[0027]

实施例1:

[0028]

如图1与图2所示的一种纤维材料自动切割装置,包括主动轮5、压紧轮4、与主动轮5接触的切割轮3、用于驱动主动轮5转动的驱动机构1,所述切割轮3表面设置若干环形均布的割刀7,所述压紧轮4用于将待切割的纤维材料压紧在主动轮5表面。所述驱动机构1与主动轮5通过传动箱2传动。所述压紧轮4、切割轮3均转动连接在传动箱2上。

[0029]

优选的,所述割刀7的长度方向平行于切割轮3轴线。

[0030]

优选的,还包括将纤维材料引导至主动轮5上的引导机构6。所述引导机构6呈空心筒状,且其通径从一端至另一端逐渐减小。

[0031]

优选的,本实施例中压紧轮4与主动轮5外切或两者之间具有微米级或毫米级的间隙。

[0032]

优选的,还包括用于安装若干引导机构6的安装架8。安装架8固定在传动箱2上。

[0033]

本实施例工作时,由引导机构6将纤维丝9引导至主动轮5上,将纤维丝9绕过主动轮5,纤维丝首先被压紧轮4压紧在主动轮上,再通过主动轮5与切割轮3的交汇处,驱动机构1通过传动箱2驱动主动轮5转动(图2中顺时针方向转动),主动轮5带动切割轮3进行转动,由切割轮3上均匀分布的割刀7将纤维丝9切成小段掉落。

[0034]

实施例2:

[0035]

一种纤维材料自动切割装置,在实施例1的基础上,切割轮3如图3所示,包括切割部301、位于切割部301轴向两端的凸出部302,所述凸出部302与切割部301同轴,且凸出部302的外径大于切割部301的外径;所述割刀7设置在切割部301上,且割刀7沿切割轮3径向的高度,小于凸出部302与切割部301的半径差。

[0036]

优选的,所述割刀7的两端分别与两侧的切割部301接触。所述凸出部302与主动轮5接触。

[0037]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

[0038]

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其它变体,意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。此外,在本文中使用的术语“连接”在不进行特别说明的情况下,可以是直接相连,也可以是经由其他部件间接相连。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。