一种复合组装式安全网

‑

圆棒弯曲成型模具

技术领域

1.本实用新型涉及安全网

‑

圆棒加工技术领域,尤其涉及一种复合组装式安全网

‑

圆棒弯曲成型模具。

背景技术:

2.折弯成型模具一直沿用普通的u型折弯模具结构,这种模具结构虽然在一定程度上能够满足该类零件的成型要求,但由于工序繁多,半成品周转次数多,零件的磕、碰、划伤现象严重。随着对零件的外观及该零件与其它零件之间的配合精度要求的日益提高,这种模具结构的不足之处显现得尤为明显。例如安全网

‑

圆棒的生产加工,该产品一般需4道生产工序完成,分别是:初折弯、压弯、封口、连接。传统的冲压工艺方案生产时需要4副模具,同时占用2台冲床,2台油压机和4名操作工人才能完成。这种传统的冲压工艺方案的好处是模具在调试的过程中便于调整,但由于其生产效率非常低,工序繁多,表面划伤较多,很难保证零件的外观质量,不能满足大批量生产的要求,因此急需对传统的冲压工艺方案和模具结构进行改进和完善。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供一种复合组装式安全网

‑

圆棒弯曲成型模具,包括相对设置的上模座和下模座,以及设于上模座和下模座左右两端的导柱,导柱的一端垂直固定于下模座上,导柱的另一端端部设有导套,上模座通过导套与导柱连接且上模座可沿导柱上下升降,上模座的下侧面固定设有上模固定块,下模座的上侧面固定设有下模固定块,上模固定块位于上模座两端的导柱之间,下模固定块位于下模座两端的导柱之间,且上模固定块与下模固定块之间依次设有用于将钢丝端部折成90

°

的折弯模具和用于将折弯钢丝压成开口的压弯模具,以及用于将压弯钢丝串联连接并将压弯钢丝开口进行封口的封口连接模具。

4.优选地,所述折弯模具包括相对设置的折弯上模和折弯下模,折弯上模固定设于上模固定块下侧面,且折弯上模的右侧设有用于推动折弯上模水平移动的第一推块组件,第一推块组件包括折弯上模推块橡胶、折弯上模推块导板和折弯上模推块,折弯上模推块橡胶一端嵌设于上模固定块内,折弯上模推块橡胶另一端嵌设于固定在上模固定块下侧面的折弯上模推块导板内,折弯上模推块固定设于折弯上模推块导板的下端面,且折弯上模推块下端面与折弯上模的下端面齐平,折弯下模固定设于下模固定块的上侧面,且折弯下模的右侧设有用于推动折弯下模水平移动的第二推块组件,第二推块组件包括折弯下模推块橡胶、折弯下模推块导板和折弯下模推块,折弯下模推块橡胶的一端嵌设于下模固定块内,折弯下模推块橡胶另一端嵌设于固定在下模固定块上侧面的折弯下模推块导板内,折弯下模推块固定设于折弯下模推块导板的上端面,且折弯下模推块的上端面与折弯下模的上端面齐平,折弯上模的下端面左侧设有凸起,折弯下模上设有与凸起相匹配并用于将钢丝端部折成90

°

的第一凹槽,折弯上模推块与折弯下模推块间隙配合。

5.优选地,所述折弯上模的下端面与折弯下模的上端面之间形成的间隙与钢丝的直径一致。

6.优选地,所述压弯模具包括压弯模和设于压弯模左侧的第三推块组件,所述压弯模包括相对设置的压弯上模和压弯下模,压弯上模固定设于上模固定块下侧面,压弯下模固定设于下模固定块上侧面,压弯上模的右侧设有用于推动压弯上模水平移动的第四推块组件,压弯下模的右侧设有用于推动压弯下模水平移动的第五推块组件,第四推块组件包括压弯上模推块橡胶、压弯上模推块导板和压弯上模推块,压弯上模推块橡胶一端嵌设于上模固定块内,压弯上模推块橡胶另一端嵌设于固定在上模固定块下侧面的压弯上模推块导板内,压弯上模推块固定设于压弯上模推块导板的下端面,且压弯上模推块下端面与压弯上模下端面齐平,第五推块组件包括压弯下模推块橡胶、压弯下模推块导板和压弯下模推块,压弯下模推块橡胶的一端嵌设于下模固定块内,压弯下模推块橡胶另一端嵌设于固定在下模固定块上侧面的压弯下模推块导板内,压弯下模推块固定设于压弯下模推块导板)的上端面,且压弯下模推块的上端面与压弯下模上端面齐平,第一定位块嵌设于压弯下模内且第一定位块的上端面设有第二凹槽,第一定位销位于第二凹槽中并与第一定位块固定连接,第三推块组件包括橡胶固定螺杆、第三推块固定橡胶、压弯上模斜推块、整形推块、弹簧拉杆固定块、导轨轴、弹簧和弹簧拉杆,导轨轴的一端穿过弹簧拉杆固定块和整形推块并固定在压弯下模上,弹簧拉杆固定块固定在下模固定块上且位于压弯下模的左侧,整形推块滑动设于下模固定块上且位于压弯下模与弹簧拉杆固定块之间,且整形推块上端面左侧设有第一斜面,压弯上模斜推块滑动设于上模固定块下侧面,且压弯上模斜推块的下端面右侧设有与第一斜面匹配的第二斜面,第三推块固定橡胶的一端与上模固定块的下侧面固定连接,第三推块固定橡胶的另一端与整形推块上端面右侧连接,弹簧套设于弹簧拉杆上,弹簧拉杆穿过弹簧拉杆固定块固定于整形推块上,压弯上模、压弯下模、第二凹槽和整形推块构成一个可将钢丝压成开口的腔体。

7.优选地,所述压弯上模的下端面与压弯下模的上端面之间形成的间隙与折弯钢丝的直径一致。

8.优选地,所述封口连接模具包括并行设置的封口模具和连接模具,封口模具包括相对设置的封口上模、封口下模、第二定位销和第二定位块,封口上模固定设于上模固定块的下侧面,且封口上模的下端面左侧设有第三斜面,封口下模固定设于下模固定块的上侧面,第二定位块嵌设于封口下模内且第二定位块的上端面设有与第三斜面相匹配的第三凹槽,第三斜面与第三凹槽可构成一个与成型的压弯钢丝相对应的腔体,第二定位销位于第三凹槽中并与第二定位块固定连接,连接模具包括连接上模和连接下模,连接上模固定设于上模固定块的下侧面,且连接上模的下端面上设有第四凹槽,连接下模固定设于下模固定块的上侧面,且连接下模的上端面上设有与第四凹槽相匹配第五凹槽,第四凹槽与第五凹槽相匹配用于实现压弯钢丝之间的连接。

9.优选地,所述封口上模的下端面与封口下模的上端面之间形成的间隙与压弯钢丝的直径一致。

10.优选地,所述连接上模的下端面与连接下模的上端面之间形成的间隙与压弯钢丝的直径一致。

11.优选地,所述上模座的上侧面上设有模柄。

12.与现有技术比较,本实用新型提供的一种复合组装式安全网

‑

圆棒弯曲成型模具,通过将折弯模具、压弯模具、封口模具和连接模具复合组装成一副完整的弯曲成型模具,有效减少了工序的转场,提高了产品的生产效率,降低了生产成本。

附图说明

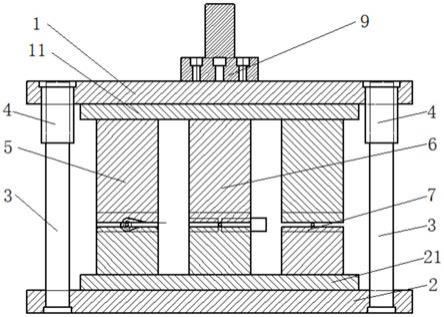

13.图1为本实用新型提供的一种复合组装式安全网

‑

圆棒弯曲成型模具的结构示意图,

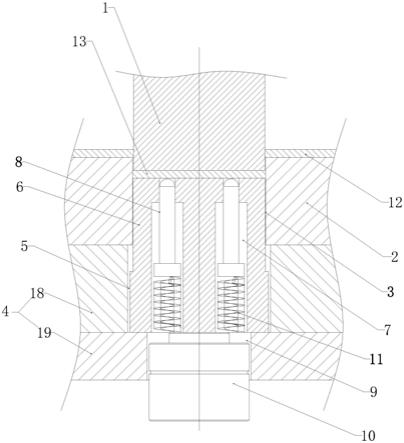

14.图2为本实用新型中折弯模具的结构示意图,

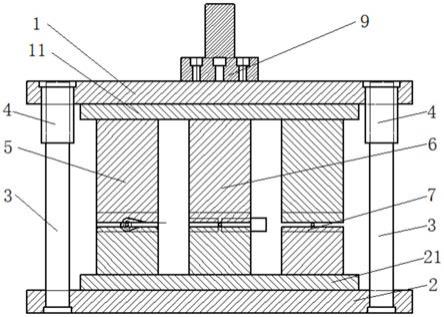

15.图3为本实用新型中压弯模具的结构示意图,

16.图4为本实用新型中封口连接模具的结构示意图。

17.图中:1.上模座,11.上模固定块,2.下模座,21.下模固定块,3.导柱,4.导套, 5.折弯模具,51.折弯上模,52.折弯下模,53.折弯上模推块橡胶,54.折弯上模推块导板,55.折弯上模推块,56.折弯下模推块,57.折弯下模推块导板,58.折弯下模推块橡胶,591.凸起,592,第一凹槽,6.压弯模具,61.压弯上模,62.压弯下模,631.压弯上模推块橡胶,632.压弯上模推块导板,633.压弯上模推块,641.压弯下模推块橡胶, 642.压弯下模推块导板,643.压弯下模推块,65.第一定位块,66.第二凹槽,67.第一定位销,681.橡胶固定螺杆,682.第三推块固定橡胶,683.压弯上模斜推块,684.整形推块,685.弹簧拉杆固定块,686.导轨轴,687.弹簧,688.弹簧拉杆,691.第一斜面, 682.第二斜面,7.封口连接模具,71.封口上模,72.封口下模,73.第二定位销,74.第二定位块,75.第三斜面,76.第三凹槽,81.连接上模,82.连接下模,83.第四凹槽, 84.第五凹槽,9.模柄。

具体实施方式

18.为了使本技术领域的人员更好地理解本实用新型的技术方案,下面结合附图对本实用新型作进一步的详细说明。

19.如图1

‑

图4所示,本实用新型提供一种复合组装式安全网

‑

圆棒弯曲成型模具,包括相对设置的上模座1和下模座2,以及设于上模座1和下模座2左右两端的导柱3,导柱3的一端垂直固定于下模座2上,导柱3的另一端端部设有导套4,上模座1通过导套4与导柱3连接且上模座1可沿导柱3上下升降,上模座1的下侧面固定设有上模固定块11,下模座2的上侧面固定设有下模固定块21,上模固定块11位于上模座1两端的导柱3之间,下模固定块21位于下模座2两端的导柱3之间,且上模固定块11与下模固定块21之间依次设有用于将钢丝端部折成90

°

的折弯模具5和用于将折弯钢丝压成开口的压弯模具6,以及用于将压弯钢丝串联连接并将压弯钢丝开口进行封口的封口连接模具7。

20.本实施例中,所述安全网

‑

圆棒为安全网

‑

φ5圆棒,且该复合组装式成型模具通过液压机进行操作。上模固定块11和下模固定块21均通过螺栓分别固定在上模座1和下模座2上,当所述复合组装式安全网

‑

圆棒弯曲成型模具工作时,首先通过折弯模具5 分别将至少两根钢丝的某一端或两端的端部均折成90

°

弯状,进而为后面工序(即利用压弯模具6将90

°

弯状的折弯钢丝压成开口以及利用封口连接模具7将压弯钢丝开口合拢)做准备;然后利用压弯模具6将90

°

弯状的折弯钢丝压成开口状以保证压弯钢丝与压弯钢丝之间可以通过开口进行连接;再通过封口连接模具7将其中一根压弯钢丝的开口压好并封口,将另一根压弯

钢丝的开口穿入已封口的钢丝中以形成串联件,最后将后面另一根压弯钢丝的开口也压好封口,实现了安全网

‑

圆棒产品的串联,通过将折弯模具5、压弯模具6、封口连接模具7复合组装成一副完整的弯曲成型模具,能够有效减少工序的转场,提高了产品的生产效率,降低了生产成本。

21.如图1、图2所示,所述折弯模具5包括相对设置的折弯上模51和折弯下模52,折弯上模51固定设于上模固定块11下侧面,且折弯上模51的右侧设有用于推动折弯上模51水平移动的第一推块组件,第一推块组件包括折弯上模推块橡胶53、折弯上模推块导板54和折弯上模推块55,折弯上模推块橡胶53一端嵌设于上模固定块11内,折弯上模推块橡胶53另一端嵌设于固定在上模固定块11下侧面的折弯上模推块导板 54内,折弯上模推块55固定设于折弯上模推块导板54的下端面,且折弯上模推块55 下端面与折弯上模51的下端面齐平,折弯下模52固定设于下模固定块21的上侧面,且折弯下模52的右侧设有用于推动折弯下模52水平移动的第二推块组件,第二推块组件包括折弯下模推块橡胶58、折弯下模推块导板57和折弯下模推块56,折弯下模推块橡胶58的一端嵌设于下模固定块21内,折弯下模推块橡胶58另一端嵌设于固定在下模固定块21上侧面的折弯下模推块导板57内,折弯下模推块56固定设于折弯下模推块导板57的上端面,且折弯下模推块56的上端面与折弯下模52的上端面齐平,折弯上模51的下端面左侧设有凸起591,折弯下模52上设有与凸起591相匹配并用于将钢丝端部折成90

°

的第一凹槽592,折弯上模推块55与折弯下模推块56间隙配合。

22.本实施例中,所述折弯上模51的下端面与折弯下模52的上端面之间形成的间隙与钢丝的直径一致,折弯上模51和折弯下模52通过上模座1和下模座2上分别固定在液压机的上下工作台面上。当对钢丝进行折弯操作时,首先,将已经冲切过的钢丝放在第一凹槽592上,然后控制液压机的上工作台面带动上模座1与固定在上模座1上的折弯上模51向下运动,此时折弯上模51上的凸起591先与第一凹槽592内所放置的钢丝接触并将钢丝逐步压入第一凹槽592内,随着折弯上模51继续向下运动直至折弯上模51 与折弯下模52完全闭合,第一凹槽592内的钢丝被凸起591弯曲成相应的形状,最后经过短暂的保压后,再控制液压机的上工作台面带动折弯上模51向上运动,直至折弯上模51与折弯下模52分离并返回至初始位置,操作人员即可将折弯钢丝从第一凹槽 592中取出,从而完成待加工钢丝一端端部的折弯操作。

23.如图1、图3所示,所述压弯模具6包括压弯模和设于压弯模左侧的第三推块组件,所述压弯模包括相对设置的压弯上模61和压弯下模62,压弯上模61固定设于上模固定块11下侧面,压弯下模62固定设于下模固定块21上侧面,压弯上模61的右侧设有用于推动压弯上模61水平移动的第四推块组件,压弯下模62的右侧设有用于推动压弯下模62水平移动的第五推块组件,第四推块组件包括压弯上模推块橡胶631、压弯上模推块导板632和压弯上模推块633,压弯上模推块橡胶631一端嵌设于上模固定块11 内,压弯上模推块橡胶631另一端嵌设于固定在上模固定块11下侧面的压弯上模推块导板632内,压弯上模推块633固定设于压弯上模推块导板632的下端面,且压弯上模推块633下端面与压弯上模61下端面齐平,第五推块组件包括压弯下模推块橡胶641、压弯下模推块导板642和压弯下模推块643,压弯下模推块橡胶641的一端嵌设于下模固定块21内,压弯下模推块橡胶641另一端嵌设于固定在下模固定块21上侧面的压弯下模推块导板642内,压弯下模推块643固定设于压弯下

模推块导板642的上端面,且压弯下模推块643的上端面与压弯下模62上端面齐平,第一定位块65嵌设于压弯下模 62内且第一定位块65的上端面设有第二凹槽66,第一定位销67位于第二凹槽66中并与第一定位块65固定连接,第三推块组件包括橡胶固定螺杆681、第三推块固定橡胶 682、压弯上模斜推块683、整形推块684、弹簧拉杆固定块685、导轨轴686、弹簧687 和弹簧拉杆688,导轨轴686的一端穿过弹簧拉杆固定块685和整形推块684并固定在压弯下模62上,弹簧拉杆固定块685固定在下模固定块21上且位于压弯下模62的左侧,整形推块684滑动设于下模固定块21上且位于压弯下模62与弹簧拉杆固定块685 之间,且整形推块684上端面左侧设有第一斜面691,压弯上模斜推块683滑动设于上模固定块11下侧面,且压弯上模斜推块683的下端面右侧设有与第一斜面691匹配的第二斜面692,第三推块固定橡胶682的一端与上模固定块11的下侧面固定连接,第三推块固定橡胶682的另一端与整形推块684上端面右侧连接,弹簧687套设于弹簧拉杆688上,弹簧拉杆688穿过弹簧拉杆固定块685固定于整形推块684上,压弯上模 61、压弯下模62、第二凹槽66和整形推块684构成一个可将折弯钢丝压成开口的腔体。

24.本实施例中,所述压弯上模61的下端面与压弯下模62的上端面之间形成的间隙与折弯钢丝的直径一致。当对折弯成型的折弯钢丝进行压弯操作时,首先将折弯钢丝放在压弯下模62上并靠紧第一定位块65,然后控制液压机的上工作台面带动压弯上模61 向下运动,此时第二斜面692推动整形推块684滑动,折弯钢丝的90

°

折弯被慢慢压成一个具有开口的半成品,随着压弯上模61继续向下运动以及整形推块684向右运动,直至整形推块684与压弯上模61的竖直面接触,此时整形推块684和压弯上模斜推块 683运动到位,最后控制压弯上模61继续向下运动直至压弯上模61与压弯下模62完全闭合并经过短暂的保压后,再控制液压机的上工作台面带动压弯上模61向上运动,在弹簧拉杆688和弹簧687的复位作用下,此时第二斜面692从整形推块684中抽出并回到原位,压弯上模61继续向上运动直至压弯上模61与压弯下模62分离,当压弯上模61回到初始位置后操作人员即可将压弯钢丝从压弯下模62上中取出,进而完成折弯成型钢丝的压弯操作。

25.如图1、图4所示,所述封口连接模具7包括并行设置的封口模具和连接模具,封口模具包括相对设置的封口上模71、封口下模72、第二定位销73和第二定位块74,封口上模71固定设于上模固定块11的下侧面,且封口上模71的下端面左侧设有第三斜面75,封口下模72固定设于下模固定块21的上侧面,第二定位块74嵌设于封口下模72内且第二定位块74的上端面设有与第三斜面75相匹配的第三凹槽76,第三斜面 75与第三凹槽76可构成一个与成型的压弯钢丝相对应的腔体,第二定位销73位于第三凹槽76中并与第二定位块74固定连接,连接模具包括连接上模81和连接下模82,连接上模81固定设于上模固定块11的下侧面,且连接上模81的下端面上设有第四凹槽83,连接下模82固定设于下模固定块21的上侧面,且连接下模82的上端面上设有与第四凹槽83相匹配第五凹槽84,第四凹槽83与第五凹槽84相匹配用于实现压弯钢丝之间的连接。

26.本实施例中,首先利用第二定位块74和第二定位销73进行定位,然后将压弯钢丝的开口进行封口,具体包括:首先通过液压机使上模座1沿导柱3提升,并将其中一根压弯钢丝置于第三凹槽76中并保证第二定位销73置于该压弯钢丝的开口内,利用液压机使上模座1沿导柱3下降直至封口上模71与封口下模72处于模具封闭状态,进而实现了压弯钢丝的开口封口。再通过液压机使上模座1沿导柱3提升并取出开口已封口的钢丝,最后将另一根压

弯钢丝的开口穿入已封口的钢丝内并重复上述压弯钢丝开口的封口操作,从而实现了压弯钢丝与压弯钢丝之间的串联连接与成型。需要说明的是,如果是两根以上的压弯钢丝进行串联的话,其操作步骤与上述操作方式相同,值得一提的是,在操作过程中,除了两端的压弯钢丝以外,中间压弯钢丝的两端均需要压成开口并封口。

27.如图4所示,所述封口上模71的下端面与封口下模72的上端面之间形成的间隙与压弯钢丝的直径一致;所述连接上模81的下端面与连接下模82的上端面之间形成的间隙与压弯钢丝的直径一致。

28.本实施例中,当所述封口连接模具7处于闭合状态时,封口上模71的下端面与封口下模72的上端面之间形成的间隙以及连接上模81的下端面与连接下模82的上端面之间形成的间隙为压弯钢丝的直径,从而保证加工出来的钢丝产品的非弯曲部分不会存在挤压。

29.如图1所示,所述上模座1的上侧面上设有模柄9。

30.本实施例中,通过在上模座1的上侧面上设置一个模柄9,即可在没有液压机的情况下,通过模柄9也可以实现安全网

‑

圆棒的完全成型。

31.值得一提的是,本实用新型中,所述压弯钢丝开口的孔径大小和压弯钢丝开口的封口的孔径大小分别通过第一定位销67和第二定位销73进行控制,可以根据安全网

‑

圆棒的实际开口和实际开口封口的孔径选择不同大小的定位销进行控制。所述折弯钢丝是指通过折弯模具5将钢丝一端或两端端部折成90

°

后的钢丝,压弯钢丝是指通过压弯模具6将折弯钢丝压成具有开口的折弯钢丝。而本实施例中所述钢丝、折弯钢丝、压弯钢丝的直径均相同。

32.以上对本实用新型所提供的一种复合组装式安全网

‑

圆棒弯曲成型模具进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进及修饰,这些改进及修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。