1.本实用新型涉及激光焊接装置,尤其涉及一种压轮压力可控的激光焊接装置。

背景技术:

2.压轮可以替代传统的工装夹具在焊机过程中对板件进行施加压力。在激光焊接工具工作之前,通常需要先对激光焊接工具做标定,其中有一部分工作就是对压轮的工作位置的校准。压轮下边缘的切点位置为tcp点,即激光工具在调试阶段以及工作阶段的工作点,压轮施加在工件表面的压力需要考虑激光工具的重力,以及焊接工件的形状即接头形式以及工艺要求。在整条焊缝上,每一个调试点设置的压力都是不相同的,由于焊接的每一条焊缝不是水平直线,而是一条近似直线的弧线,因此,压轮压力的实时、准确调节,对激光焊接工艺的质量具有重要意义。

技术实现要素:

3.实用新型目的:针对现有技术存在的问题,本实用新型提供一种压轮压力可控的激光焊接装置,其结构紧凑、操作便捷,能够准确调整压轮对板件的压力。

4.技术方案:一种压轮压力可控的激光焊接装置,所述压轮安装在激光焊接装置上,包括第一背板、第二背板和驱动单元,其中,第一背板连接焊接机器人,第一背板和第二背板滑动连接,第二背板和压轮固定连接;所述第一背板和焊接机器人相对固定,当驱动单元控制第一背板和第二背板相对滑动时,第二背板带动压轮升降,调节压轮对工件的压力。

5.进一步的,所述激光焊接装置整体安装在第二背板上,当驱动单元控制第一背板和第二背板相对滑动时,第二背板带动激光焊接装置整体升降,压轮改变其对工件的压力。

6.进一步的,所述驱动单元安装在第一背板和第二背板之间,其通过气动控制方式驱动第二背板相对于第一背板上下滑动。

7.进一步的,所述第一背板和第二背板之间安装有位移传感器,用于检测第一背板和第二背板的相对位移。

8.进一步的,在第一背板、第二背板中,择一铺设导轨,导轨上安装滑块,将另一背板安装在滑块上,使得两块背板滑动连接。

9.进一步的,在第一背板、第二背板中,择一安装气缸缸筒,气缸活塞杆作用于另一背板,在气缸活塞杆的推动力下,第一背板和第二背板产生相对滑动。

10.进一步的,所述气缸缸筒旁设有接近开关,用于标定气缸的初始位置。

11.进一步的,所述第一背板/第二背板一侧设有刻度,用于压轮位置的标定。

12.有益效果:

13.与现有技术相比,本实用新型具有如下优点:1、能够针对焊接过程中不同的工艺需求,实时、准确调整压轮对板件的压力,调整板件缝隙的同时,使得板件更加稳定,保证了激光焊接的工艺质量和效率;2、通过气动装置实现对压轮的控制,具有结构紧凑轻便、安装维护方便、压力等级低、使用安全的优点;此外,由于气动控制的工作介质是取之不尽的空

气,其对环境无污染,同时还具有排气处理简单,成本低的优势。3、通过设置位移传感器、刻度表,以及接近开关等附加结构,进一步压轮的标定、控制更为准确和便捷。

附图说明

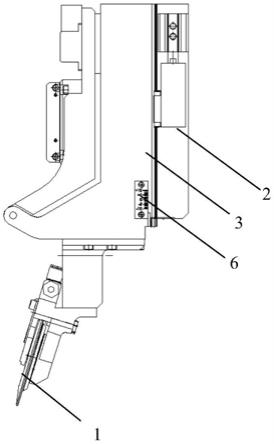

14.图1为激光焊接装置的侧视结构示意图;

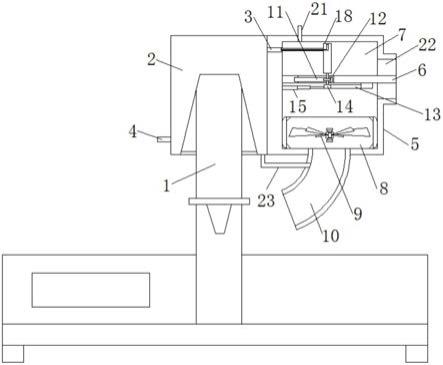

15.图2为第一背板和第二背板的结构示意图;

16.图3为图2中第二背板的内部结构示意图。

具体实施方式

17.以下结合附图和具体实施例,详细阐述本实用新型的技术方案。

18.如图1

‑

3所示,一种压轮压力可控的激光焊接装置,包括激光头、气刀、焊接喷嘴等主要部件,气刀的支架与激光头背板连接,压轮1固定在气刀上,在焊机过程中对板件施加压力,使得板件间更加稳定,还可以使用双压轮,在非水平多层板熔焊时对待焊件进行夹紧作用。

19.第一背板2连接焊接机器人,即第一背板2和焊接机器人是相对固定的;激光焊接装置整体安装在第二背板3上。第一背板2和第二背板3滑动连接;当驱动单元控制第一背板2和第二背板3相对滑动时,第二背板3带动激光焊接装置升降,调节激光焊接装置上压轮1对工件的压力。

20.上述实施例,第二背板3的上下滑动可以带动激光焊接装置整体运动,当希望单独控制压轮时,可以将压轮1单独与第二背板3连接,此时第二背板3的上下滑动仅控制压轮1的升降。

21.优选的,本实施例的驱动单元采用气动装置控制第一背板2和第二背板3滑动,具体实现方式如下:

22.在第一背板2和第二背板3中,选择一个背板,在该背板上铺设导轨,在导轨上安装滑块,将另一相对的(未安装导轨的)背板安装在滑块上,从而实现两块背板的相对滑动。同样的,在第一背板2和第二背板3中,选择一个背板,在该背板上安装气缸缸筒,气缸活塞杆则作用于另一相对的(未安装气缸缸筒的)背板上,由于第一背板与激光焊接机器人连接,即第一背板是不动的,在气缸活塞杆的推动下,两个背板产生相对滑动。

23.本实施例中,导轨有两条,气缸为一个,均安装在第二背板3上,每侧导轨7上安装有上下两个滑块8,共四个滑块8;第一背板2安装在滑块8上。在两条导轨7之间,安装有气缸缸筒4,其活塞杆作用于第一背板2,使得滑块和导轨产生相对滑动。由于第一背板2连接了激光焊接机器人,其位置是固定的,则活塞杆对第一背板2的作用力反向施加于第二背板3,从外部观察可见第二背板3相对于第一背板2进行上下移动,进而带动激光焊接装置整体升降。

24.应理解,导轨、气缸缸筒的安装位置可以有多种方式,不限于上述实施例。

25.进一步的,可以在气缸缸筒4旁设置接近开关5,接近开关5用于设定气缸的初始位置。也可以在第一背板2、第二背板3之间设置位移传感器8,位移传感器8用于检测两块背板的相对位移,从而起到限位的作用。此外,还可以在第一背板2或者第二背板3一侧,设置刻度,用于压轮1位置的标定;如图1所示,在第二背板3侧边设有刻度表6,其中间刻度是零,并

标记有上极限刻度和下极限刻度;对应的,在第一背板2侧边设有指向刻度表6的黑色指示线,在进行压轮1工作位置的校准时,使黑色指示线指向刻度表6的零刻度位置,此时输出的压力符合待焊接的工艺要求。

26.进一步优选的,采用一侧开口的安装柜将第二背板3、导轨7、气缸缸筒4、接近开关5、位移传感器8等电气元件封装起来,第一背板2为板状结构,其尺寸与一侧开口的安装柜适配,如图2所示。

技术特征:

1.一种压轮压力可控的激光焊接装置,所述压轮(1)安装在激光焊接装置上,其特征在于:包括第一背板(2)、第二背板(3)和驱动单元,其中,第一背板(2)连接焊接机器人,第一背板(2)和第二背板(3)滑动连接,第二背板(3)和压轮(1)固定连接;所述第一背板(2)和焊接机器人相对固定,第二背板(3)在驱动单元的控制下,相对于第一背板(2)上下移动,并带动压轮(1)升降,从而调节压轮(1)对工件的压力。2.根据权利要求1所述的压轮压力可控的激光焊接装置,其特征在于:所述激光焊接装置整体安装在第二背板(3)上,当驱动单元控制第一背板(2)和第二背板(3)产生相对滑动时,第二背板(3)带动激光焊接装置整体升降,压轮(1)改变其对工件的压力。3.根据权利要求1或2所述的压轮压力可控的激光焊接装置,其特征在于:所述驱动单元安装在第一背板(2)和第二背板(3)之间,其通过气动控制方式驱动第二背板(3)相对于第一背板(2)上下滑动。4.根据权利要求3所述的压轮压力可控的激光焊接装置,其特征在于:所述在第一背板(2)和第二背板(3)之间安装有位移传感器(9),用于检测第一背板(2)和第二背板(3)的相对位移。5.根据权利要求3所述的压轮压力可控的激光焊接装置,其特征在于:在第一背板(2)、第二背板(3)中,选择一块背板铺设导轨(7),导轨上安装有滑块(8);将另一未铺设导轨的背板安装在该滑块(8)上。6.根据权利要求5所述的压轮压力可控的激光焊接装置,其特征在于:在第一背板(2)、第二背板(3)中,选择一块背板安装气缸缸筒(4),气缸活塞杆作用于另一未安装有气缸缸筒(4)的背板,在气缸活塞杆的推动力下,第一背板(2)和第二背板(3)产生相对滑动。7.根据权利要求6所述的压轮压力可控的激光焊接装置,其特征在于:所述气缸缸筒(4)旁设有接近开关(5),用于标定气缸的初始位置。8.根据权利要求1所述的压轮压力可控的激光焊接装置,其特征在于:所述第一背板(2)/第二背板(3)一侧设有刻度,用于压轮(1)位置的标定。

技术总结

本实用新型公开了一种压轮压力可控的激光焊接装置,所述压轮安装在激光焊接装置上,激光焊接装置还包括第一背板、第二背板和驱动单元,其中,第一背板连接焊接机器人,第一背板和第二背板滑动连接,第二背板和压轮固定连接;当驱动单元控制第一背板和第二背板相对滑动时,第二背板带动压轮升降,调节压轮对工件的压力。本实用新型能够针对焊接过程中不同的工艺需求,实时、准确调整压轮对板件的压力,调整板件缝隙的同时,使得板件更加稳定,保证了激光焊接的工艺质量和效率。激光焊接的工艺质量和效率。激光焊接的工艺质量和效率。

技术研发人员:金亚娟

受保护的技术使用者:帕诺瓦智能科技(苏州)有限公司

技术研发日:2021.05.27

技术公布日:2021/11/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。