1.本实用新型属于机械设备技术领域,具体涉及一种机床。

背景技术:

2.多工位组合机床能够通过对金属毛坯进行一次性夹装将该金属毛坯加工成所需的成品工件。多工位组合机床具有多个工位以及与各个工位相对应的动力头,通过工作台将金属毛坯转动到各个工位再由各个动力头对金属毛坯进行钻孔、镗孔、车外圆、倒角、攻丝、铣槽、拉槽或车螺纹等加工工序。

3.工作台上通过周向分布的多个夹具对多个金属毛坯进行装夹,每一夹具均具有一个提供夹持力的油缸,且各个油缸通过一个分油器将外部的液压油进行分配。在加工过程中,不仅会产生大量粉尘会粘附在工作台的同步夹具上,还会有冲刷金属毛坯的冷却液裹挟金属屑粘附在同步夹具上,对同步夹具进行腐蚀,并且长此以往会影响工件的装夹定位精度。因此机床会设置冲刷机构,在工作台停止旋转时通过气流对同步夹具进行冲刷。如专利文件(申请号:201720014689.2)公开的水车式专机的一体式工作台主轴工作台结构,后端盖、工作台主轴、工作台端盖和工作台上均设置有介质通道,介质通道用于运输高压气或者润滑油,高压气用于吹洗,保证工件加工面和同步夹安装位置的清沽,润滑油用于润滑,其中介质通道通过两个油封二密封,工作台主轴内部空间通过油封三密封。

4.上述结构通过油封进行密封,但由于工作台主轴会相对机架转动,设置在两者之间的油封既要在工作台旋转时防止粉尘以及裹挟金属屑的冷却液(水或油)进入介质通道,也要在工作台停止旋转,对同步夹具进行冲刷的介质通道气体进行密封。油封对一定气压的气体进行密封时需要具有较高的密封等级,此时油封与工作台主轴之间具有较大的压紧力,当工作台主轴旋转时则对油封产生较大的磨损,影响使用寿命,即密封性能与使用寿命难以兼顾。

技术实现要素:

5.为解决上述问题,提供一种机床,本实用新型采用了如下技术方案:

6.本实用新型提供了一种机床,其特征在于,包括:机架;工作台主轴,沿水平方向延伸,可转动地安装在机架上;主轴支撑套,呈筒状,固定安装在机架上,套设在工作台主轴上;以及工作台,其中心固定安装在工作台主轴上,其中,工作台靠近工作台主轴的端面设置有呈环状的密封凸部,主轴支撑套插入密封凸部中,主轴支撑套的端面与工作台的端面之间具有储气腔,主轴支撑套的外壁与密封凸部的内壁之间设置有密封圈以及防尘圈,密封圈位于靠近储气腔的一侧,密封圈与储气腔之间具有过气通道,密封圈上设置有在储气腔充气时使得密封圈与防尘圈以及主轴支撑套的壁面相配合进行密封的密封唇。

7.本实用新型提供的机床,还可以具有这样的特征,其中,密封凸部的内壁具有相邻设置的防尘圈安装槽以及密封圈安装槽,防尘圈安装槽设置在密封圈安装槽远离储气腔的一侧,防尘圈设置在防尘圈安装槽内,密封圈设置在密封圈安装槽内,过气通道连通储气腔

以及密封圈安装槽。

8.本实用新型提供的机床,还可以具有这样的特征,其中,密封圈的内径大于主轴支撑套插入工作台的密封凸部中的部分的外径。

9.本实用新型提供的机床,还可以具有这样的特征,其中,密封圈为星型密封圈,该星型密封圈具有呈环形且靠近防尘圈设置的第一唇部以及第二唇部,第一唇部向靠近主轴支撑套的方向倾斜延伸,第二唇部向远离主轴支撑套的方向倾斜延伸。

10.本实用新型提供的机床,还可以具有这样的特征,其中,防尘圈的内圈靠近密封圈的边沿设置有第一倒角,密封圈安装槽靠近防尘圈安装槽的边沿设置有第二倒角,在储气腔充气时,第一唇部嵌入第一倒角,同时第二唇部嵌入第二倒角进行密封。

11.本实用新型提供的机床,还可以具有这样的特征,其中,星型密封圈具有呈环形且靠近工作台的端面设置的第三唇部以及第四唇部,第三唇部向靠近主轴支撑套的方向倾斜延伸,第四唇部向远离主轴支撑套的方向倾斜延伸。

12.本实用新型提供的机床,还可以具有这样的特征,其中,密封圈的厚度小于防尘圈到密封圈安装槽的宽度。

13.本实用新型提供的机床,还可以具有这样的特征,其中,防尘圈靠近密封圈的一端与主轴支撑套的外周壁之间具有间隙,防尘圈远离密封圈的一侧具有唇边,密封凸部远离储气腔的一端设置有压盖,用于对防尘圈进行限位使唇边压靠在主轴支撑套的外周壁上,防尘圈安装槽朝向防尘圈的端面设置有密封槽,密封槽内设置有密封垫。

14.本实用新型提供的机床,还可以具有这样的特征,其中,主轴支撑套包括轴承座以及轴承盖,轴承座与工作台主轴之间设有第一轴承,轴承盖设置在主轴支撑套主体靠近工作台的一端插入密封凸部中,轴承盖与工作台之间形成储气腔,轴承盖内侧与工作台主轴之间设置有骨架油封,防尘圈以及密封圈设置在轴承盖与密封凸部之间,轴承盖的外径小于密封凸部的内径,轴承盖的外周壁与密封凸部的内壁之间形成过气通道。

15.本实用新型提供的机床,还可以具有这样的特征,其中,主轴支撑套的周壁上设置有连通外界气源以及储气腔的进气通道,工作台靠近储气腔的端壁上设置有连通储气腔以及工作台的出气通道。

16.实用新型作用与效果

17.根据本实用新型提供一种机床,包括机架、工作台主轴、主轴支撑套以及工作台。其中,工作台主轴沿水平方向延伸,可转动地穿设在机架内,主轴支撑套套设在工作台主轴外,工作台的中心固定在工作台主轴的一端且其端部设置有环形的密封凸部,用于安装主轴支撑套。主轴支撑套的端面与密封凸部之间具有储气腔,且主轴支撑套的外壁与密封凸部的内壁之间设置有密封圈以及防尘圈,密封圈位于靠近储气腔的一侧。当储气腔充气时,密封圈上的密封唇部能够展开压靠在防尘圈上,并对防尘圈与主轴支撑套进行密封。当储气腔处于未充气状态时,防尘圈对主轴支撑套以及工作台进行密封并防尘,此时密封圈基本不进行密封,避免了密封圈因为主轴支撑套的旋转而与工作台之间发生磨损;而当工作台停止旋转时,储气腔充气,密封圈因为气压对主轴支撑套以及工作台进行密封,气体可以通过工作台进行对夹具的吹扫。防尘圈防止了外部的粉尘进入工作台,从而影响工件的装夹定位精度,密封圈则保证了吹扫气进入工作台时工作台以及主轴支撑套之间的密封,防止被吹扫气吹扫的金属屑以及裹挟金属屑的冷却液进入工作台内部。且防尘圈以及密封圈

分别在储气腔充气与不充气时发挥作用,能够保证密封效果的同时也减小密封圈的磨损,增大了防尘圈以及密封圈的使用寿命。

附图说明

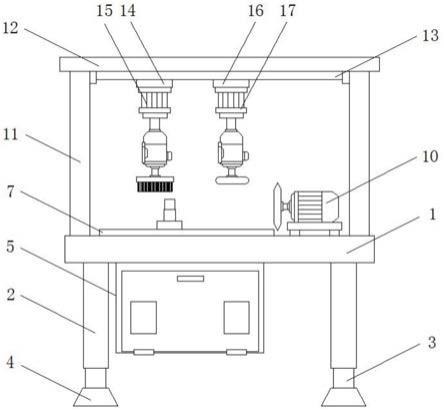

18.图1是本实用新型实施例的机床的立体结构示意图;

19.图2是本实用新型实施例的机床的剖视结构示意图;

20.图3是本实用新型实施例的主轴支撑套、工作台主轴和工作台配合后的剖视结构示意图a;

21.图4是本实用新型实施例的主轴支撑套、工作台主轴和工作台配合后的剖视结构示意图b;

22.图5是图4中a处的结构放大图。

具体实施方式

23.本发明的目的是针对现有的技术存在上述问题,提出了一种机床,用以解决现有机床如何在保证密封效果的同时提高使用寿命的问题。

24.本发明的目的可通过下列技术方案来实现:一种机床,包括机架、固定在机架上并呈筒状的主轴支撑套、穿设在主轴支撑套内的工作台主轴和固定在工作台主轴一端的工作台,工作台侧面上周向具有环形的密封凸部,其特征在于,主轴支撑套端部插入密封凸部内侧并与工作台侧面之间形成储气腔,在密封凸部与主轴支撑套之间自储气腔向外依次设有密封圈和能够对储气腔进行防尘的防尘圈,密封凸部与主轴支撑套之间具有通过凹入和/或凸出而形成的并能够对于密封圈和防尘圈进行限位的限位部,当储气腔处于未充气状态时防尘圈对密封凸部与主轴支撑套之间的密封比密封圈对密封凸部与主轴支撑套之间密封更加紧密,密封圈上周向具有当储气腔充气时能够展开并压靠在主轴支撑套和/或密封凸部上的密封唇部。

25.储气腔为主轴支撑套端部插入密封凸部内侧后形成,因此密封凸部与主轴支撑套外周壁之间的防尘圈能够对主轴支撑套与密封凸部之间的间隙进行封堵,储气腔与外部气源相连通,当工作台停止旋转时需要向储气腔内充气,储气腔内的气体进入工作台内对夹具进行冲刷,而工作台旋转时则停止充气,防尘圈用于防止粉尘进入储气腔,尤其在工作台旋转时起到防尘作用,当储气腔内充入气体时该防尘圈则难以对气体起到较好的密封,容易出现泄漏,由于密封凸部与主轴支撑套之间已经存在防尘圈,那么本领域技术人员常规手段自然是增加防尘圈与主轴支撑套之间的密封压力,从而增加密封性能,而本技术在防尘圈的内侧设置密封圈并通过限位部进行限位,密封圈采用柔性的、能够形变的常规材料制成,如橡胶圈、硅胶圈等,当储气腔充气时气体能够通过主轴支撑套与密封凸部之间的间隙而到达密封圈处并作用于密封圈端面以及密封唇部,在气体压力作用下当密封圈设置在密封凸部上,则密封唇部能够压紧在主轴支撑套外周壁上而起到密封作用,当密封圈设置在主轴支撑套上,则密封唇部能够压紧在密封凸部内周壁上而起到密封作用,且气压越大,密封唇部压的越紧,密封效果越好,当然密封圈的端面也受到气压作用,在气体压力下也会出现一定的径向扩张,从而辅助密封唇部压紧在主轴支撑套外周壁或者密封凸部内周壁上,即本技术同时设置防尘圈和密封圈,在工作台旋转时充气腔不充气,密封圈基本不发挥

密封作用,避免密封圈因为旋转摩擦而磨损,提高使用寿命,主要靠防尘圈起到防尘作用,当工作台停止旋转并对充气腔充气时,密封圈通过储气腔已有的气体实现密封,使得防尘圈和密封圈各司其职,实现不同工序阶段的密封,保证密封效果;进一步的,当储气腔处于未充气状态时,也就是工作台处于旋转状态时,此时需要进行防尘,为此防尘圈对密封凸部与主轴支撑套之间的密封比密封圈对密封凸部与主轴支撑套之间密封更加紧密,也就是说只需要防尘圈发挥基本的防尘作用,该密封程度需求对防尘圈的磨损较小,而密封圈基本不发挥密封作用,避免了密封圈出现磨损,从而提高防尘圈和密封圈的使用寿命。

26.在上述的机床中,限位部包括密封凸部端面内边沿凹入形成的第一台阶和第一台阶的台阶面内边沿凹入形成的第二台阶,防尘圈固定在第一台阶上,密封圈位于第二台阶上。第一台阶和第二台阶的结构使得远离工作台一侧呈开口状,便于先安装密封圈,再安装防尘圈,防尘圈可以通过压盖进行定位,而密封圈则通过防尘圈和第二台阶的台阶面进行限位,从而在工作台旋转和储气腔充气时保证防尘圈和密封圈的稳定性。

27.在上述的机床中,密封圈的内径大于主轴支撑套插入密封凸部内侧部分的外径。在储气腔不充气时密封圈处于自然状态,内径大于其套设位置主轴支撑套的外径,因此工作台转动时密封圈能够随工作台一起转动,不会与主轴支撑套产生摩擦,此时主要靠防尘圈起到防尘作用,从而减小工作台的转动阻力,使得旋转更加流畅,当然也能够减少对密封圈的磨损,从而在保证防尘的基础上提高其使用寿命。

28.在上述的机床中,密封圈位于防尘圈端面与第二台阶的台阶面之间,且密封圈的厚度小于防尘圈端面与第二台阶的台阶面之间的间距。密封圈通过防尘圈进行限位,同时在密封圈的周围形成空间,在充气腔充气时,气体能够先将密封圈向防尘圈顶推,从而在靠近储气腔的一侧让出空间,使得气体进入第二台阶处并充分、均匀的作用于密封圈端面,密封圈在抵靠在防尘圈上后能够均匀的形变并径向扩张,从而在工作台停止旋转后对密封凸部与主轴支撑套之间进行密封,进而提高储气腔的密封效果。

29.在上述的机床中,密封圈上具有两个向主轴支撑套外周壁凸出的密封唇部,其中一个密封唇部向工作台所在的方向倾斜,另一个密封唇部向远离工作台的方向倾斜。当密封圈处进入气体时能够作用于密封圈和密封唇部,朝向工作台倾斜的密封唇部能够在气压作用下沿径向向内扩张,即扩张形变后压紧在主轴支撑套外周壁上形成密封,而密封圈则向防尘圈压靠,同时向远离工作台方向倾斜的密封唇部,即向防尘圈倾斜的密封唇部则压紧在防尘圈与主轴支撑套之间,对两者之间的间隙进行密封,从而具有较高的密封效果。

30.在上述的机床中,防尘圈内周壁与主轴支撑套外周壁之间具有间隙,在防尘圈的外端面上周向具有唇边,唇边压靠在主轴支撑套外周壁上。防尘圈内周壁与主轴支撑套外周壁之间具有间隙,从而在工作台旋转时减少磨损,其仅通过唇边就能够实现较好的防尘效果,而上述间隙则用于在气体充入时向防尘圈倾斜的密封唇部挤入,密封唇部挤入防尘圈内周壁与主轴支撑套外周壁之间,实现较好的密封效果。

31.在上述的机床中,密封圈上还具有两个沿周向设置成环形并向第二台阶的侧壁凸出的密封唇部,其中一个密封唇部向工作台所在的方向倾斜,另一个密封唇部向远离工作台的方向倾斜。同理,当气体充入时一个密封唇部能够沿径向向外扩张形变进而压紧在第二台阶的侧壁上实现密封,另一个密封唇部则能够对防尘圈端面与第一台阶的台阶面之间进行密封,具有较好的密封效果。

32.在上述的机床中,防尘圈内端面的内边沿周向具有倒角一,第一台阶的台阶面内边沿周向具有倒角二。当充入气体时,向工作台倾斜的两个密封唇部沿径向扩张并分别压紧在主轴支撑套外周壁与第一台阶的侧壁上,向防尘圈倾斜的两个密封唇部分别挤入倒角一和倒角二内,倒角一和倒角二均起到对密封唇边形变时的导向作用和密封时的限位作用,进而更好的对防水圈与主轴支撑套及密封凸部之间进行密封,提高密封效果。

33.在上述的机床中,主轴支撑套包括筒状的座体和固定在座体端部并呈环形的轴承盖,轴承盖插入密封凸部内侧并与工作台之间形成上述的储气腔,轴承盖内侧与工作台主轴之间设有骨架油封,防尘圈和密封圈均套设在轴承盖外侧。工作台主轴穿过座体和轴承盖并通过轴承连接,防尘圈和密封圈实现轴承盖与密封凸部之间的防尘与密封。

34.在上述的机床中,轴承盖的外径小于密封凸部的内径,使得轴承盖外周壁与密封凸部内周壁之间形成连通储气腔与第二台阶位置的过气通道。不同于现有的为了实现密封而尽可能减小主轴支撑套外周壁与密封凸部内周壁之间的间隙,本技术反而要增大两者之间的间隙以形成过气通道,通过让气体流出储气腔来辅助密封圈进行密封,从而在需要的时候使其具有较高的密封效果。

35.以下结合附图以及实施例来说明本实用新型的具体实施方式。

36.<实施例>

37.本实施例提供一种机床,用于安装动力头后对待加工工件进行加工。

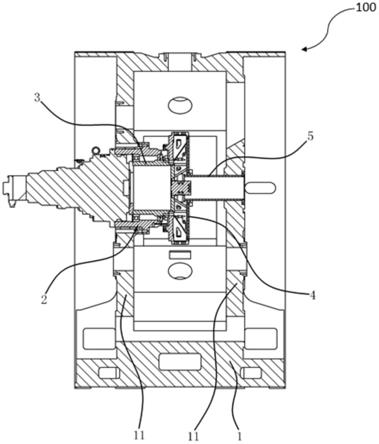

38.图1是本实用新型实施例的机床的立体结构示意图,图2是本实用新型实施例的机床的剖视结构示意图。

39.如图1~图2所示,本实施例中,机床100为水车式机床。机床100包括机架1、主轴支撑套2、工作台主轴3、工作台4以及油路保护套5。

40.机架1呈矩形,具有两个平行并沿竖直方向相对设置的侧板部11。

41.主轴支撑套2穿设在机架1一侧的侧板部11上,包括呈筒状的轴承座21和呈环形的轴承盖22。轴承座21设置在轴承盖22靠近机架1中心的一端。

42.工作台主轴3沿水平方向穿设固定在轴承座21内,且工作台主轴3与轴承座21之间安装有轴承24,使得工作台主轴3能够转动。其中一个轴承24设置在主轴支撑套的轴承座21靠近轴承盖22的一端,轴承盖22设置在该轴承24的外周。

43.工作台4设置在工作台主轴3靠近机架1中心的一端,位于两侧板部11之间。工作台4靠近工作台主轴3的端面设置有呈环形的密封凸部41。工作台4随工作台主轴3旋转,且工作台4的周向分布有多个夹具。

44.轴承盖22设置在密封凸部41内,且轴承盖22靠近工作台4的端面与工作台4之间具有一定的间距。轴承座21设置在轴承盖22远离工作台4的一端,其轴线与转动轴相重合,且轴承座21远离工作台4的一端固定在侧板部11上。

45.轴承盖22的外径小于密封凸部41的内径,即主轴支撑套2插入密封凸部31的外径小于密封凸部41的内径。轴承盖22远离轴承座21的一端的内壁与工作台主轴3的外周壁之间还设置有呈环状的骨架油封23。

46.工作台4的端面,即工作台4靠近主轴支撑套2的一面、密封凸部41的内壁、轴承盖22的端面、骨架油封23的端面以及工作台主轴3的外壁合为形成储气腔6。

47.图3是本实用新型实施例的主轴支撑套、工作台主轴和工作台配合后的剖视结构

示意图a,图4是本实用新型实施例的主轴支撑套、工作台主轴和工作台配合后的剖视结构示意图b。图3以及图4为的两个不同角度的剖面图。

48.如图3所示,轴承座21的周壁上开设有进气通道211,进气通道211具有互相连通的由轴承座21的外壁沿轴承座21的径向延伸的第一通道以及沿轴承座21轴向延伸至轴承座21靠近轴承盖22的端面的第二通道;轴承盖22的周壁上与第二通道相对应的位置开设在有沿轴承盖22的轴向延伸至储气腔6的通气通道221,通气通道221的两端分别贯穿轴承盖22的两个端面,进气通道611、通气通道221以及储气腔6相连通。进气通道211的第一通道贯穿至轴承座21的外周面的一端与外部的气源相连接。

49.工作台4靠近储气腔6的侧壁上开设有出气通道42,出气通道42沿工作台4的轴向延伸,并连通储气腔6以及工作台4的内腔。当工作台停止转动时,外界气源通过主轴支撑套2上的进气通道211以及通气通道221将气体通入储气腔6,气体再从储气通道42进入工作台4对同步夹具进行清扫。

50.图5是图4中a处的结构放大图。

51.如图5所示,密封凸部41上设置有防尘圈安装槽411以及密封圈安装槽412,防尘圈安装槽411位于远离储气腔6的一侧。防尘圈安装槽411的深度大于密封圈安装槽412。由于轴承盖22的外径小于密封凸部41的内径,则轴承盖22靠近工作台的端面的一端的外壁与密封凸部41的内壁之间具有间隙,即形成过气通道9,过气通道9连通储气腔6以及密封圈安装槽412。

52.密封凸部41与主轴支撑套2之间自储气腔6向外依次设置有密封圈7以及防尘圈8。密封圈7设置在密封圈安装槽412内,防尘圈8设置在防尘圈安装槽411内。

53.防尘圈8采用耐磨材料制成,包括均呈环形的唇边81以及防尘圈主体83,唇边81设置在防尘圈主体83远离储气腔6的一端。唇边81的内径自远离储气腔6的端面向靠近储气腔6的方向逐渐增大,唇边81的外径自远离储气腔6的端面向靠近储气腔6的方向逐渐增大,且唇边的81的厚度也自远离储气腔6的端面向靠近储气腔6的方向也逐渐增大。唇边81厚度较小的外边沿抵靠在轴承盖22外周面上,即唇边81远离储气腔的一端的内周面与轴承盖22的外壁相紧贴。唇边81除抵靠在轴承盖22外周面上的边沿外,与轴承太22的外周面之间具有间隙。防尘圈主体83的的外周面与防尘圈安装槽411的壁面相紧贴,且防尘圈主体83的内径大于轴承盖22的外径,即防尘圈主体83至唇边81以及轴承盖22相紧贴部分的内周面与轴承盖22的外周壁之间具有间隙。

54.防尘圈主体83靠近储气腔6以及轴承盖22,即防尘圈8的内端面靠近储气腔6的边沿的周向还具有第一倒角82。

55.密封凸部41远离储气腔6的一端上还固定有环形的压盖416,防尘圈安装槽411朝向防尘圈8的端面上还设置有沿密封凸部41的轴向延伸的密封槽414,密封槽414内设置有o形圈415,即密封垫。压盖416以及防尘圈安装槽411朝向防尘圈8的端面与防尘圈主体83的端面相紧贴,对防尘圈8进行限位,即压盖416将防尘圈8压紧在密封圈安装槽411的表面上实现固定,同时压紧o形圈415实现密封。密封圈安装槽412靠近防尘圈8的边沿具有第二倒角413。

56.第一倒角82和第二倒角413均为圆弧倒角。

57.密封圈7呈环状,采用能够形变的柔性材料制成,本实施例中,密封圈7为星型密封

圈且采用橡胶材料制成。密封圈7上周向具有四个相同且凸出的呈环形的密封唇部,分别为第一唇部71、第二唇部72、第三唇部73以及第四唇部74。密封唇部使得密封圈7的横截面呈中心对称的四角边形,每个密封唇部的侧面与密封圈7的外表面圆滑过渡,因此相邻两个密封唇部之间形成弧形的凹面。当密封圈7收到气压时,密封唇部会发生形变向外扩张。

58.第一唇部71以及第二唇部72向靠近防尘圈8的方向凸出,第一唇部71向靠近轴承盖22的方向倾斜,即第一唇部71向第一倒角82的方向凸出;第二唇部72向靠近密封圈安装槽412的内壁的方向倾斜,即第二唇部72向第二倒角413的方向凸出。

59.第三唇部73以及第四唇部74向靠近工作台4的端面的方向凸出,第三唇部73向靠近轴承盖22的方向倾斜,即第三唇部73向过气通道9的方向凸出,第四唇部74向远离轴承盖22的方向倾斜,即第四唇部74向密封圈安装槽412的内角凸出。

60.当储气腔6未充气,即密封圈7不受到气压时,密封圈7的内径大于轴承盖22在密封凸部41内的外径,即密封圈7的内径大于主轴支撑套2插入密封凸部41内侧部分的外径。

61.防尘圈8的沿轴承盖22的径向的宽度大于密封圈安装槽411的深度,使得防尘圈8凸出密封圈安装槽412的侧壁,密封圈7位于密封圈安装槽412中,且密封圈7位于密封圈安装槽412的端面以及防尘圈8的端面之间,密封圈7的内径大于主轴支撑套2插入密封凸部41的内侧部分的外径,因此工作台4旋转时能够带着密封圈7旋转,而密封圈7不会与轴承盖22之间产生摩擦,密封圈7的厚度小于防尘圈8的端面与密封圈安装槽412的侧面之间的间距,从而在密封圈7的周围形成空间。

62.故当储气腔6处于未充气状态时,即气体不会通过过气通道9给与密封圈7压力时,由于防尘圈8的唇边一端与轴承盖22相抵靠,所以防尘圈8对密封凸部41与主轴支撑套2之间形成密封,而密封圈7无法对密封凸部41与主轴支撑套2之间形成密封,即防尘圈8对密封凸部41以及主轴支撑套2之间的密封比密封圈7对密封凸部41与主轴支撑套2之间的密封更加紧密,从而起到防尘的作用。

63.当机床100工作时,工作台4旋转,防尘圈8用于防止粉尘进入储气腔6。当工作台4停止旋转,外部的气源通过进气通道211以及通气通道221将气体输入储气腔6;在气体气压的作用下,密封圈7能够靠向防尘圈8的端面,同时,第三唇部73以及第四唇部74分别向轴承盖22的外壁以及密封圈安装槽412的内壁面方向径向扩张并分别与轴承盖22的外壁以及密封圈安装槽412的内壁面相抵接,形成对主轴支撑套2以及密封凸部41之间的密封,第一唇部71沿径向向内扩张,第一唇部71嵌入第一倒角82中对防尘圈8以及轴承盖22之间的间隙进行密封,第二唇部72沿径向向外扩张,第二唇部72嵌入第二倒角413中,对防尘圈8以及密封凸部41之间进行密封,进而提高密封效果。因为密封圈7的密封,气体即从工作台4的出气通道42流至工作台4的各个同步夹具处进行吹扫。

64.实施例作用与效果

65.本实施例提供一种机床,包括机架、工作台主轴、主轴支撑套以及工作台。其中,工作台主轴沿水平方向延伸,可转动地安装在机架内,主轴支撑套套设在工作台主轴外,工作台的中心固定在工作台主轴的一端且其端部设置有环形的密封凸部,用于安装主轴支撑套。主轴支撑套的端面与密封凸部之间具有储气腔,且主轴支撑套的外壁与密封凸部的内壁之间设置有密封圈以及防尘圈,密封圈位于靠近储气腔的一侧。当储气腔充气时,密封圈上的密封唇部能够展开压靠在防尘圈上,并对防尘圈与主轴支撑套进行密封。当储气腔处

于未充气状态时,防尘圈对主轴支撑套以及工作台进行密封并防尘,此时密封圈基本不进行密封,避免了密封圈因为主轴支撑套的旋转而与工作台之间发生磨损;而当工作台停止旋转时,储气腔充气,密封圈因为气压对主轴支撑套以及工作台进行密封,气体可以通过工作台进行对夹具的吹扫。防尘圈防止了外部的粉尘进入工作台,从而影响工件的装夹定位精度,密封圈则保证了吹扫气进入工作台时工作台以及主轴支撑套之间的密封,防止被吹扫气吹扫的金属屑以及裹挟金属屑的冷却液进入工作台内部。且防尘圈以及密封圈分别在储气腔充气与不充气时发挥作用,能够保证密封效果的同时也减小密封圈的磨损,增大了防尘圈以及密封圈的使用寿命。

66.进一步,本实施例提供的机床的密封凸部具有防尘圈安装槽以及密封圈安装槽,防尘圈以及密封圈分别设置在防尘圈安装槽以及密封圈安装槽中,密封凸部一端开口,便于先安装密封圈,再安装防尘圈,防尘圈通过压盖进行定位,密封圈则通过防尘圈以及台阶面进行限位,从而在工作台旋转和储气腔充气时保证了防尘圈和密封圈的稳定性,也方便安装。

67.进一步,本实施例提供的机床的密封圈的密封唇部具有呈环形并靠近防尘圈设置的第一唇部以及第二唇部,第一唇部向靠近主轴支撑套的方向倾斜,第二唇部向远离主轴支撑套的方向倾斜,第一唇部以及第二唇部可以在储气腔充气时因为气压而压靠在防尘圈上,且第一唇部也可以压靠在主轴支撑套上实现与主轴支撑套的密封,增大了密封圈的密封能力。

68.进一步,本实施例提供的机床的防尘圈内端面具有第一倒角,密封圈安装槽靠近防尘圈的边沿具有第二倒角,让充入气体时,密封唇部分别嵌入两个倒角,让两个倒角均起到对密封唇部形变时的导向作用和密封时的限位作用,进而更好的对主轴支撑套以及密封凸部之间形成密封,提高了密封效果。

69.进一步,本实施例提供的机床的密封圈的密封唇部还具有靠近储气腔设置的第三唇部以及第四唇部,可以在储气腔充气时径向扩张,分别向主轴支撑套的外壁以及密封凸部的内壁延伸压靠,增大密封圈的密封强度。

70.进一步,本实施例提供的机床的密封圈的内径大于主轴支撑套插入密封凸部内侧部分的外径。在储气腔不充气时密封圈处于自然状态,内径大于其套设位置主轴支撑套的外径,因此工作台转动时密封圈能够随工作台一起转动,不会与主轴支撑套产生摩擦,此时主要靠防尘圈起到防尘作用,从而减小工作台的转动阻力,使得旋转更加流畅,当然也能够减少对密封圈的磨损,从而在保证防尘的基础上提高其使用寿命。

71.进一步,本实施例提供的机床的主轴支撑套包括轴承盖,轴承盖插入密封凸部内侧并与工作台之间形成储气腔,轴承盖内侧与工作台主轴之间设有骨架油封,防尘圈和密封圈均套设在轴承盖外侧。工作台主轴穿过座体和轴承盖并通过轴承连接,防尘圈和密封圈实现轴承盖与密封凸部之间的防尘与密封。同时,轴承盖的外径小于密封凸部的内径,轴承盖的外周壁与密封凸部的内壁之间形成过气通道,相比于常规技术中的减小间隙,本实施例的轴承盖与密封凸部之间增大的间隙使得间隙形成过气通道可以使气体通过过气通道流出,从而辅助密封圈进行密封,进一步提高了密封效果。

72.进一步,本实施例提供的机床的主轴支撑套设置有连通外界气源以及出气腔的进气通道,工作台设置有连通工作台内以及储气腔的出气通道,进气通道可以保证外界气源

提供的用于吹扫的气体的通入,出气通道使得气体可以通过工作台流向各个同步夹具的位置进行吹扫。

73.上述实施例仅用于举例说明本实用新型的具体实施方式,而本实用新型不限于上述实施例的描述范围。

74.上述实施例中,密封凸部设置有防尘圈安装槽以及密封圈安装槽,防尘圈以及密封圈分别设置在防尘圈安装槽及密封圈安装槽中,在其他实施例中,密封凸部上可以不设置防尘圈安装槽以及密封圈安装槽,即密封凸部的内径均匀设置,同时,在轴承盖的端部设置防尘圈安装槽以及密封圈安装槽,将防尘圈以及密封圈设置在轴承盖的防尘圈安装槽以及密封圈安装槽内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。