1.本发明涉及龙门吊领域,特别地,涉及龙门吊作业状态可视化系统及其可视化方法。

背景技术:

2.龙门吊是码头作业中必不可少的设备,龙门吊主要用于吊装货物,由于龙门吊吊装高度较高,吊装货物通常较重,而龙门吊吊具在惯性及风力的作用下易发生摆动,因此需对龙门吊吊具进行监控以便对货物进行吊装。

3.现有技术中,对龙门吊吊具的监控通常采用在吊具上加装监视器进行监控,由于龙门吊与天车之间的距离不定,监视器的视频数据通常采用无线电信号进行传输,无线电信号信号微弱,易受到干扰,且对监视器的供电仅可采用蓄电池供电,不仅增大桥吊自重且电池更换不便,采用数据线传输监视器信号时,由于天车与监视器之间距离发生改变,冗余的数据线往往会导致数据线与钢缆缠绕影响钢缆施放并且可能会损坏数据线进而影响视频传输,因此如何在监视器与天车距离改变时及时同时对数据线缠绕收纳成为了亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本发明目的是克服现有技术的不足而提供龙门吊作业状态可视化系统及其可视化方法,实现在监视器与天车距离改变时及时同时对数据线缠绕收纳的效果。

5.为了解决上述技术问题,本发明的技术方案是:

6.龙门吊作业状态可视化系统,包括天车,所述天车下侧升降设有吊具,所述吊具外侧设有监视器,所述监视器外侧连接有信号线,所述信号线另一端连接有显示器,所述天车内部设有卷绕机构,所述卷绕机构包括隔板,所述隔板与所述天车转动连接,所述隔板两端分别转动设有下转动轴与轴套和上转动轴与前转动轴,所述信号线穿过所述隔板,所述信号线的一端卷绕于所述下转动轴与所述轴套外侧,所述信号线的另一端卷绕于所述上转动轴与所述前转动轴外侧,所述信号线两端的卷绕方向相反,所述卷绕机构两侧分别设有一个用于收纳所述信号线的收纳机构。

7.较之现有技术,本发明的优点在于:

8.本发明吊装货物时,驾驶员观测显示器根据需要通过信号线传输信号控制转角轮转动,转动盘带动监视器绕吊具转动,监视器对吊具进行监视,吊具升起时,天车内部的卷绕机构同步控制下转动轴,轴套与隔板转动,隔板转动过程中,隔板两侧引出的信号线两端分别缠绕于下转动轴与轴套外侧,上转动轴与前转动轴外侧,靠近显示器一侧的信号线被拉紧,轴套与上转动轴以等大小的转速向相反的方向转动,轴套与支撑轮共同带动信号线向靠近显示器的方向移动。

9.进一步的,所述下转动轴与所述轴套一端设有后挡板且两者均与所述后挡板转动连接,所述后挡板远离所述隔板的一端设有u形架,所述u形架的u形闭口一端与所述天车转

动连接,所述u形架的u形开口一端与所述后挡板固定连接,通过u形架控制后挡板转动。

10.进一步的,所述天车内部设有用于控制所述u形架转动的控制电路,通过控制电路智能控制u形架的转动。

11.进一步的,所述天车内部设有齿环,所述齿环啮合有下从动轮,所述下从动轮与所述下转动轴固定连接,所述下转动轴一端转动设有z形轴,所述z形轴的z形另一端同心转动设有换向齿轮,所述换向齿轮与所述齿环啮合,所述换向齿轮还啮合有上从动轮,所述上从动轮与所述上转动轴固定连接,通过换向齿轮和下从动轮与齿环的啮合转动实现下从动轮与下转动轴公转的同时进行自转。

12.进一步的,所述天车内部转动设有齿环,所述齿环啮合有用于调节所述齿环转动的调速轮,所述调速轮由所述天车内部控制电路控制转动,通过调速轮控制齿环转动实现控制下从动轮与下转动轴的自转速度。

13.进一步的,所述轴套与所述下转动轴外侧设有用于控制其两者同步转动的传动带,所述上转动轴与所述前转动轴一端设有前挡板,所述上转动轴和所述前转动轴转动连接均与所述前挡板转动连接,所述上转动轴与所述前转动轴外侧亦设有用于控制其两者同步转动的所述传动带,通过一个传动带控制轴套与所述下转动轴同步转动,通过另一个传动带控制上转动轴与前转动轴同步转动。

14.进一步的,所述收纳机构包括支撑滑槽,所述支撑滑槽开设于所述天车内部,所述支撑滑槽内部滑动设有支撑滑块,所述支撑滑块前端转动设有支撑轮,所述支撑轮外侧支撑有所述信号线,所述支撑滑槽内部还设有用于使所述支撑滑块复位的复位压簧,实现控制支撑滑块张紧信号线。

15.进一步的,所述支撑滑槽内壁设有与所述复位压簧连接用于检测所述复位压簧压力的压感器,所述压感器与所述天车内部的控制电路电性连接,通过控制电路检测压感器的压力。

16.进一步的,所述吊具外侧转动设有转动盘,所述吊具外侧固定设有齿环,所述转动盘与所述监视器固定连接,所述转动盘内部嵌设有转角轮,所述转角轮与所述吊具外侧齿环啮合,所述转角轮中部固定设有动力轴,所述动力轴控制所述转角轮转动,所述动力轴与所述信号线连接且由所述信号线输入信号控制,通过动力轴控制转动盘转动。

17.龙门吊作业状态可视化方法,步骤如下:

18.步骤一:吊装货物时,驾驶员观测显示器根据需要通过信号线将信号输入给动力轴,动力轴带动转角轮转动,转动盘带动监视器绕吊具转动,监视器对吊具进行监视;

19.步骤二:当两侧的收纳机构对于信号线的收纳程度不同时,两侧的压感器检测到的压力值不相等,天车内部控制电路通过调速轮与齿轮传动机构控制轴套与上转动轴以等大小的转速向相反的方向转动,轴套与支撑轮共同带动信号线向压感器检测压力较大一侧移动,最终实现两个压感器所受压力值的相等;

20.步骤三:钢缆辊控制吊具升起,与此同时,天车内部控制电路通过u形架与后挡板控制下转动轴,轴套与隔板转动,隔板转动过程中,隔板两侧引出的信号线两端分别缠绕于下转动轴与轴套外侧,上转动轴与前转动轴外侧,靠近显示器一侧的信号线被拉紧,两侧的压感器检测到的压力值不相等,重复步骤二平衡两侧的压感器所受压力。

附图说明

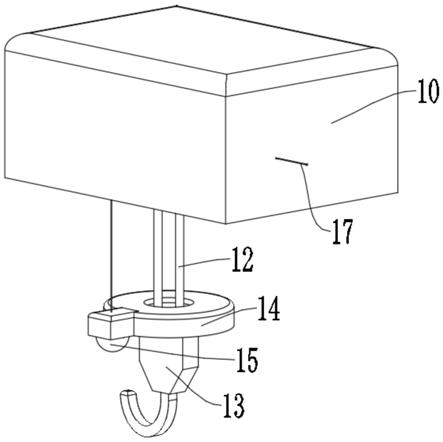

21.图1为本发明的结构示意图;

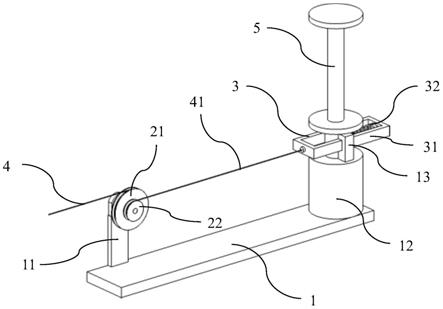

22.图2为本发明的天车剖视示意图;

23.图3为本发明的局部剖视示意图;

24.图4为本发明的正面剖视示意图;

25.图5为图4的a处放大示意图;

26.图6为本发明的背面剖视示意图;

27.图7为图6的b处放大示意图;

28.图8为图7的c

‑

c方向示意图。

29.附图标记:10、天车;11、转角轮;12、钢缆辊;13、吊具;14、转动盘;15、监视器;16、z形轴;17、信号线;18、调速轮;19、压感器;20、动力轴;21、从动轴;25、隔板;26、前挡板;27、下转动轴;28、轴套;29、支撑轮;30、支撑滑块;31、支撑滑槽;32、复位压簧;33、u形架;34、齿环;35、换向齿轮;36、下从动轮;37、传动带;38、上从动轮;39、上转动轴;40、后挡板;41、前转动轴。

具体实施方式

30.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

31.参照图1、图3、图6和图7所示,本实施例提供龙门吊作业状态可视化系统及其可视化方法,主要用于在监视器与天车距离改变时及时同时对数据线缠绕收纳。

32.龙门吊作业状态可视化系统,包括天车10,所述天车10下侧升降设有吊具13,所述吊具13外侧设有监视器15,所述监视器15外侧连接有信号线17,所述信号线17另一端连接有显示器,所述天车10内部设有卷绕机构,所述卷绕机构包括隔板25,所述隔板25与所述天车10转动连接,所述隔板25两端分别转动设有下转动轴27与轴套28和上转动轴39与前转动轴41,所述信号线17穿过所述隔板25,所述信号线17的一端卷绕于所述下转动轴27与所述轴套28外侧,所述信号线17的另一端卷绕于所述上转动轴39与所述前转动轴41外侧,所述信号线17两端的卷绕方向相反,所述卷绕机构两侧分别设有一个用于收纳所述信号线17的收纳机构。

33.具体的:

34.结合图6和图7所示,为了控制后挡板40转动,所述下转动轴27与所述轴套28一端设有后挡板40且两者均与所述后挡板40转动连接,所述后挡板40远离所述隔板25的一端设有u形架33,所述u形架33的u形闭口一端与所述天车10转动连接,所述u形架33的u形开口一端与所述后挡板40固定连接,通过u形架33控制后挡板40转动。

35.为了智能控制u形架33的转动,所述天车10内部设有用于控制所述u形架33转动的控制电路,通过控制电路智能控制u形架33的转动。

36.结合图6、图7与图8所示,为了实现下从动轮36与下转动轴27公转的同时进行自转,所述天车10内部设有齿环34,所述齿环34啮合有下从动轮36,所述下从动轮36与所述下转动轴27固定连接,所述下转动轴27一端转动设有z形轴16,所述z形轴16的z形另一端同心转动设有换向齿轮35,所述换向齿轮35与所述齿环34啮合,所述换向齿轮35还啮合有上从

动轮38,所述上从动轮38与所述上转动轴39固定连接,通过换向齿轮35和下从动轮36与齿环34的啮合转动实现下从动轮36与下转动轴27公转的同时进行自转。

37.结合图6、图7与图8所示,为了调节下从动轮36与下转动轴27的自转速度,所述天车10内部转动设有齿环34,所述齿环34啮合有用于调节所述齿环34转动的调速轮18,所述调速轮18由所述天车10内部控制电路控制转动,通过调速轮18控制齿环34转动实现控制下从动轮36与下转动轴27的自转速度。

38.结合图6与图7所示,为了实现上转动轴39与前转动轴41同步转动,所述轴套28与所述下转动轴27外侧设有用于控制其两者同步转动的传动带37,所述上转动轴39与所述前转动轴41一端设有前挡板26,所述上转动轴39和所述前转动轴41转动连接均与所述前挡板26转动连接,所述上转动轴39与所述前转动轴41外侧亦设有用于控制其两者同步转动的所述传动带37,通过一个传动带37控制轴套28与所述下转动轴27同步转动,通过另一个传动带37控制上转动轴39与前转动轴41同步转动。

39.结合图4与图5所示,为了控制支撑滑块32张紧信号线17,所述收纳机构包括支撑滑槽31,所述支撑滑槽31开设于所述天车10内部,所述支撑滑槽31内部滑动设有支撑滑块30,所述支撑滑块30前端转动设有支撑轮29,所述支撑轮29外侧支撑有所述信号线17,所述支撑滑槽31内部还设有用于使所述支撑滑块30复位的复位压簧32,实现控制支撑滑块32张紧信号线17。

40.结合图4与图5所示,为了检测复位压簧32的压力,所述支撑滑槽31内壁设有与所述复位压簧32连接用于检测所述复位压簧32压力的压感器19,所述压感器19与所述天车10内部的控制电路电性连接,通过压感器19检测复位压簧32的压力。

41.结合图1与图2所示,为了控制转动盘14转动,所述吊具13外侧转动设有转动盘14,所述吊具13外侧固定设有齿环,所述转动盘14与所述监视器15固定连接,所述转动盘14内部嵌设有转角轮11,所述转角轮11与所述吊具13外侧齿环啮合,所述转角轮11中部固定设有动力轴20,所述动力轴20控制所述转角轮11转动,所述动力轴20与所述信号线17连接且由所述信号线17输入信号控制,通过动力轴控制转动盘14转动。

42.龙门吊作业状态可视化方法,步骤如下:

43.步骤一:吊装货物时,驾驶员观测显示器根据需要通过信号线17将信号输入给动力轴20,动力轴20带动转角轮11转动,转动盘14带动监视器15绕吊具13转动,监视器15对吊具13进行监视;

44.步骤二:当两侧的收纳机构对于信号线17的收纳程度不同时,两侧的压感器19检测到的压力值不相等,天车10内部控制电路通过调速轮18与齿轮传动机构控制轴套28与上转动轴39以等大小的转速向相反的方向转动,轴套28与支撑轮29共同带动信号线17向压感器19检测压力较大一侧移动,最终实现两个压感器19所受压力值的相等;

45.步骤三:钢缆辊12控制吊具13升起,与此同时,天车10内部控制电路通过u形架33与后挡板40控制下转动轴27,轴套28与隔板25转动,隔板25转动过程中,隔板25两侧引出的信号线17两端分别缠绕于下转动轴27与轴套28外侧,上转动轴39与前转动轴41外侧,靠近显示器一侧的信号线17被拉紧,两侧的压感器19检测到的压力值不相等,重复步骤二平衡两侧的压感器19所受压力。

46.实施原理:吊装货物时,驾驶员观测显示器根据需要通过信号线17将信号输入给

动力轴20,动力轴20带动转角轮11转动,转动盘14带动监视器15绕吊具13转动,监视器15对吊具13进行监视,转动盘14转动过程中带动信号线17移动,转动盘14与天车10之间距离发生改变,信号线17内部张力随之改变,信号线17内部张力增大时,信号线17通过支撑轮29带动支撑滑块30移动,支撑滑块30带动复位压簧32压缩,信号线17内部张力减小时,复位压簧32的弹力通过支撑滑块30带动支撑轮29移动,支撑轮29始终支撑信号线17,复位压簧32的弹力改变过程中,压感器19监测对应的作用力;

47.天车10内部的控制电路通过内部控制器比较两个压感器19所受压力的值,当两个压感器19所受压力不等时,天车10内部控制电路控制调速轮18转动,调速轮18传动给齿环34,下从动轮36与齿环34啮合转动,下从动轮36带动下转动轴27转动,下转动轴27通过传动带37带动轴套28同步转动,下转动轴27通过z形轴16带动换向齿轮35转动,换向齿轮35与齿环34啮合转动,换向齿轮35带动上从动轮38转动,上从动轮38带动上转动轴39转动,上转动轴39通过传动带37带动前转动轴41同步转动,由于轴套28与上转动轴39的转动方向相反,轴套28与支撑轮29共同带动信号线17转动,信号线17向前挡板26两侧的某一侧单向移动,实现控制压感器19所受压力值的相等;

48.压感器19监测的压力还设有最大阈值与最小阈值,货物吊装完成后,钢缆辊12通过吊具13与转动盘14带动信号线17向上移动,靠近吊具13一侧的复位压簧32弹性势能释放,复位压簧32通过支撑轮29支撑信号线17,天车10内部控制电路监测到靠近吊具13一侧的压感器19监测的压力达到最小阈值时或靠近显示器一侧的压感器19监测的压力达到最大阈值时,天车10内部控制电路控制u形架33转动,u形架33带动后挡板40转动,后挡板40带动下转动轴27,轴套28,上转动轴39与前转动轴41转动,信号线17同步缠绕于前转动轴41与上转动轴39外侧,轴套28与下转动轴27外侧,隔板25两侧引出的信号线17两端均有缠绕于隔板25两侧的趋势,信号线17在前转动轴41与信号线17外侧和信号线17在轴套28与下转动轴27外侧的缠绕方向相反,与此同时,下转动轴27带动下从动轮36转动,下从动轮36与齿环34啮合转动,下从动轮36带动下转动轴27转动,下转动轴27通过传动带37带动轴套28同步转动,下转动轴27通过z形轴16带动换向齿轮35转动,换向齿轮35与齿环34啮合转动,换向齿轮35带动上从动轮38转动,上从动轮38带动上转动轴39转动,上转动轴39通过传动带37带动前转动轴41同步转动,由于轴套28与上转动轴39的转动方向相反,轴套28与支撑轮29共同带动信号线17转动,信号线17有向显示器方向移动的趋势,信号线17向显示器方向移动的趋势与缠绕于轴套28与下转动轴27外侧的趋势相互抵消,信号线17缠绕于上转动轴39与前转动轴41外侧,信号线17收纳完成。

49.以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。