1.本发明涉及海洋装备运输领域,特别涉及一种导管架的装船运输工装及装船运输方法。

背景技术:

2.近年来,随着海上风电项目的迅猛发展,海上风电导管架的建造迅速成为建造行业的新兴产业。

3.目前,导管架的运输装船一般包括以下两种方式:传统的浮吊吊装装船和借助船台滑移技术将导管架滑移装船。上述方法的稳定较差,且对设备要求较高,不利于导管架的高效运输,并增加了导管架运输成本。

技术实现要素:

4.本发明的目的在于提供一种运输高效、运输成本较低的导管架的装船运输工装及装船运输方法,以解决现有技术中的问题。

5.为解决上述技术问题,本发明提供一种导管架的装船运输工装,所述导管架包括插入尖,所述插入尖包括过渡板以及设置于所述过渡板底部的锥体,所述锥体的直径沿轴向由顶部至底部逐渐减小,所述装船运输工装包括呈镜像对称设置的两支撑架,两所述支撑架之间可拆卸连接;所述支撑架呈凹字形,且内凹处形成卡腔;两所述支撑架的卡腔共同形成腔体;

6.所述腔体可供所述锥体通过,并限制所述过渡板通过,以支撑竖立的所述导管架,而实现所述导管架的运输。

7.在其中一实施方式中,所述装船运输工装还包括对应所述支撑架设置的加强件;所述加强件呈盒状,设置于对应所述支撑架的卡腔内,且所述加强件的顶部与所述支撑架的顶部平齐,以支撑所述过渡板。

8.在其中一实施方式中,所述加强件包括两斜撑、两封板以及竖撑;

9.两所述斜撑与所述支撑架围合形成三角形结构,两所述封板分列于所述斜撑的顶部和底部,而封闭所述三角形结构,所述竖撑位于所述三角形结构内,并与两所述封板连接。

10.在其中一实施方式中,所述支撑架包括平行间隔设置的顶板和底板、连接所述顶板和所述底板的侧板及端板,以及多个隔板;

11.所述顶板和所述底板均具有缺口而呈凹字形,所述侧板沿所述顶板的长度方向延伸,所述端板沿所述顶板的宽度方向延伸,所述顶板、所述底板、所述侧板以及所述端板连接形成具有容纳空间的框架,多个所述隔板设置于所述容纳空间内。

12.在其中一实施方式中,所述支撑架的容纳空间内还设有增强结构;沿所述支撑架的长度方向,所述卡腔的两侧均设有所述增强结构。

13.在其中一实施方式中,所述增强结构包括纵横交错设置的横向增强板和纵向增强

板。

14.在其中一实施方式中,所述支撑架上设有多个减重孔;所述减重孔设置于所述顶板和所述底板上,所述减重孔设置于除去所述增强结构所在的区域,且所述减重孔位于相邻的所述隔板之间。

15.本发明还提供一种导管架的装船运输方法,包括以下步骤:

16.综合导管架的插入尖的结构和受力情况,以及自走式模块化平板车的顶升运输空间,确定装船运输工装的结构,使所述装船运输工装具有允许所述插入尖的椎体通过并限制所述插入尖的过渡板通过的腔体;

17.综合装船运输过程中导管架的静载荷和动载荷,确定所述装船运输工装各位置的尺寸规格和材质;

18.依据所述装船运输工装的结构、尺寸规格以及材质,制作所述装船运输工装;

19.将所述装船运输工装运输至竖立的导管架的所在位置,并合拢所述装船运输工装,使所述椎体穿设于所述腔体内;

20.依据设计受力位置划设所述自走式模块化平板车的重心基准线,所述自走式模块化平板车依据基准线定位在所述装船运输工装下部进行抬升,使所述装船运输工装支撑所述过渡板,通过所述自走式模块化平板车将所述装船运输工装和所述导管架运输至运输船上,完成所述导管架的装船运输。

21.在其中一实施方式中,所述装船运输工装包括两对应设置的支撑架;

22.所述将所述装船运输工装运输至竖立的导管架的所在位置,并合拢所述装船运输工装,使所述椎体穿设于所述腔体内,并使所述装船运输工装支撑所述过渡板的步骤中,将两所述支撑架靠近,且两所述支撑架之间通过间断焊接,实现所述装船运输工装的合拢。

23.在其中一实施方式中,完成所述导管架的装船运输后,还包括以下步骤:

24.移出所述自走式模块化平板车,解除两所述支撑架之间的连接,并将两所述支撑架转移至下一待装船运输的导管架处,继续对该待装船运输的导管架进行装船运输。

25.在其中一实施方式中,所述将所述装船运输工装运输至竖立的导管架的所在位置,并合拢所述装船运输工装,使所述椎体穿设于所述腔体内,并使所述装船运输工装支撑所述过渡板的步骤中,所述装船运输工装的顶部与所述过渡板的底部间断焊接。

26.在其中一实施方式中,所述支撑架包括平行间隔设置的顶板和底板、连接所述顶板和所述底板的侧板及端板,以及多个隔板;

27.所述依据所述装船运输工装的结构、尺寸规格以及材质,制作所述装船运输工装的步骤中,

28.以所述底板为胎进行拼板划线,根据划线位置,定位所述隔板,再依次定位所述端板和所述侧板;

29.定位完毕后,进行焊接作业,先进行立缝焊接再进行横缝焊接;

30.在焊接时,控制所述顶板和所述底板的水平精度在

±

3mm以内。

31.由上述技术方案可知,本发明的优点和积极效果在于:

32.本发明的装船运输工装包括两支撑架,两支撑架共同形成一腔体,该腔体允许插入尖的椎体通过,限制插入尖的过渡板通过,进而实现对插入尖的支撑。两支撑架之间可拆卸连接,进而能够通过靠近竖立于地面上的导管架而实现两支撑架之间的合拢,实现装船

运输工装的快速安装,以及导管架与装船运输工装之间的快速安装,提高了导管架的装船运输效率。且两支撑架之间可拆卸连接,进而能够在完成一导管架的装船运输后,拆除并对下一导管架进行装船运输,重复利用率高,使得一套装船运输工装即可满足多套导管架的装船运输需求,降低了运输成本。

33.本发明中的装船运输方法中导管架在地面完成建造,降低了导管架建造的高度,提高了导管架的稳定性。通过合拢装船运输工装的两支撑架,而完成导管架上装船运输工装,操作方便简单,有利于现场施工,施工效率高,提高了导管架的装船效率。

附图说明

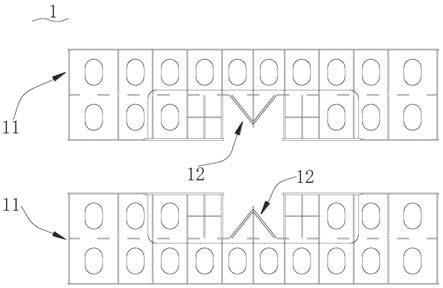

34.图1是本发明导管架的插入尖的结构示意图。

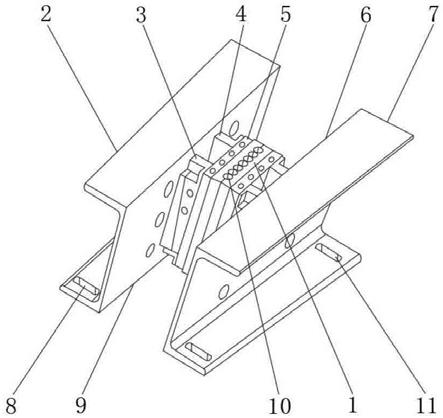

35.图2是本发明装船运输工装其中一实施例的结构示意图。

36.图3是本发明图2中支撑架和加强件的结构示意图。

37.图4是本发明中支撑架的主视图。

38.图5是本发明中支撑架的侧视图。

39.图6是本发明中装船运输工装与插入尖配合的示意图,其中,两支撑架分列于插入尖的两侧。

40.图7是本发明中装船运输工装与插入尖配合的示意图,其中,两支撑架已合拢。

41.图8是本发明中装船运输工装运输导管架的结构示意图。

42.图9是本发明中装船运输工装与插入尖配合的主视图。

43.图10是本发明中装船运输工装与插入尖配合的侧视图。

44.图11是本发明中装船运输工装与插入尖配合的俯视图。

45.附图标记说明如下:1、装船运输工装;11、支撑架;111、顶板;112、底板;113、侧板;114、端板;115、横向隔板;116、纵向隔板;117、横向增强板;118、纵向增强板;119、减重孔;12、加强件;121、斜板;122、封板;123、竖撑;2、导管架;21、导管腿;22、插入尖;221、过渡板;222、基板;223、柱体;224、肘板;3、自走式模块化平板车。

具体实施方式

46.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

47.为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

48.本发明提供一种导管架的装船运输工装,特别适用于四桩导管架的装船运输。

49.具体地,导管架2主要包括沿轴向连接的导管腿21和插入尖22,其中,插入尖22位于导管腿21的底部。

50.参阅图1,插入尖22包括过渡板221和设置于过渡板221底部的锥体。锥体的直径沿轴向由顶部至底部逐渐减小,而使其呈锥状,进而能够方便的插入海床。

51.过渡板221位于导管腿21的底部,并垂直于导管腿21的轴线。本实施例中,过渡板221呈圆形,其直径可以等于或大于导管腿21底部的直径。

52.锥体包括柱体223、肘板224以及基板222。

53.柱体223设置于过渡板221的底部,且柱体223沿轴向延伸。柱体223的直径小于过渡板221的直径。本实施例中,柱体223的轴线与过渡板221的轴线位于同一直线上。

54.多个肘板224沿柱体223的周向间隔设置于柱体223的外周。进一步地,多个肘板224沿柱体223的周向均匀设置。本实施例中,肘板224的数量为六个。其他实施例中,肘板224的数量依据实际需要而设置。

55.各肘板224沿轴向延伸,且各肘板224沿径向的尺寸由顶部至底部逐渐减小。肘板224顶部的外周与过渡板221的外周齐平。

56.基板222设置于柱体223以及肘板224的底部,并与过渡板221平行。具体地,基板222呈圆形,其直径小于过渡板221的直径。且基板222的外周与肘板224底部的外周齐平。

57.装船运输工装1用于支撑并运输竖立的导管架2,能够实现导管架2的高效低成本的装船运输。

58.具体地,参阅图2,装船运输工装1包括两支撑架11以及两加强件12。

59.两支撑架11呈镜像对称设置,两支撑架11之间可拆卸连接。各支撑架11呈箱型,且支撑架11呈凹字形,在内凹处形成卡腔。两支撑架11的卡腔共同形成腔体。腔体允许锥体通过,且腔体的尺寸小于过渡板221的尺寸,从而限制过渡板221的通过,使过渡板221位于支撑架11的顶部。本实施例中,腔体呈方形。且锥体部分位于腔体内,部分伸出腔体。

60.参阅图3、图4和图5,各支撑架11均包括顶板111、底板112、侧板113、端板114以及隔板。

61.顶板111与底板112平行间隔设置。顶板111在其一侧的中部具有缺口,而使其呈凹字形。同样的,底板112在其一侧的中部也具有缺口,而使其呈凹字形。

62.侧板113和端板114均竖立于顶板111与底板112之间,而连接顶板111与底板112。其中,侧板113沿顶板111的长度方向延伸,端板114沿顶板111的宽度方向延伸。

63.具体地,顶板111宽度方向的两侧均设有侧板113,顶板111长度方向的两端均设有端板114,且顶板111的缺口处也设有侧板113和端板114。

64.同样地,底板112宽度方向的两侧均设有侧板113,底板112长度方向的两端均设有端板114,且底板112的缺口处也设有侧板113和端板114。

65.顶板111、底板112、侧板113以及端板114相互连接而形成一呈凹字形的框架,且框架内部具有容纳空间。在缺口处,顶板111、底板112、端板114以及侧板113围合形成卡腔。

66.隔板竖立于容纳空间内,且隔板的顶部连接顶板111,底部连接底板112。本实施例中,隔板包括纵横交错设置的横向隔板115和纵向隔板116。横向隔板115沿顶板111的宽度方向延伸,纵向隔板116沿顶板111的长度方向延伸。

67.进一步地,框架还包括位于容纳空间内的两增强结构。两增强结构分列于缺口长度方向的两侧。各增加结构均包括横向增强板117和纵向增强板118,且横向增强板117和纵向增强板118十字交错设置。

68.框架还包括设置于顶板111和底板112上的多个减重孔119。减重孔119设置于支撑加上除去增强结构处的区域。

69.具体地,沿顶板111的长度方向,间隔设置又多个减重孔119;沿顶板111的宽度方向,间隔设置多个减重孔119。底板112上的减重孔119对应顶板111上的减重孔119设置。

70.减重孔119位于相邻的隔板之间。具体地,减重孔119位于相邻的两横向隔板115之间,减重孔119位于相邻的两纵向隔板116之间。

71.本实施例中,减重孔119呈椭圆形。

72.两加强件12一一对应两框架设置。加强件12设置于对应的框架的卡腔处。

73.加强件12呈三角形的盒状,并与卡腔处的顶板111、底板112以及侧板113连接固定。具体地,加强件12包括两斜撑、两封板122以及竖撑123。斜撑相对于顶板111倾斜设置,并沿轴向延伸。斜撑的一端与框架连接,另一端与另一斜撑连接,而使两斜撑和框架之间围合形成一呈三角形的结构。

74.两封板122分列于斜撑的顶部和底部,而封闭两斜撑与框架之间围合的结构。本实施例中,封板122呈三角形状。

75.竖撑123位于两斜撑与框架之间围合的空间内,且竖撑123的两端分别连接两封板122。具体地,竖撑123的一端连接框架,另一端与两斜撑的连接点连接。

76.本实施例中,两支撑架11之间通过点焊实现可拆卸连接。其他实施例中,还可以通过螺接、卡接等连接方式实现可拆卸连接。

77.参阅图6和图7,该装船运输工装1在使用时,将装船运输工装1运输至导管架2所在的位置,并使两支撑架11分列于一插入尖22的相对两侧,然后将两支撑架11合拢,使插入尖22的过渡板221位于支撑架11的顶部。沿轴向,锥体部分位于腔体内,部分向下伸出腔体。插入尖22的多个肘板224中,其中四个肘板224位于腔体内,另外两肘板224夹设于两支撑架11之间。

78.两支撑架11之间通过增加马板并辅以点焊的方式实现两者之间的可拆卸连接,在完成装船运输后,解除两者之间的连接。并通过点焊实现导管架2的过渡板221与支撑架11的顶板111之间的连接,在完成装船运输后,解除两者之间的连接。

79.在腔体周围,支撑架11内设有增强结构,以增加支撑架11位于过渡板221下方的结构的强度,更好的支撑导管架2。且装船运输工装1还增设有加强件12,而支撑过渡板221,并分散导管架2的载荷。且加强件12位于相邻两肘板224之间,避免对插入尖22的肘板224的干涉。

80.本实施例中的装船运输工装1的结构简单,重量较轻,从而节省了材料,进而减低了成本。且两支撑架之间可拆卸连接,进而能够在完成一导管架的装船运输后,拆除并对下一导管架进行装船运输,重复利用率高,使得一套装船运输工装即可满足多套导管架的装船运输需求,降低了运输成本。

81.参阅图8,图中示出了本技术中的装船运输工装1与自走式模块化平板车3(self

‑

propelled modular transporter,简称spmt)配合而运输四桩导管架2的示意图。

82.本发明还提供一种导管架2的装船运输方法,包括以下步骤:

83.s1、综合导管架2的插入尖22的结构和受力情况,以及自走式模块化平板车3的顶升运输空间,确定装船运输工装1的结构,使装船运输工装1具有允许插入尖22的椎体通过并限制插入尖22的过渡板221通过的腔体。

84.具体地,该装船运输工装1采用本技术中的上述装船运输工装1。

85.s2、综合装船运输过程中导管架2的静载荷和动载荷,确定装船运输工装1各位置的尺寸规格和材质。

86.具体地,装船运输工装1的结构形式确定后,通过有限元分析,加载动载工况,导管架2重量等相关信息后,根据受力云图确定装船运输工装1各个区域的受力情况,进而确定各区域的板厚、材质等相关信息。

87.并根据计算结果,将装船运输工装1的概念设计图转换为现场施工图。

88.s3、依据装船运输工装1的结构、尺寸规格以及材质,制作装船运输工装1。

89.具体地,依据现场施工图进行装船运输工装1的装配及焊接作业。

90.以底板112为胎进行拼板划线,根据划线位置,定位隔板,再依次定位端板114和侧板113。

91.定位完毕后,进行焊接作业,先进行立缝焊接再进行横缝焊接。

92.在焊接时,控制顶板111和底板112的水平精度在

±

3mm以内。

93.s4、将装船运输工装1运输至竖立的导管架2的所在位置,并合拢装船运输工装1,使椎体穿设于腔体内。

94.其中,导管架2已在地面上完成合拢定位,即导管架2已整体建造完毕,并竖立设置。即导管架2的轴线沿竖向延伸。

95.在装船运输前,利用叉车将装船运输工装1运输至导管架2的所在位置,并合拢装船运输工装1。

96.导管架2在地面完成建造,降低了导管架2建造的高度,提高了导管架2的稳定性。

97.合拢时,将两支撑架11靠近,使两支撑架11的卡腔相互靠近,并将两支撑架11之间间断焊接,以满足运输中的强度要求。具体地,各支撑架11均与马板通过点焊连接而实现两支撑架11之间的间断焊接。

98.进一步地,顶板111的顶部与过渡板221的底部之间通过点焊实现两者之间的间断连接,防止运输过程中导管架2与装船运输工装1之间的脱落。

99.s5、依据设计受力位置划设自走式模块化平板车3的重心基准线,自走式模块化平板车3依据基准线定位在装船运输工装1下部进行抬升,使装船运输工装1支撑过渡板221,通过自走式模块化平板车3将装船运输工装1和导管架2运输至运输船上,完成导管架2的装船运输。

100.参阅图9、图10和图11,图中示出了装船运输工装1、自走式模块化平板车3与插入尖22的配合示意图。通过装船运输工装1对导管架2的支撑固定。

101.整个导管架2的重量由插入尖22传递至装船运输工装1上,再由装船运输工装1传递至自走式模块化平板车3上直至地面上。

102.通过自走式模块化平板车3的行走,将装船运输工装1对导管架2一起运输至运输船上。

103.s6、移出自走式模块化平板车3,解除两支撑架11之间的连接,并将两支撑架11转移至下一待装船运输的导管架2处,继续对该待装船运输的导管架2进行装船运输。

104.该装船运输工装1能够将导管架2运输至运输船上后即刻退出,而对下一导管架2进行运输,实现装船运输工装1的重复使用。

105.本实施例中的装船运输方法中导管架2在地面完成建造,降低了导管架2建造的高度,提高了导管架2的稳定性。通过合拢装船运输工装1的两支撑架11,而完成导管架2上装船运输工装1,操作方便简单,有利于现场施工,施工效率高,提高了导管架2的装船效率。且

该装船运输工装1在完成对一导管架2的装船运输后,即可拆除,并能够对下一导管架2进行装船运输,重复利用率高,使得一套装船运输工装1即可满足多套导管架2的装船运输需求,降低了运输成本。

106.由上述技术方案可知,本发明的优点和积极效果在于:

107.本发明的装船运输工装包括两支撑架,两支撑架共同形成一腔体,该腔体允许插入尖的椎体通过,限制插入尖的过渡板通过,进而实现对插入尖的支撑。两支撑架之间可拆卸连接,进而能够通过靠近竖立于地面上的导管架而实现两支撑架之间的合拢,实现装船运输工装的快速安装,以及导管架与装船运输工装之间的快速安装,提高了导管架的装船运输效率。且两支撑架之间可拆卸连接,进而能够在完成一导管架的装船运输后,拆除并对下一导管架进行装船运输,重复利用率高,使得一套装船运输工装即可满足多套导管架的装船运输需求,降低了运输成本。

108.本发明中的装船运输方法中导管架在地面完成建造,降低了导管架建造的高度,提高了导管架的稳定性。通过合拢装船运输工装的两支撑架,而完成导管架上装船运输工装,操作方便简单,有利于现场施工,施工效率高,提高了导管架的装船效率。

109.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。