1.本发明属于超临界水热燃烧技术领域,特别涉及一种超临界水热燃烧型多 元热流体发生装置。

背景技术:

2.对于稠油开采技术,目前油田主要使用地面注汽锅炉产生蒸汽,蒸汽注入 井下实施蒸汽吞吐、蒸汽驱或者蒸汽辅助重力泄油(sagd)。但是,以上几种 方式存在的主要问题为:(1)热损失较大。地面蒸汽发生器的排烟热损失大约 为20%,地面输气管线的热损失大约为15%。(2)油藏深度有限。除蒸汽吞吐 的应用深度能够达到1800米之外,采收率较高的蒸汽驱和sagd技术的应用深 度都在1200米之内。(3)地面蒸汽发生器占地面积较大。不能满足空间受限 的海上石油开采平台,从而限制了海上稠油的开采。(4)原料成本高,需要采 用新型高效蒸汽发生装置来减少成本、提高效率,同时以原油为燃料的超临界 水热燃烧技术及反应器未见涉及。

3.超临界水热燃烧(supercritical hydrothermal combustion,schc)是指燃料与 氧化剂在超临界水环境中发生剧烈氧化反应,同时产生水热火焰的一种新型燃 烧方式。超临界水热燃烧技术的优点有:(1)处理彻底,无需后续处理。(2) 不会产生热力学氮氧化物等二次污染物。(3)水热火焰温度较高,有机污染物 完全降解所需停留时间大大减少,反应器的体积减小,反应器耗材减少。

4.相比于现有的稠油热采技术,超临界水热燃烧型多元热流体发生装置的优 势还在于:(1)多元热流体发生装置的燃烧更加稳定、高效、清洁,发生器的 结构更加紧凑、成本更低。(2)超临界水热燃烧蒸汽气体发生器能够产生更高 压力、温度的多元热流体,所以更适合用于稠油的开采。

5.然而,目前大多数水热燃烧装置均采用一次预热的热自燃着火方式,即全 部燃料和氧化剂在反应器外直接被加热至着火温度。这种预热方式增大了无机 盐于管道中析出,反应系统堵塞的可能性,不利于水热燃烧的安全进行。

技术实现要素:

6.为了克服上述现有技术的缺点,本发明的目的在于提供一种超临界水热燃 烧型多元热流体发生装置,可实现燃料分级预热,分级燃烧的热自燃着火,冷 壁水通过双螺旋通道自下而上冷却降温保护燃烧室。通过将多元热流体采油技 术与超临界水热燃烧技术相结合,避免蒸汽输送过程中的热量损失,为深井、 超深井以及海上稠油开采提供了一种切实可行的稠油热采装备。

7.为了实现上述目的,本发明采用的技术方案是:

8.一种超临界水热燃烧型多元热流体发生装置,包括轴向相接的上部端盖和 下部端盖,其中:

9.所述上部端盖设置有轴向的中心筒,在中心筒内设置有轴向的高能加热棒, 高能

加热棒的加热方式为全长度加热且与中心筒等长,从而在筒内形成预热室, 所述上部端盖底端中央为锥形空缺,中心筒向下伸入该锥形空缺内,且与该锥 形空缺仅以中心筒侧面的喷口相通,所述上部端盖上有氧化剂入口、一级燃料 入口和二级燃料入口,其中,一级燃料入口连通中心筒的顶端,氧化剂入口连 通锥形空缺的顶端,二级燃料入口连通锥形空缺的锥面;

10.所述下部端盖内部分为上方的燃烧室和下方的混合室,燃烧室和混合室之 间以带出口孔群的分隔部件隔开,所述燃烧室的顶面与所述锥形空缺底面共面, 且无阻隔;所述混合室连通有掺混水入口。

11.优选地,所述中心筒的底端与锥形空缺底面共面。

12.优选地,所述一级燃料入口以水平方式连通中心筒的顶端,所述中心筒外 壁设置螺旋通道,所述氧化剂入口以水平方式连通螺旋通道的入口,螺旋通道 的出口位于锥形空缺的顶端,且螺旋通道的入口对应位于中心筒的中上部。

13.优选地,所述上部端盖上还设置有火焰监测器,火焰监测器的监测通道位 于连通锥形空缺的锥面,监测锥形空缺内的燃烧情况。

14.优选地,所述下部端盖的内侧壁相应于燃烧室的部分为双螺旋水冷壁,双 螺旋水冷壁的冷壁水入口位于燃烧室底端,冷壁水出口位于燃烧室顶端。

15.优选地,所述双螺旋水冷壁以卡槽形式固定,底部收缩封闭,开有多个呈 斜向角度喷孔组成出口孔群,作为燃烧室内高温反应产物喷射口。

16.优选地,所述下部端盖的侧壁设置测压器,测压器的探头以水平方式接入 混合室,以实时监测混合室内反应产物压力。

17.优选地,所述高能加热棒采用耐腐蚀合金材料,其功率根据反应需要实时 调节,以螺纹形式在上部端盖处固定,一直延伸到与二级燃料入口齐平处。

18.优选地,所述燃烧室的上部、中部和下部以及混合室的中部均设置热电偶。

19.优选地,所述一级燃料入口和二级燃料入口所供入的燃料为原油、汽油、 柴油、乙醇或煤浆。

20.与现有技术相比,本发明的有益效果是:

21.1、燃料分级预热,分级燃烧,稳定建立水热火焰。燃料和氧化剂首先在反 应器外分别被预热至100℃左右,防止无机盐析出,堵塞管道的同时,缩短燃料 着火延迟时间,随后小流量的一级燃料从一级燃料入口喷入,沿高能加热棒全 长度进行预热,使温度达到着火温度,与氧化剂入口提供的氧气在喷嘴处相遇 并自燃着火,大流量的二级燃料与高温燃烧产物和高温氧气湍流混合,剧烈传 热,最终也被点燃。

22.2、安全性高。高能电热棒末端设置了具有温度监测功能的热电偶,可实时 监测高能加热棒末端温度,同时,冷燃料吸收热量保护了燃烧室,也节省了燃 料进入反应器钱加热所需的能量。

23.3、灵活性高。通过火焰检测器可直接观察燃料燃烧情况,为达到理想效果, 可通过观测随时调整一级燃料、二级燃料和氧化剂流量,灵活方便。

附图说明

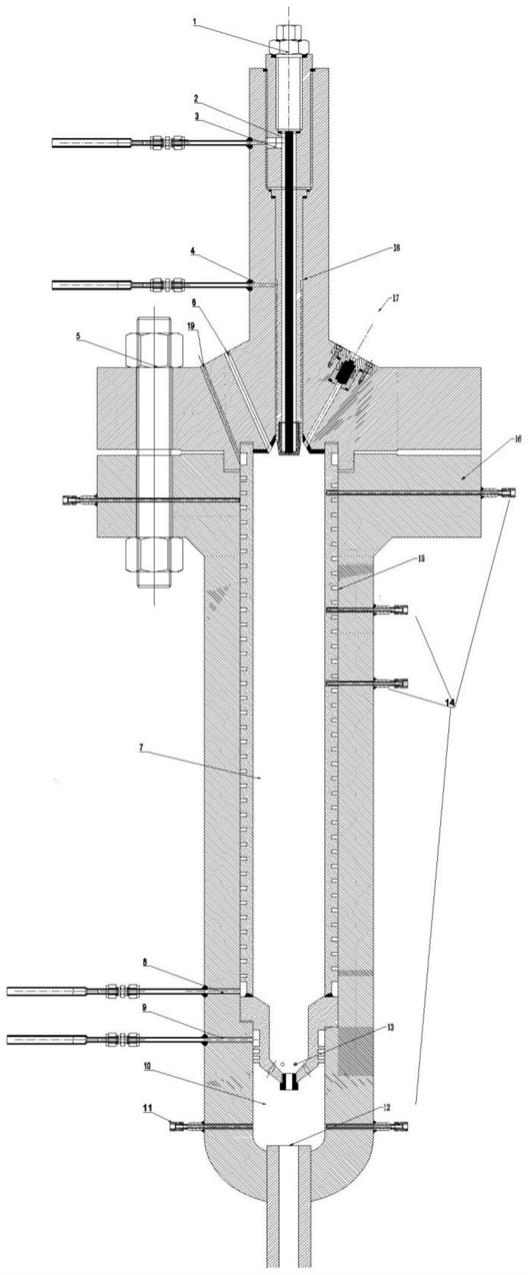

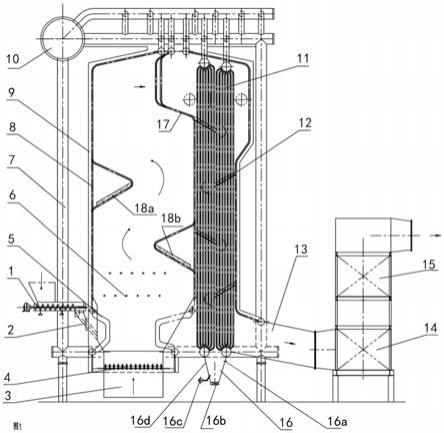

24.图1为本发明结构示意图。

25.其中:1

‑

上部端盖、2

‑

高能加热棒、3

‑

一级燃料入口、4

‑

氧化剂入口、5

‑

大 型螺栓组、6

‑

二级燃料入口、7

‑

燃烧室、8

‑

冷壁水入口、9

‑

掺混水入口、10

‑

混合 室、11

‑

测压器、12

‑

混合室底部出口、13

‑

出口孔群、14

‑

热电偶、15

‑

双螺旋水冷 壁、16

‑

下部端盖、17

‑

火焰监测器、18

‑

预热室、19

‑

冷壁水出口

26.图2为超临界水热燃烧反应器的局部(上部)放大图。

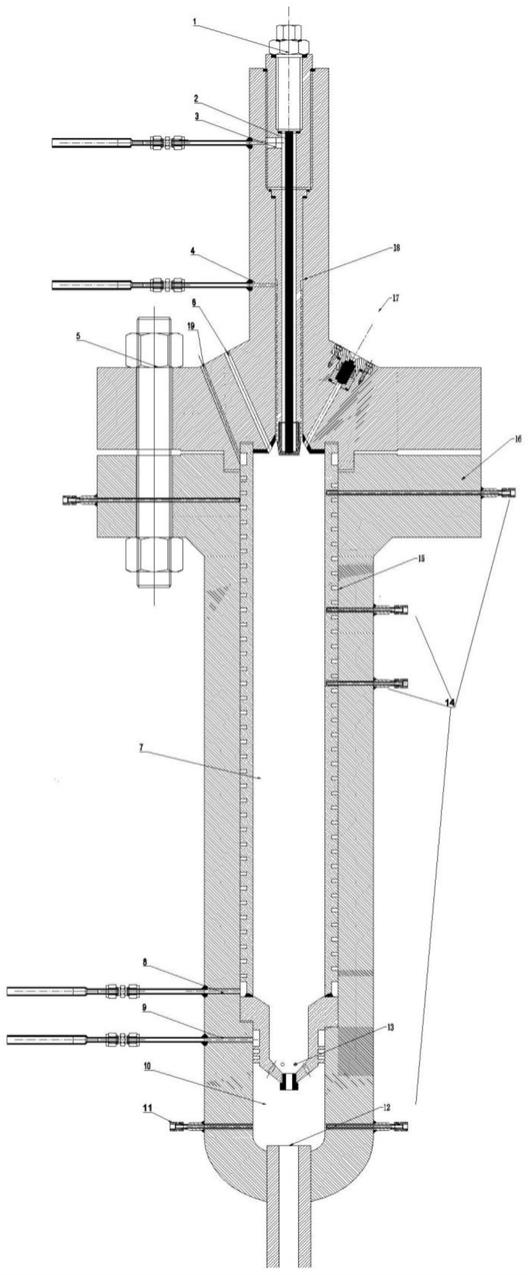

27.图3为超临界水热燃烧反应器的局部(下部)放大图。

28.具体实施方式

29.下面结合附图和实施例详细说明本发明的实施方式。

30.如图1、图2和图3所示,本发明为一种超临界水热燃烧型多元热流体发生 装置,包括上部端盖1和下部端盖16,二者在轴向以大型螺栓组5组装连接。

31.上部端盖1内设置有轴向的中心筒,中心筒内置长度与筒长相等或略小于 筒长的高能加热棒2,显然,高能加热棒2亦为轴向设置。示例地,高能加热棒 2的顶端可连接带外螺纹的连接部,通过该连接部连接于中心筒的内侧壁,此时 即将中心筒的顶端封闭。

32.在本发明中,高能加热棒2的加热方式为全长度加热,即,沿其轴向,均 匀地对周边加热。示例地,高能加热棒2可采用耐腐蚀合金材料,其加热功率 可根据反应需要实时调节。可行的调节方式例如可以是调节其加热电流或电源 的大小,由此,可在中心筒内形成温度均匀的预热室18。

33.在本发明中,上部端盖1底端中央为锥形空缺,锥形空缺的锥面分别连接 火焰监测器的监测通道和冷壁水入口通道,两个通道分居锥形空缺两侧,各司 其职且互不影响,提高了反应器内部空间的利用率,锥形空缺的优点在于可使 高温燃料与氧化剂充分混合,从而大大提高反应效率,另外还可防止水热火焰 烧及壁面导致壁面温度过高超温损坏,中心筒向下伸入至该锥形空缺内,且与 该锥形空缺仅以中心筒侧面的喷口相通。示例地,中心筒的底端与锥形空缺底 面共面,燃烧室的顶面与锥形空缺底面共面,且无阻隔 上部端盖1上有氧化剂入口4、一级燃料入口3和二级燃料入口6,其中, 一级燃料入口3连通中心筒的顶端,氧化剂入口4连通锥形空缺的顶端,二级 燃料入口6连通锥形空缺的锥面。示例地,一级燃料入口3以水平方式连通中 心筒的顶端。在中心筒外壁设置螺旋通道,氧化剂入口4以水平方式连通螺旋 通道的入口,螺旋通道的出口位于锥形空缺的顶端,且螺旋通道的入口对应位 于中心筒的中上部。设置螺旋通道的目的是为了将氧化剂亦充分预热。示例地, 二级燃料入口6为斜向入口,且末端与高能加热棒2底端平齐。

34.由此,一级燃料在预热室18充分预热之后,由喷口送入锥形空缺内,与氧 化剂混合燃烧,之后再迅速与二级燃料混合燃烧,并迅速向下扩散。

35.在其中一个实施例中,可在喷口设置电控阀门,并实时监测预热室18的温 度,当温度达到燃烧要求时,控制开启阀门,送出一级燃料。

36.在其中一个实施例中,上部端盖1上还设置有火焰监测器17,火焰监测器 17的监测通道位于连通锥形空缺的锥面,监测锥形空缺内的燃烧情况。

37.在本发明中,下部端盖16内部分为上方的燃烧室7和下方的混合室10,预 热室18、燃烧室7和混合室10是整个装置内部的三个主要功能区域。燃烧室7 和混合室10之间以带

出口孔群13的分隔部件隔开,燃烧室7的顶面与锥形空 缺底面共面,且无阻隔;混合室10连通有掺混水入口9。二级燃料被点燃后, 迅速进入燃烧室7进行充分燃烧,燃烧产物经出口孔群13进入混合室10与掺 混水混合,得到多元热流体,并从混合室底部出口12排出。

38.在其中一个实施例中,下部端盖16的内侧壁相应于燃烧室7的部分设置双 螺旋水冷壁15,双螺旋水冷壁15是指在水冷壁中设置有双螺旋形式的水冷通道, 水冷通道可采用下进上出形式,即冷壁水入口8位于燃烧室7底端,冷壁水出 口19位于燃烧室7顶端。冷壁水通过冷壁水入口8自下而上流经双螺旋水冷壁 15吸收水冷壁热量保护燃烧室7,随后通过冷壁水出口19流出。示例地,双螺 旋水冷壁15以卡槽形式固定,底部收缩封闭作为前述的分隔部件,开有多个呈 斜向角度喷孔组成出口孔群13,作为燃烧室7内高温反应产物喷射口。

39.在其中一个实施例中,下部端盖16的侧壁设置测压器11,测压器11的探 头以水平方式接入混合室10,以实时监测混合室10内反应产物压力,若压力发 生突变,可第一时间采取相关控压措施,便于调整与研究。

40.在其中一个实施例中,燃烧室7的上部、中部和下部以及混合室10的中部 均设置热电偶14。热电偶14具有温度监测功能,可实时监测火焰发生时燃料所 具有的温度,用于着火实验研究。

41.在本发明中,一级燃料入口3和二级燃料入口6所供入的燃料可为原油、 汽油、柴油、乙醇或煤浆等。

42.根据以上结构,本发明的启动方式:燃料和氧化剂首先在外部预热至100℃, 随后启动高能加热棒2,从一级燃料入口3进入的小流量一级燃料沿高能加热棒 2全长度进行预热,使温度上升至着火温度,与氧化剂入口4提供的氧气在喷孔 外相遇并自燃着火,大流量二级燃料从二级燃料入口6喷入锥形空缺,与高温 的一级燃料燃烧产物以及高温的氧化剂(例如氧气湍流)混合,剧烈传热,最 终也被点燃。冷壁水从反应器下部的冷壁水入口8进入,在双螺旋水冷壁15中 由下自上流动过程中吸收燃烧室热量。火焰检测器7可直接反应燃料燃烧情况, 稳定燃烧后调低燃料质量分数,在保证持续燃烧的同时提高水占比,能够提高 高温蒸汽的产量。

43.综上,针对基于地面注气锅炉的稠油热采工艺的能耗较高、效率较低问题, 本发明提出了一种超临界水热燃烧型多元热流体发生装置,可实现燃料分级预 热,分级燃烧的热自燃着火,通过将多元热流体采油技术与超临界水热燃烧技 术相结合,不仅能实现稳定着火,而且提高了反应效率。此装置在用于超临界 水热燃烧技术实验研究的同时,对现场油田开采的应用也具有实际指导意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。