1.本实用新型涉及一种生物质锅炉,尤其是能适应各种形状的生物质燃料的角管流化床锅炉。

背景技术:

2.目前,随着社会对能源需求的日益增长,作为主要能源来源的化石燃料却迅速地减少。因此,寻找再生的替代能源,成为社会普遍关注的焦点。生物质能是一种理想的可再生能源,它来源广泛,每年都有大量的工业、农业及森林废弃物产出。在目前世界的能源消耗中,生物质能消耗占世界总能耗的14%,仅次于煤炭、石油天然气,位居第三位。而在发展中国家,生物质能占较大的比重,达到50%以上。设计使用生物质的工业锅炉是生物质能利用的重要方式之一。我国近年生物质燃料技术发展迅速,在使用专用锅炉并配套袋式除尘器的条件下,烟尘、二氧化硫和氮氧化物等污染物排放浓度较低,可以达到相关标准的限值要求。

3.随着国家政策允许并鼓励发展燃生物质燃料锅炉,市面上出现了多种生物质锅炉,例如燃生物质颗粒链条锅炉,其结构紧凑,价格低,但链条炉排结构复杂,易出故障,热效率低,燃料适应性差;还有一种散装循环流化床锅炉,其热效率高,燃料适应性广,但锅炉结构复杂,体积高大,设备价格昂贵,基建投资高,电耗高,运行成本高;近年生产的一种高效低成本的复合流化床生物质锅炉,但这种炉型受结构限制不能大型化。

技术实现要素:

4.本实用新型的目的在于提供一种角管流化床生物质锅炉。

5.实施本实用新型所采用的技术方案是,立式炉膛的下方部布二次风管(6),底部是流化床(4),四周布置膜式水冷壁(8),后部布置对流管束(11),前部下方布置给料装置(1);流化床(4)的下方是等压风室(3),烟道出口有连接烟道(13)、节能器(14)、空气预热器 (15)依次相连;对流管束(11)的下部设自动放灰装置(16);在所述立式炉膛燃烧区上方的内壁有设第一复合炉拱(18b),在第一炉拱对立面上方的炉膛壁上再设第二复合炉拱(18a),使燃烧区的高温烟气流构成“z”字形路线,复合炉拱(18a、18b)的水平夹角为25

‑

35度;在炉膛烟气出口处设有折焰角(17),其水平夹角为20~30度;所述给料装置(1)包括无级变速器(103),所述无级变速器(103)连螺旋叶片轴(101)、螺旋叶片轴(101)被包围在∪形壳体(102)内,∪形壳体(102)上连料斗(105),∪形壳体(102)的下部是55

‑

65

°

敞口,螺旋叶片(106)节距为200mm

‑

300mm,以适应较大块状的料,螺旋叶片(106)与∪形壳体(102)下部间隙为18

‑

22mm,与上部间隙为75

‑

85mm,螺旋叶片轴(101)延伸至出料口处有400mm—500mm的无叶片轴,无叶片轴的下方是进料管(2),进料管(2)将燃料送入炉膛;在对流管束(11)的下方设有锥形灰斗(16d),锥形灰斗(16d)底部设气动阀 (16b),下部设脉冲松灰器(16c),为防止灰烬溢出,上部设灰位计(16a),所述锥形灰斗 (16d)、脉冲松灰器(16c)、灰位计(16a)、气动阀(16b)构成自动放灰装置(16)。

6.本实用新型的有益效果是,对于颗粒状、块状、片壮、细屑状等各种形状的生物质燃料从入料送料落料过程不会出现搭桥卡料堵料现象,有效地解决了流化床生物质锅炉给料过程的难题。自动放灰装置将对流管束的飞灰顺畅排出。炉膛折焰角蓄热稳燃强化燃烧,使生物质颗粒在均恒高温下快速燃尽,同时通过复合炉拱及上部折焰角的作用,使高温烟气流程形成“z”字形路线,增长烟气流程路经,延长生物质在炉膛内的燃烧时间而使生物质得到充分燃烧,同时烟气中夹带的生物质颗粒由于惯性的作用碰撞炉拱后向下滑落,初步达到分离烟气中未燃尽的生物质颗粒的效果,形成了炉内循环燃烧,进一步提高燃尽率。其结构简单,制造成本低。

7.综上所述,和普通链条生物质锅炉或普通流化床锅炉相比,对于技术适用性,其着火状态好、燃料适用性广、燃尽程度96%以上,排放环保。角管流化床生物质锅炉燃料适应性广,可同时燃用多种燃料,对于颗粒料,块状、片壮、细屑状等各种散料都能适应;负荷调节范围广,环保特性优越,n0

x

和s02的排放都得到了有效控制,满足国家排放标准,同时可以加配烟气再循环系统,满足一些更严格的地方排放要求;炉内蓄热性高,燃烧稳定,热传导均匀,运行稳定安全;灰渣利用性高。

附图说明

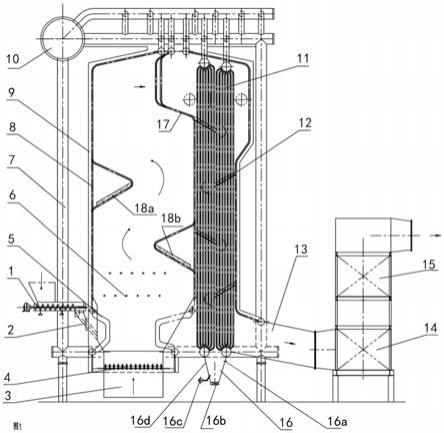

8.图1是本实用新型主视示意图。

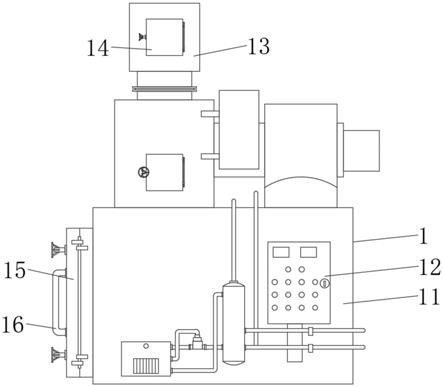

9.图2是本实用新型侧视示意图。

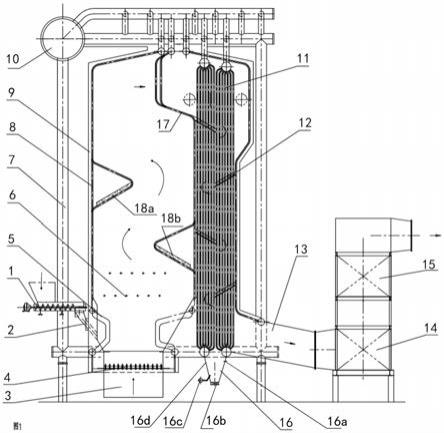

10.图3是本实用新型给料装置示意图。

11.图4是本实用新型给料装置侧视示意图。

具体实施方式

12.参见图1至图4,本实用新型包括给料装置1、进料管2、等压风室3、流化床4、下部炉膛及埋管5、二次风管6、承压支撑管道7、膜式水冷壁8、炉墙及保温层9、锅筒10、对流管束11、烟气导流板12、连接烟道13、节能器14、空气预热器15、自动放灰装置16。

13.立式炉膛的下方部布二次风管6,底部是流化床4,四周布置膜式水冷壁8,后部布置对流管束11,立式炉膛一侧的下方布置给料装置1,为便于表述,本实施例给料装置1所处一侧设定为炉膛的前部;流化床4的下方是等压风室3,烟道出口有连接烟道13、节能器14、空气预热器15依次相连;对流管束11的下部设自动放灰装置16;在所述立式炉膛燃烧区上方的内壁有设第一复合炉拱18b,在第一炉拱对立面上方的炉膛壁上再设第二复合炉拱18a,使燃烧区的高温烟气流构成“z”字形路线,复合炉拱18a、18b的水平夹角为25

‑

35度;在炉膛烟气出口处设有折焰角17,其水平夹角为20~30度;所述给料装置1包括无级变速器103,所述无级变速器103连螺旋叶片轴101、螺旋叶片轴101被包围在∪形壳体102内,∪形壳体102上连料斗105,∪形壳体102的下部是55

‑

65

°

敞口,螺旋叶片106节距为200mm

‑

300mm,以适应较大块状的料,螺旋叶片106与∪形壳体102下部间隙为18

‑

22mm,与上部间隙为 75

‑

85mm,螺旋叶片轴101延伸出出料口后有400mm

‑

500mm的无叶片轴,无叶片轴的下方是进料管2,进料管2将燃料送入炉膛;在对流管束11的下方设有锥形灰斗16d,锥形灰斗 16d底部设气动阀16b,下部设脉冲松灰器16c,为防止灰烬溢出,上部设灰位计16a,所述锥形灰斗16d、脉冲松灰器16c、灰位计16a、气动阀16b构成自动放灰装置16。无螺旋叶片轴有

效地解决了出料口的料被叶片旋住而堵死的现象。

14.锅炉受压本体采用单锅筒横置式结构。锅炉主体主要由承压下降管行成的构架支撑。炉墙采用全模式壁轻型炉墙结构。炉膛四周辐射受热面全部为模式水冷壁,密封性能良好。炉膛后面布置的对流受热面为组合式对流管束。锅炉尾部布置有节能器和空气预热器。锅筒、膜式壁、埋管系统、对流管束、节能器、空气预热器等都以组件出厂,保证了制作质量,缩短安装周期。锅炉系列参数为20t/h~90t/h。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。