1.本实用新型涉及旧沥青再生领域,特别是一种旧沥青混合料再生设备。

背景技术:

2.沥青路面再生技术包括厂拌热再生、就地热再生、厂拌冷再生、就地冷再生、全深式就地冷再生等五大类(jtg/t 5521

‑

2019),在我国均有使用。就成品料质量和路用性能而论,厂拌热再生技术是上述几种再生技术中最佳的。

3.目前,国际上正在对大比例掺配旧料的厂拌热再生技术进行研究,大比例掺配旧料的一个关键技术点是:沥青再生料的级配调控问题,如何保证在大比例添加再生料的同时,成品料的级配依然能满足目标级配的要求。

4.越来越多的搅拌站会将沥青再生料进行破碎筛分,按粒径大小分成两档、三档、或者更多档,然后将不同档的再生料按一定的配合比送进干燥滚筒进行加热烘干,最后统一存储、计量、投料、搅拌等。再生料在储存运输干燥加热储存计量等各环节的中,细集料富含沥青更容易粘料,而粗骨料沥青含量较低,不容易粘料,两种再生料的物理性质不同导致初始级配和最终生产级配存在差异。所以,粗细集料一起进干燥滚筒加热再一起存储计量的方式,只能有限的提高再生料的添加比例。也有搅拌站会将沥青再生料进行剥离,分成沥青含量很低的粗骨料和富含沥青的沥青砂,但是沥青砂如何使用仍然是个难点。

5.并且,由于沥青砂富含沥青,容易粘料,在采用干燥滚筒加热时,会大量粘附于滚筒内壁,现有技术中黏料的处理一般是采用人工定期进入再生干燥滚筒内清理,费时费力,且黏料覆盖滚筒叶片,从而增加了滚筒自重,降低了滚筒热交换效率,更有甚者出现安全隐患。

技术实现要素:

6.本实用新型的主要目的是克服现有技术的缺点,提供一种通过设置两个干燥系统,分别对沥青粗骨料和沥青砂进行干燥计量,增加再生料添加比例,从而提高成品料质量的旧沥青混合料再生设备。

7.本实用新型采用如下技术方案:

8.一种旧沥青混合料再生设备,其特征在于:包括流化床干燥系统、滚筒干燥系统、搅拌主机和除尘系统,所述流化床干燥系统用于干燥计量小粒径的沥青砂,滚筒干燥系统用于加热大粒径的沥青粗骨料,搅拌主机承接在流化床干燥系统和滚筒干燥系统的出料端,除尘系统连接流化床干燥系统和滚筒干燥系统用于处理干燥过程中产生的尾气,所述流化床干燥系统包括进料斗,热风源、流化床、第一计量装置、第一排烟装置,所述进料斗设置在流化床的进料端,热风源设置在流化床的底部,第一计量装置承接于流化床的出料端,第一排烟装置设置在流化床的顶部。

9.进一步地,所述流化床为振动式流化床,包括流化床体,振动电机、缓冲弹簧、进风口和排烟口,振动电机设置在流化床体内并驱动流化床体振动,进风口开设在流化床体下

方并连通热风源,缓冲弹簧设置在进风口两侧,排烟口开设在流化床体顶部并连通第一排烟装置。

10.进一步地,所述第一排烟装置包括第一烟道、第一引风机和旋风分离器,所述第一烟道设置在流化床顶部,旋风分离器设置在第一烟道上,第一引风机设置在第一烟道的排烟口。

11.进一步地,所述热风源为鼓风机和热换器的组合。

12.进一步地,所述热风源为燃烧器和热风炉的组合。

13.进一步地,所述滚筒干燥系统包括上料皮带、提升机、燃烧器、再生干燥滚筒、第二排烟装置和第二计量装置,所述燃烧器设置在再生干燥滚筒的一端,第二排烟装置设置在再生干燥滚筒的另一端,上料皮带设置在提升机进料端,提升机出料端连接再生干燥滚筒进料端,第二计量装置承接于再生干燥滚筒的出料端。

14.进一步地,所述第二排烟装置包括第二烟道和第二引风机,所述第二烟道设置在再生干燥滚筒远离燃烧器的一端,第二引风机一端连通第二烟道,另一端连接除尘系统。

15.进一步地,所述除尘系统包括除尘器和原生干燥滚筒,原生干燥滚筒的出气端连接除尘器的进气端,原生干燥滚筒的进气端与第二引风机另一端相连。

16.一种旧沥青混合料再生工艺,旧沥青混合料经过处理后,分成0

‑

5mm的沥青砂和大于5mm的沥青粗骨料两部分,使用流化床干燥系统和滚筒干燥系统分别对沥青砂和沥青粗骨料进行储存、运输、干燥加热和计量,最后一起投入搅拌主机与骨料和粘结剂进行混合搅拌,两套系统的尾气通过同一个除尘系统过滤排出。

17.进一步地,所述滚筒干燥系统的尾气通过第二烟道引入原生干燥滚筒二次燃烧后再通过除尘器排出,所述流化床干燥系统的尾气直接引入除尘器过滤后排出,或引入第二烟道与滚筒干燥系统的尾气混合后流入原生干燥滚筒二次燃烧后通过除尘器排出,或分成两路:一路直接引入除尘器过滤,一路引入原生干燥滚筒二次燃烧后再通过除尘器排出。

18.由上述对本实用新型的描述可知,与现有技术相比,本实用新型的有益效果是:

19.第一、通过设置流化床干燥系统和滚筒干燥系统分别对小粒径的沥青砂和大粒径的沥青粗骨料进行干燥计量,可大幅度地提高再生料的添加比例,提高成品料的质量,同时;

20.第二、使用流化床干燥系统对粒径为0

‑

5mm的沥青砂进行干燥加热,沥青砂在流化床内呈浮动流化状态,避免加热过程中直接接触流化床而形成板结,保证流化床干燥系统的换热效率;

21.第三、流化床干燥系统控制干燥加热后的沥青砂的含水率在1%左右,降低从滚筒出来的沥青粗骨料与沥青砂混合需要的温度也就越低,减少燃料的损耗,降低成本。

22.第四、热风源控制流化床干燥系统内的干燥温度在80℃以内,减少黏料的产生,同时流化床的黏料情况相比对也较少,降低清理频率。

附图说明

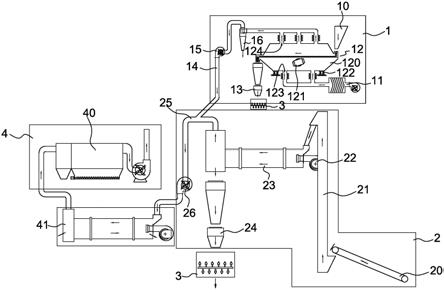

23.图1是本实用新型的实施例一的整体结构示意图;

24.图2是本实用新型的实施例二的整体结构示意图;

25.图3是本实用新型的实施例三的整体结构示意图。

26.图中:1.流化床干燥系统,10.进料斗,11.热风源,12.流化床,120.流化床体,121.振动电机,122.弹簧,123.进风口,124.排烟口,13.第一计量装置,14. 第一烟道,15.第一引风机,16.旋流分离器,17.第三烟道,18.风量控制装置,2. 滚筒干燥系统,20.上料皮带,21.提升机,22.燃烧器,23.再生干燥滚筒,24.第二计量装置,25.第二烟道,26.第二引风机,3.搅拌主机,4.除尘系统,40.除尘器,41.原生干燥滚筒。

具体实施方式

27.以下通过具体实施方式对本实用新型作进一步的描述。

28.实施例一:

29.参照图1,本实用新型的一种旧沥青混合料再生设备,包括流化床干燥系统1、滚筒干燥系统2、搅拌主机3和除尘系统4,流化床干燥系统1用于干燥计量小粒径的沥青砂,滚筒干燥系统2用于加热大粒径的沥青粗骨料,沥青砂为粒径0

‑

5mm 富含沥青的再生料,沥青粗骨料为粒径大于5mm的再生料,搅拌主机3承接在流化床干燥系统1和滚筒干燥系统2的出料端,除尘系统4连接流化床干燥系统1和滚筒干燥系统2用于处理干燥过程中产生的尾气,所述流化床干燥系统1包括进料斗 10,热风源11、流化床12、第一计量装置13、第一排烟装置,进料斗10设置在流化床12的进料端,热风源11连接流化床12用于为流化床12提供热量,第一计量装置13承接于流化床12的出料端,第一排烟装置连接流化床12用于排出流化床产生的尾气。

30.流化床12为振动式流化床,包括流化床体120,振动电机121、弹簧122、进风口123和排烟口124,振动电机121设置在流化床体内120并驱动流化床体120 振动,进风口123开设在流化床体120下方并连通热风源11,弹簧122设置在硫化床体120的底部两侧,排烟口124开设在流化床体120顶部并连通第一排烟装置,第一排烟装置包括第一烟道14、第一引风机15和旋风分离器16,所述第一烟道 14设置在流化床12顶部,旋风分离器16设置在第一烟道14上,第一引风机15 设置在第一烟道14的排烟口,热风源11为鼓风机和热换器的组合。

31.滚筒干燥系统2包括上料皮带20、提升机21、燃烧器22、再生干燥滚筒23、第二排烟装置和第二计量装置24,所述燃烧器22设置在再生干燥滚筒23的一端,第二排烟装置设置在再生干燥滚筒23的另一端,上料皮带20设置在提升机21的进料端,提升机21出料端连接再生干燥滚筒23进料端,第二计量装置24承接于再生干燥滚筒23的出料端,第二排烟装置包括第二烟道25和第二引风机26,所述第二烟道25设置在再生干燥滚筒23远离燃烧器22的一端,第二引风机26一端连通第二烟道25,另一端连接除尘系统4,再生干燥滚筒23可以为顺流干燥滚筒也可以为逆流干燥滚筒。

32.除尘系统4包括除尘器40和原生干燥滚筒41,原生干燥滚筒41的出气端连接除尘器40的进气端,原生干燥滚筒41的进气端与第二引风机26另一端相连,第一烟道14与第二烟道25相连通,流化床干燥系统1的尾气汇入滚筒干燥系统2 的尾气中通过原生干燥滚筒41的二次燃烧后,经由除尘器40净化排出。

33.一种旧沥青混合料再生工艺,旧沥青混合料经过处理后,分成0

‑

5mm沥青砂和>5mm沥青粗骨料两部分,使用流化床干燥系统1和滚筒干燥系统2分别对沥青砂和粗骨料进行储存、输送、干燥加热、计量,最后一起投入搅拌主机与新骨料和粘结剂进行混合搅拌。

34.经过破碎筛分后处理后的0

‑

5mm沥青砂使用流化床干燥线1烘干加热,0

‑

5mm 沥青砂通过进料斗10进入流化床12,流化床12通过振动电机121驱动流化床体 120振动使沥青砂向前行进,设置于流化床体120下部的热风源11向流化床12提供热风,热风使得沥青砂在流化床体120内部呈浮动流化状态,不至于形成板结,干燥升温后的沥青砂进入第一计量装置13,然后根据生产配方计量后投入搅拌主机3参与拌和,第一烟道14连接流化床体120上部的排烟口124,旋流分离器16 和第一引风机15依次设置于第一烟道14中间,流化床12产生的尾气通过旋流分离器16、第一引风机15引入到第二引风机26进气端,同滚筒干燥系统2生产过程产生的尾气一起接入到原生干燥滚筒41进行二次燃烧,接着进入除尘器40过滤,最终排向大气,第一引风机15风量可调。

35.经过破碎筛分后处理后的>5mm沥青粗骨料使用滚筒干燥线2烘干加热,>5mm 沥青粗骨料通过上料皮带20、提升机21进入再生干燥滚筒23,再生干燥滚筒23 通过回转运动使沥青粗骨料向前行进,在行进的过程中与燃烧器22产生的高温烟气进行热交换,从而被干燥升温,干燥升温后的沥青粗骨料进入第二计量装置24,再根据生产配方计量后投入搅拌主机3参与拌和,滚筒干燥装置2产生的尾气通过第二引风机26引入原生干燥滚筒41进行二次燃烧,接着进入除尘器40过滤,最终排向大气,第二引风机26风量可调。

36.热风源11由鼓风机和换热器组成,鼓风机风量可调,换热器输出功率可调,沥青砂的加热温度控制80℃以内,含水率保证在1%左右,加热温度控制在80℃以内,减少现有技术中使用再生滚筒烘干沥青砂产生的大量黏料的问题,同时流化床的黏料情况相比再生烘干滚筒也较少,降低清理频率。

37.实施例二:

38.参照图2,该实施例二与实施例一的结构基本相同,主要区别在于:第一烟道 14直接连接除尘器40的进气端,流化床干燥系统1产生的尾气通过旋流分离器16、第一引风机15引入到除尘器40的进气端,经过过滤排向大气,第一引风机15风量可调。

39.实施例三:

40.参照图3,该实施例三与实施例一的结构基本相同,主要区别在于:包括一第三烟道17,第三烟道17一端连通第一烟道14,另一端连接除尘器40的进气端,流化床干燥系统1产生的尾气一部分通过旋流分离器16、第一引风机15引入到第二引风机进26进气端,同滚筒干燥系统2生产过程产生的尾气一起接入到原生干燥滚筒41进行二次燃烧,接着进入除尘器40过滤,最终排向大气;另一部分通过第三烟道17直接引入到除尘器40的进气端,经过过滤排向大气,接入除尘器40 进气端的第三烟道17中间设置有风量调节装置6,用于调节第三烟道17内的尾气流量,使第一烟道14和第三烟道17两个烟道的尾气处理量可分配调节。

41.上述实施例中,再生干燥滚筒23可以是顺流干燥滚筒,也可以是逆流干燥滚筒,热风源11不仅可以是鼓风机和热换器的组合,也可以是如燃烧器和热风炉的组合等其它可产生相同效果的组合,在此不一一赘述。

42.上述仅为本实用新型的三个具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。