1.本发明涉及锂离子电池技术领域,具体而言,涉及一种硬碳复合材料及其制备方法和应用。

背景技术:

2.硬碳是高分子聚合物的热解碳,其难以被石墨化,它具有相互交错的层状结构,从而使锂离子能够从各个角度嵌入和脱出,从而大大提高了充放电的速度;与石墨材料相比,其低温性能和倍率性能也有明显的改善。但是硬碳材料一般比容量偏低,首次效率低,同时硬碳材料也往往存在电极电位过高、电位滞后、首次不可逆高等缺点,使其大规模应用受到限制。而掺杂改性是提升材料比容量、降低阻抗的措施之一,但现有技术中的硬碳改性材料存在倍率提升幅度较小,电压平台高,首次效率低,同时循环性能有待改善的问题。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明涉及一种硬碳复合材料,所述硬碳复合材料具有核壳结构,所述硬碳复合材料的内核包括掺杂有氮元素的硬碳,所述硬碳复合材料的外壳包括含磷的化合物;

5.所述内核的质量为所述外壳的质量的1%~10%。

6.本发明提供一种硬碳复合材料,以解决现有技术中硬碳复合材料的倍率提升幅度较小,电压平台高,首次效率低,循环性能不佳的问题。本发明通过掺杂有氮元素的硬碳内核和包含含磷化合物的外壳配合,以提升复合材料的比容量和功率性能。

7.根据本发明的另一个方面,本发明还涉及如上所述的硬碳复合材料的制备方法,包括以下步骤:

8.将碱性磷盐化合物、粘结剂、溶剂b与内核前驱体材料的混合物进行碳化处理;

9.所述内核前驱体材料的制备方法包括:将树脂类原料、氮源、添加剂和溶剂a的混合物进行研磨和干燥,干燥后的所得物在含有氧气的气氛中进行加热处理。

10.本发明中硬碳复合材料的制备方法简单易行,得到的复合材料具有优异的导电率,可提高锂离子电池的循环性能和倍率性能。

11.根据本发明的另一个方面,本发明还涉及一种负极,包括如上所述的硬碳复合材料。

12.本发明的负极可赋予锂离子电池较高的比容量、首次效率。

13.根据本发明的另一个方面,本发明还涉及一种锂离子电池,包括如上所述的负极。

14.本发明的锂离子电池具有优异的比容量、首次效率、循环性能和倍率性能。

15.与现有技术相比,本发明的有益效果为:

16.(1)本发明硬碳复合材料的内壳掺杂氮元素以提升复合材料的导电率,同时由于内核和外壳是通过化学键相连接,降低其阻抗,降低充放电电压平台,间接提升材料的比容量;外壳中掺杂含磷化合物,依靠磷自身的高比容量提升材料的比容量及其首次效率,同时

通过外壳含磷化合物的包覆降低内核多孔结构的比表面积,降低硬碳复合材料的整个比表面积。通过内核和外壳的搭配,得到的硬碳复合材料具有优异的电化学性能。

17.(2)本发明中硬碳复合材料的制备方法简单易行,得到的复合材料具有优异的导电率,可提高锂离子电池的循环性能和倍率性能。

18.(3)本发明的负极可赋予锂离子电池较高的比容量、首次效率。

19.(4)本发明的锂离子电池具有优异的比容量、首次效率、循环性能和倍率性能。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

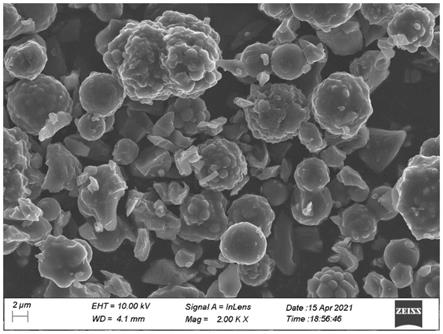

21.图1为本发明实施例1制备得到的硬碳复合材料的sem图。

具体实施方式

22.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.根据本发明的一个方面,本发明涉及一种硬碳复合材料,所述硬碳复合材料具有核壳结构,所述硬碳复合材料的内核包括掺杂有氮元素的硬碳,所述硬碳复合材料的外壳包括含磷的化合物;

24.所述内核的质量为所述外壳的质量的1%~10%。

25.本发明的硬碳复合材料内壳掺杂氮元素以提升复合材料的导电率,并且具备的多孔结构可以存储更多的锂离子,提升比容量,多孔结构还可以存储更多的电解液提升循环及其倍率性能。外壳中掺杂含磷化合物,依靠磷自身的高比容量提升材料的比容量及其首次效率,同时通过外壳含磷化合物的包覆降低内核多孔结构的比表面积,降低硬碳复合材料的整个比表面积。即通过核壳结构的搭配,可进一步提高复合材料的电化学性能。

26.在一种实施方式中,所述内核的质量为所述外壳的质量的1%~10%,还可以选择2%、3%、4%、5%、6%、7%、8%或9%。

27.优选地,所述内核和所述外壳通过化学键相连接。

28.本发明的硬碳复合材料的内核和外壳是通过化学键相连接,降低其阻抗,降低充放电电压平台,间接提升复合材料的比容量。

29.优选地,所述硬碳复合材料的粒径为5~20μm。

30.在一种实施方式中,所述硬碳复合材料的粒径为5~20μm,还可以选择6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm。

31.优选地,所述内核由包括质量比为100:(1~10):(0.5~2):(100~500)的树脂类原料、氮源、添加剂和溶剂a制备得到。

32.在一种实施方式中,树脂类原料、氮源、添加剂和溶剂a的质量比还可以选择100:

1:0.5:100、100:3:0.7:200、100:5:1:300、100:7:1.5:400或100:10:2:500。

33.优选地,所述氮源包括氨水、苯胺或吡咯中的至少一种。

34.本发明内壳中掺杂的氮元素的前驱体(即氮源)可选择氨水、苯胺或吡咯中的任意一种或者多种的组合。

35.优选地,所述添加剂包括碳酸氢钠、碳酸氢胺、碳酸钠和碳酸铵中的至少一种。

36.本发明采用碳酸氢钠、碳酸氢胺、碳酸钠和碳酸铵中的至少一种作为造孔剂,进而使得硬碳复合材料的内核具有多孔结构。

37.优选地,所述树脂类材料包括酚醛树脂、环氧树脂和糠醛树脂中的至少一种。

38.本发明采用上述任意一种或多种树脂材料作为碳源,以提供内核骨架。

39.优选地,所述溶剂a包括乙醇和水。

40.优选地,所述乙醇和水的体积比为(0.8~1):(0.8~1)。

41.优选地,所述外壳由包括质量比为100:(5~20):(1000~5000)的碱性磷盐化合物、粘结剂和溶剂b制备得到。

42.在一种实施方式中,碱性磷盐化合物、粘结剂和溶剂b的质量比还可以选择100:5:1000、100:10:2000、100:15:3500或100:20:5000。

43.优选地,所述碱性磷盐化合物包括三聚氰胺氰尿酸盐、季戊四醇三聚氰胺磷酸酯、多聚磷酸铵和三聚氰胺焦磷酸盐中的至少一种。

44.本发明采用三聚氰胺氰尿酸盐、季戊四醇三聚氰胺磷酸酯、多聚磷酸铵和三聚氰胺焦磷酸盐中的一种或者多种组合以提供外壳的含磷化合物,提升复合材料的比容量及其首次效率。

45.优选地,所述溶剂b包括乙醇、环己烷、四氯化碳、苯、甲苯、n

‑

甲基吡咯烷酮和丙酮中的至少一种。

46.优选地,所述粘结剂包括聚偏二氟乙烯、丁苯橡胶、la132粘结剂、la133粘结剂和la136d粘结剂中的至少一种。

47.根据本发明的另一个方面,本发明还涉及所述的硬碳复合材料的制备方法,包括以下步骤:

48.将碱性磷盐化合物、粘结剂、溶剂b与内核前驱体材料的混合物进行碳化处理;

49.所述内核前驱体材料的制备方法包括:将树脂类原料、氮源、添加剂和溶剂a的混合物进行研磨和干燥,干燥后的所得物在含有氧气的气氛中进行加热处理。

50.本发明中的硬碳复合材料的制备方法简单易行,通过将树脂类原料、氮源、添加剂和溶剂a的混合物进行研磨、干燥以及在含有氧气的气氛中加热,获得内核前驱体材料;再将内核前驱体材料与碱性磷盐化合物、粘结剂、溶剂b混合,得到混合物,进一步对混合物进行碳化处理,得到硬碳复合材料。通过上述方法得到的硬碳复合材料,在树脂基体材料内部掺杂氮以降低阻抗,在其表面包覆含磷化合物提升材料比容量,进而提升复合材料的能量密度及其功率性能。

51.优选地,所述加热处理的温度为100~300℃,所述加热处理的时间为1~24h。

52.在一种实施方式中,所述加热处理的温度为100~300℃,还可以选择110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃或290℃。

53.优选地,在加热处理的过程中,以4~6ml/min的流速通入氧气。

54.优选地,所述研磨为球磨,所述球磨的时间为1~24h。所述球磨的转速为40~60rpm,还可以选择45rpm、50rpm或55rpm。

55.在一种实施方式中,所述球磨的时间为还可以选择2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h或23h。

56.本发明将树脂类原料、氮源、添加剂和溶剂a混匀后转移到球磨机中进行湿法球磨,使各组分均匀混合,获得的内核结构可均匀掺杂氮元素,提高复合材料的导电性能。

57.优选地,所述碳化处理的温度为900~1400℃,所述碳化处理的时间为1~24h。

58.在一种实施方式中,所述碳化处理的温度为900~1400℃,还可以选择950℃、970℃、1000℃、1020℃、1050℃、1070℃、1100℃、1120℃、1150℃、1170℃、1200℃、1220℃、1250℃、1270℃、1300℃、1320℃、1350℃、1370℃或1400℃。

59.在一种实施方式中,碳化处理的时间为1~24h,还可以选择2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h或23h。

60.本发明通过采用适宜的碳化温度和时间,进而可获得具有优异导电性能、适宜多孔结构的硬碳复合材料;进而提高锂离子电池的比容量和循环性能。

61.优选地,所述碳化处理之前,还包括对所述碱性磷盐化合物、粘结剂、溶剂b与内核前驱体材料的混合物进行干燥处理。

62.优选地,所述干燥处理为喷雾干燥。

63.本发明先将碱性磷盐化合物、粘结剂、溶剂b与内核前驱体材料的混合物进行喷雾干燥、粉碎,然后再于惰性气氛下进行碳化处理,得到硬碳复合材料。惰性气氛包括氩气、氦气、氖气等。

64.优选地,所述碱性磷盐化合物、粘结剂、溶剂b与内核前驱体材料的混合物的制备方法具体包括以下步骤:

65.将所述碱性磷盐化合物、粘结剂和溶剂b进行分散处理,得到混合浆料,再将所述混合浆料与所述内核前驱体材料进行混匀。

66.本发明先将碱性磷盐化合物、粘结剂和溶剂b进行高速分散处理,充分混匀,再与内核前驱体材料进行混匀。

67.优选地,所述分散处理的分散速度为1~100m/s,所述分散处理的分散时间为10~120min。

68.在一种实施方式中,所述分散处理的分散速度为1~100m/s,还可以选择5m/s、10m/s、15m/s、20m/s、30m/s、40m/s、50m/s、60m/s、70m/s、80m/s或90m/s。分散处理的分散时间为10~120min,还可以选择20min、30min、40min、50min、60min、70min、80min、90min、100min或110min。

69.优选地,所述混合浆料的固含量为1%~5%。

70.在一种实施方式中,所述混合浆料的固含量为1%~5%,还可以选择2%、3%或4%。

71.根据本发明的另一个方面,本发明还涉及一种负极,包括如上所述的硬碳复合材料。

72.本发明中的硬碳复合材料可单独作为锂离子电池负极材料,或者与其他负极材料

组合用于制备负极。本发明包含硬碳复合材料的负极可赋予锂离子电池高的比容量和首次效率。

73.根据本发明的另一个方面,本发明还涉及一种锂离子电池,包括如上所述的负极。

74.本发明的锂离子电池具有优异的比容量,首次效率,倍率性能和循环性能。

75.下面将结合具体的实施例和对比例对本发明作进一步地解释说明。

76.实施例1

77.一种硬碳复合材料的制备方法,包括以下步骤:

78.(a)将100g酚醛树脂,5g氨水及1g碳酸钠添加到300g的乙醇和去离子水的混合液中,乙醇和去离子水的体积比为1:1,搅拌均匀后转移到球磨机中,以转速为50rpm进行湿法球磨12h,再进行干燥,得到前驱体材料a;

79.将前驱体材料a在含有氧气的气氛下,以流速为5ml/min通入氧气,升温到200℃并加热12h,得到内核前驱体材料;

80.(b)称取100g三聚氰胺氰尿酸盐、10g la133及3000gn

‑

甲基吡咯烷酮配置成溶液,之后通过高速分散机进行分散处理,以分散速度为50m/s分散60min,得到混合浆料;

81.(c)称取500g上述内核前驱体材料添加至上述混合浆料中,搅拌均匀后,喷雾干燥、粉碎,之后在氩气惰性气氛下,温度为1200℃碳化12h,得到硬碳复合材料。

82.实施例2

83.一种硬碳复合材料的制备方法,包括以下步骤:

84.(a)将100g环氧树脂、1g苯胺及0.5g碳酸氢胺添加到100ml乙醇和去离子水的混合液中,乙醇和去离子水的体积比为1:1,搅拌均匀后转移到球磨机中,并以转速为50rpm进行湿法球磨1h,再进行干燥,得到前驱体材料a;

85.将前驱体材料a在含有氧气的气氛下,以流速为5ml/min通入氧气,温度为100℃加热24h,得到内核前驱体材料;

86.(b)称取100g季戊四醇三聚氰胺磷酸酯、5g聚偏二氟乙烯及1000ml四氯化碳配置成溶液,并通过高速分散机进行分散处理,以分散速度为10m/s分散120min,得到混合浆料;

87.(c)将1000g上述内核驱体材料添加至上述混合浆料中,搅拌均匀后,喷雾干燥、粉碎,之后在惰性气氛下,温度为900℃碳化24h,得到硬碳复合材料。

88.实施例3

89.一种硬碳复合材料的制备方法,包括以下步骤:

90.(a)将100g糠醛树脂、10g噻吩及2g碳酸铵添加到500ml乙醇和去离子水的混合液中,乙醇和去离子水的体积比为1:1,搅拌均匀后转移到球磨机中,并以转速为50rpm进行湿法球磨24h,再进行干燥,得到前驱体材料a;

91.将前驱体材料a在含有氧气的气氛下,以流速为5ml/min通入氧气,温度为300℃加热1h,得到内核前驱体材料;

92.(b)称取100g多聚磷酸铵、20g丁苯橡胶及5000ml丙酮配置成溶液,并通过高速分散机进行分散处理,以分散速度为100m/s分散10min,得到混合浆料;

93.(c)将上述内核前驱体材料添加至上述混合浆料中,搅拌均匀后,喷雾干燥、粉碎,之后在氩气惰性气氛下,温度为1400℃碳化1h,得到硬碳复合材料。

94.对比例1

95.将100g酚醛树脂和25g乙醇混合,搅拌均匀;之后在温度为180℃反应6h,之后采用球磨机研磨成粉末,将粉末放入管式炉中,通入氩气惰性气体,并在1400℃进行热处理2小时,使之裂解、碳化,得到硬碳复合材料。

96.实验例

97.1、sem测试

98.图1为实施例1制备出的硬碳复合材料的sem图,由图中可以看出,材料呈现颗粒状结构,大小分布均匀,粒径介于5~20μm之间。

99.2、内核前驱体材料的物化性能测试

100.按照国家标准gbt

_

245332009《锂离子电池石墨类负极材料》测试实施例1~3的内核前驱体材料的比表面积及其孔容分布,结果如表1所示。

101.表1内核前驱体材料的物化性能

[0102][0103]

由表1可以看出,本发明实施例1~3所得的内核前驱体材料在比表面积方面优于对比例1,因为前驱体材料中采用造孔剂提升材料的比表面积及其孔隙率。

[0104]

3、扣式电池测试:

[0105]

(1)物化性能及其扣式电池测试:

[0106]

对实施例1~3和对比例1制备出的硬碳复合材料进行粒径、真密度、振实密度、比表面积、灰分及其比容量测试。

[0107]

测试方法参照gbt

‑

245332009《锂离子电池石墨类负极材料》:

[0108]

分别将实施例1~3和对比例1中所得的硬碳复合材料组装成扣式电池a1、a2、a3、b1;其制备方法包括:在负极材料中添加粘结剂、导电剂及溶剂,进行搅拌制浆,涂覆在铜箔上,经过烘干、碾压制得;所用粘结剂为la132粘结剂,导电剂为sp,负极材料分别为实施例1~3和对比例1制备出的硬碳复合材料,溶剂为二次蒸馏水;负极材料、导电剂sp、la132粘结剂和二次蒸馏水的用量比为95g:1g:4g:220ml,并制备出负极极片;电解液是lipf6、ec和dec(ec和dec的体积比为1:1,lipf6浓度为1.3mol/l);金属锂片为对电极,隔膜采用聚乙烯(pe),聚丙烯(pp)或聚乙丙烯(pep)复合膜,模拟电池装配在充氩气的手套箱中进行,电化学性能在武汉蓝电ct2001a型电池测试仪上进行,充放电电压范围为0.005v至2.0v,充放电速率为0.1c;同时测试其扣式电池的倍率(3c、0.1c)和循环性能(0.5c/0.5c,200次)。测试数据详见表2:

[0109]

表2物化参数及性能比较

[0110][0111][0112]

由表2可以看出,实施例1~3制备出的硬碳材料具有高的比容量和首次效率,因为硬碳复合材料中掺杂的磷化合物可提高其比容量,同时形成的孔洞结构容纳锂盐降低其不可逆容量,提高其材料的首次效率,同时材料中含有的氮元素可提升材料的电子导电率,从而改善其倍率性能和循环性能。

[0113]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。