1.本发明涉及一种固态聚电解质及其制备方法,尤其是涉及一种聚醚

‑

聚酰胺类嵌段共聚物固态电解质及其制备方法,属于锂电池领域。

背景技术:

2.锂离子电池具有能量密度高、循环寿命长等优点,在移动电子设备和电动汽车领域具有很大市场优势。传统的锂离子电池大多使用有机碳酸酯类与锂盐组成的液态电解质,应用过程中易发生漏液,且在高温环境下会燃烧甚至爆炸,限制了其进一步应用。采用固态电解质代替锂离子电池隔膜和电解液,成为解决锂电池安全问题的有效途径,引起研究者们的广泛关注。

3.固态电解质可分为无机固态电解质和聚合物固态电解质两大类。其中,聚合物固态电解质具有良好的柔韧性和易加工性能,并可获得更好的电极/电解质界面,具有良好的发展前景。聚合物固态电解质始于1973年,wright等首次发现聚环氧乙烷(peo)与碱金属离子有一定的离子导电性,此后peo在固体电解质领域一直是研究热点。但peo的高结晶度限制了li 的运动,导致peo基电解质的室温离子电导率低(~10

‑

7s/cm),并且其力学性能也不理想,不能满足实际应用要求。

4.研究者通过聚合物物理共混、化学交联、构建有机

‑

无机复合体系等方法,破坏聚合物链段的规整度,以提高聚合物固态电解质的锂离子电导率。专利cn111430807a将聚环氧乙烷、刚性交联剂和光引发剂在光照下发生自由基交联反应,制备了具有三维空间网络结构的电解质,增加了链段的无定性区域,提高了电解质的室温离子电导率和机械性能。虽然交联网络结构对离子电导率和机械性能有一定的改善作用,但是由于聚合物分子链段受到网格的束缚,链段运动受到阻碍,严重时反而会降低其离子电导率。专利cn112968216a在peo基体中加入改性的铁电陶瓷材料纳米bato3与聚碳酸丙烯酯(ppc),提高了固态聚合物电解质的离子电导率、离子迁移数等电化学性能;专利cn110061294a将纳米sio2分散到peo中,然后将tpu基多孔纤维膜浸入其中,发明了一种刚柔并济型复合固态聚合物电解质,纳米sio2共混改性后的peo基体为li 传导提供通道,提高了电解质的离子电导率,同时提供了优异的力学性能与热稳定性。虽然,有机无机复合能同时兼顾离子电导率和机械性能,但将有机无机体系混合后各自性能也会部分损失,而且还存在混合不均匀的问题,难以满足实际应用需求。专利cn108767312a公开了聚酰胺基固态聚电解质,其中的酰胺基团与锂离子有一定的络合作用,有助于锂盐解离,显示较高的锂离子电导率,具有良好的机械强度和柔韧性,且对锂片稳定。然而,这种聚酰胺分子链间的氢键作用很强,难以被破坏,导致li 在链段间传输受到一定阻碍。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种聚醚

‑

聚酰胺类嵌段共聚物基固态电解质及其制备方法,主要包括以下步骤:

6.1)聚电解质铸膜液的制备

7.称取聚醚

‑

聚酰胺类嵌段共聚物或商用pebax聚合物加入有机溶剂中,30~80℃条件下搅拌至完全溶解,得到浓度为0.12g/ml

‑

0.25g/ml的溶液,向该溶液中加入占聚合物质量分数5

‑

60wt%的锂盐,继续搅拌至充分混合,然后将该混合液脱泡后,得到聚电解质铸膜液;

8.2)聚电解质的制备

9.将步骤1)的聚电解质铸膜液用刮刀均匀地刮涂在聚四氟乙烯板上,室温静置后,在30~80℃的条件下真空干燥6~24h,得到本发明的聚醚

‑

聚酰胺共聚物基固态电解质。

10.本发明所述的聚醚

‑

聚酰胺类嵌段共聚物结构通式如下:

[0011][0012]

其中pa为聚酰胺链段,pe为聚醚链段,n代表共聚物分子链中所含重复结构单元的数目,此外共聚物中pa和pe的含量可在进行嵌段聚合时进行调控。

[0013]

步骤(1)所述的聚醚

‑

聚酰胺嵌段共聚物为商用pebax产品,或通过以下方法制备得到:将端羧基聚酰胺加入聚合釜中,再加入质量分数为30%~85%的端羟基聚醚和0.1%~1%(聚醚聚酰胺总质量)的金属有机钛化合物为催化剂,反复抽真空,充惰性气体,然后在惰性气体保护下加热至完全熔融后,在搅拌条件下反应2~6h后,抽真空除去未反应的单体和共聚产生的少量水分,保持真空度小于800pa,继续反应1~2h,待产物的相对粘度为1.2~1.85时出料,即得到聚醚

‑

聚酰胺嵌段共聚物;

[0014]

上述所述的聚酰胺为线性结构的脂肪族聚酰胺,其主链含酰胺基团(

‑

nhco

‑

),端基或侧基含有羧基(

‑

cooh),聚酰胺嵌段的分子量优选2000~10000g/mol,主要包括聚丁内酰胺、聚己内酰胺、聚十二内酰胺、聚己二酰丁二胺、聚己二酰己二胺、聚十二烷二酰十二烷二胺、聚环己烷二酰环己烷二胺、聚偏氟乙酰胺、聚偏氟己内酰胺、聚全氟环己烷二酰己烷二胺等中的一种或多种的混合。

[0015]

聚醚多元醇(简称聚醚),主链含有醚键(

‑

r

‑

o

‑

r

‑

),端基或侧基含有羟基(

‑

oh),聚醚嵌段的分子量优选600~5000g/mol,主要包括聚环氧乙烷、聚环氧丙烷、环氧丁烷、聚环氧氯丙烷、聚苯醚、丙二醇聚醚、三羟甲基丙烷聚醚、聚四氢呋喃二醇、聚氧化丙烯二醇等中的一种或几种的混合。

[0016]

商用pebax产品主要包括pebax1657、pebax2533、pebax3533、pebax4033、pebax4533、pebax5533、pebax6333、pebax7033、pebax7233、pebax7433等中的一种或者多种的混合。

[0017]

进一步地,本发明制备聚醚

‑

聚酰胺嵌段共聚物和步骤(1)制备聚电解质铸膜液时采用的有机溶剂为介电常数大于5的极性溶剂,可以选择正丁醇、乙腈、丙酮、n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、甲酸乙酯、乙酸乙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、亚硫酸二乙酯、二甲基亚砜、环丁砜等中的一种或多种的混合。

[0018]

进一步地,步骤(2)所述的锂盐包括但不限于二氟硼酸锂、双草酸硼酸锂、二氟草酸硼酸锂、四氟硼酸锂、六氟磷酸锂、二氟二草酸磷酸锂、四氟草酸磷酸锂、六氟砷酸锂、高氯酸锂、双二氟磺酰亚胺锂和双三氟甲烷磺酰亚胺锂等中的一种或多种的混合。

[0019]

本发明中制备的聚醚

‑

聚酰胺类嵌段共聚物固态电解质,由于聚醚和聚酰胺形成的嵌段结构能破坏其聚合物链段的规整度,有效抑制聚合物结晶,促进li 在链间的快速传输,从而提高聚电解质的室温锂离子导电率;该嵌段共聚物结构中的高弹态聚酰胺可提高聚电解质的机械性能和柔韧性。本发明的所制备聚醚

‑

聚酰胺嵌段共聚物基电解质原料来源广泛、制备过程简单、成本低廉、适于工业化生产。而且,本发明制备的聚醚

‑

聚酰胺嵌段共聚物固态电解质具有较高的锂离子电导率和宽的电化学窗口,良好的机械性能和柔韧性,且与电极材料接触良好。如实施例1所示,室温下电解质的离子电导率为8.05

×

10

‑

6s/cm,对比实施例1中peo基电解质的离子电导率仅为10

‑

7s/cm;实施例5所示,电解质的室温离子电导率为9.12

×

10

‑

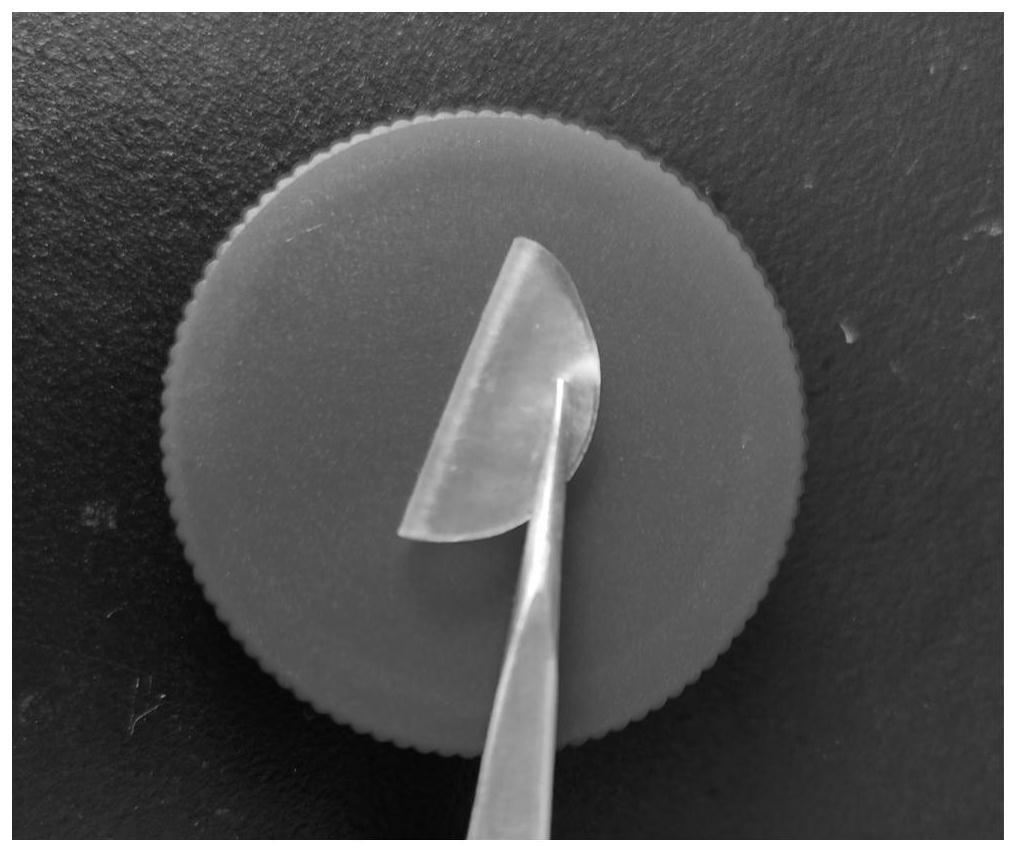

5s/cm,界面阻抗为530ω,均优于peo基固态电解质;如附图1所示,聚醚

‑

聚酰胺固态聚电解质膜表现良好的成膜性和柔韧性;如附图4所示,聚醚

‑

聚酰胺固态聚电解质的电化学稳定窗口约为4.75v,可用于4.5v以上的高压正极材料;如附图5所示,聚醚

‑

聚酰胺固态聚电解质恒压极化后界面阻抗从534ω降到493ω,计算出锂离子迁移数为0.42,表明电解质膜与电极材料具有良好的界面相容性;此外,如附图6所示,采用磷酸铁锂为正极,锂片为负极,与制备的电解质膜组装成2032型纽扣电池,在室温下表现出良好的充放电性能,说明本发明的聚醚

‑

聚酰胺共聚物固态电解质具有很好的应用潜力。

附图说明

[0020]

图1聚醚

‑

聚酰胺固态聚电解质膜宏观形貌图;

[0021]

图2聚醚

‑

聚酰胺固态聚电解质膜锂离子电导率图;

[0022]

图3聚醚

‑

聚酰胺固态聚电解质界面阻抗图;

[0023]

图4实施例5制备的聚醚

‑

聚酰胺固态聚电解质的线性伏安扫描图;

[0024]

图5实施例7制备的聚醚

‑

聚酰胺固态聚电解质恒压极化前后的界面阻抗图和极化时间

‑

电流曲线;

[0025]

图6聚醚

‑

聚酰胺固态聚电解质组装成纽扣电池后的充放电性能曲线图。

具体实施方式

[0026]

下面结合实施案例对本发明的聚醚

‑

聚酰胺固态电解质膜的制备方法进一步说明,本发明包括但不限于以下实施例。

[0027]

对比例1

[0028]

1)聚电解质铸膜液的制备

[0029]

分别称取5g聚环氧乙烷,加入25g溶剂氯苯,室温下搅拌2h至完全溶解,再加入质量分数30%的溶于乙醇的双三氟甲烷磺酰亚胺锂,继续搅拌3h至充分混合,将该混合液置于锥形瓶中静置片刻后,抽真空5min除去气泡,得到聚电解质铸膜液;

[0030]

2)聚电解质电解质膜的制备

[0031]

用刮刀将步骤1)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

80kpa、30℃的条件下继续干燥12h,进一步除去溶剂,得到聚环氧乙烷基固态聚电解质膜,厚度为160μm。

[0032]

实施例1

[0033]

1)聚环氧乙烷

‑

聚已内酰胺共聚物的制备

[0034]

将端羧基聚己内酰胺(分子量4000)加入聚合釜中,再加入质量百分比为60%的端羟基聚环氧乙烷(分子量2000)和基体总质量0.4%的催化剂钛酸四丁酯,抽真空

‑

充氮气各7min,循环三次,在氮气保护下加热至原料完全熔融后,开启搅拌桨。反应5h后,抽真空除去未反应的单体和共聚产生的少量水分,保持真空度<800pa继续反应1h,待产物的相对粘度为1.36时出料,即得到聚环氧乙烷

‑

聚己内酰胺嵌段共聚物;

[0035]

2)聚电解质铸膜液的制备

[0036]

称取5g步骤1)制备的聚环氧乙烷

‑

聚已内酰胺共聚物,加入42g溶剂n

‑

甲基吡咯烷酮,80℃加热条件下搅拌3h至完全溶解,再加入质量分数30%的双三氟甲烷磺酰亚胺锂,继续搅拌3h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空5min除去气泡,得到聚电解质铸膜液;

[0037]

3)聚电解质电解质膜的制备

[0038]

用刮刀将步骤2)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

80kpa、60℃的条件下继续干燥12h,进一步除去溶剂,得到本发明的聚环氧乙烷

‑

聚己内酰胺嵌段共聚物基固态电解质膜,厚度为160μm。

[0039]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为8.05

×

10

‑

6s/cm。

[0040]

实施例2

[0041]

1)聚环氧丁烷

‑

聚己内酰胺共聚物的制备

[0042]

将端羧基聚己内酰胺(分子量4000)加入聚合釜中,再加入质量百分比为75%的端羟基聚环氧丁烷(分子量5000)和基体总质量0.6%的催化剂丙基钛酸酯,抽真空

‑

充氮气各7min,循环三次,在氮气保护下加热至原料完全熔融后,开启搅拌桨。反应4h后,抽真空除去未反应的单体和共聚产生的少量水分,保持真空度<800pa继续反应2h,待产物的相对粘度为1.41时出料,即得到聚环氧丁烷

‑

聚己内酰胺嵌段共聚物;

[0043]

2)聚电解质铸膜液的制备

[0044]

称取6g步骤1)制备的聚环氧丁烷

‑

聚己内酰胺共聚物,加入50g溶剂乙腈,70℃加热条件下搅拌2h至完全溶解,再加入质量分数20%的六氟磷酸锂,继续搅拌3h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空7min除去气泡,得到聚电解质铸膜液;

[0045]

3)聚电解质膜的制备

[0046]

用刮刀将步骤2)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

70kpa、65℃的条件下继续干燥12h,进一步除去溶剂,得到本发明的聚环氧丁烷

‑

聚己内酰胺嵌段共聚物基固态电解质膜,厚度为140μm。

[0047]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为3.12

×

10

‑

5s/cm。

[0048]

实施例3

[0049]

1)聚四氢呋喃二醇

‑

聚十二内酰胺共聚物的制备

[0050]

将端羧基聚十二内酰胺(分子量8000)加入聚合釜中,再加入质量百分比为80%的聚四氢呋喃二醇(分子量2000)和单体总质量0.3%的催化剂异丙基钛酸酯,抽真空

‑

充氩气

各5min,循环四次,在氩气保护下加热至原料完全熔融后,开启搅拌桨。反应5h后,抽真空除去未反应的单体和共聚产生的少量水分,保持真空度<800pa继续反应2h,待产物的相对粘度为1.62时出料,即得到聚四氢呋喃二醇

‑

聚十二内酰胺嵌段共聚物;

[0051]

2)聚电解质铸膜液的制备

[0052]

称取4g步骤1)制备的聚四氢呋喃二醇

‑

聚十二内酰胺共聚物,加入30g溶剂n,n

‑

二甲基甲酰胺,60℃加热条件下搅拌1.5h至完全溶解,再加入质量分数15%的草酸磷酸锂,继续搅拌3h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空6min除去气泡,得到聚电解质铸膜液;

[0053]

3)聚电解质电解质膜的制备

[0054]

用刮刀将步骤2)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

80kpa、60℃的条件下继续干燥10h,进一步除去溶剂,得到本发明的聚四氢呋喃二醇

‑

聚十二内酰胺嵌段共聚物基固态电解质膜,厚度为180μm。

[0055]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为1.23

×

10

‑

5s/cm。

[0056]

实施例4

[0057]

1)聚环氧丙烷

‑

聚己二酰己二胺共聚物的制备

[0058]

将端羧基聚己二酰己二胺(分子量10000)加入聚合釜中,再加入质量百分比为55%的端羟基聚环氧丙烷(分子量4000)和单体总质量0.5%的催化剂丙烯基钛酸酯,抽真空

‑

充氮气各8min,循环三次,在氮气保护下加热至原料完全熔融后,开启搅拌桨。反应3h后,抽真空除去未反应的单体和共聚产生的少量水分,保持真空度<800pa继续反应1.5h,待产物的相对粘度为1.47时出料,即得到聚环氧丙烷

‑

聚己二酰己二胺嵌段共聚物;

[0059]

2)聚电解质铸膜液的制备

[0060]

称取5g步骤1)制备的聚环氧丙烷

‑

聚己二酰己二胺共聚物,加入35g溶剂碳酸丙烯酯,65℃加热条件下搅拌2h至完全溶解,再加入质量分数20%的四氟草酸磷酸锂,继续搅拌2h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空5min除去气泡,得到聚电解质铸膜液;

[0061]

3)聚电解质电解质膜的制备

[0062]

用刮刀将步骤2)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置12h后,在真空度

‑

80kpa、60℃的条件下继续干燥12h,进一步除去溶剂,得到本发明的聚环氧丙烷

‑

聚己二酰己二胺嵌段共聚物基固态电解质膜,厚度为160μm。

[0063]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为6.88

×

10

‑

6s/cm。

[0064]

实施例5

[0065]

1)聚电解质铸膜液的制备

[0066]

称取5g购买来的商用pebax2533,加入42gn

‑

甲基吡咯烷酮,60℃加热条件下搅拌2h至完全溶解,再加入质量分数35%的双三氟甲烷磺酰亚胺锂,继续搅拌3h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空8min除去气泡,得到聚电解质铸膜液;

[0067]

2)聚电解质膜的制备

[0068]

用刮刀将步骤1)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

70kpa、60℃的条件下继续干燥24h,进一步除去溶剂,得到本发明的pebax2533固态电解质膜,厚度为120μm。

[0069]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为9.12

×

10

‑

5s/cm。

[0070]

实施例6

[0071]

1)聚电解质铸膜液的制备

[0072]

称取3g购买来的商用pebax1657,加入25g溶剂二甲基亚砜,80℃加热条件下搅拌4h至完全溶解,再加入质量分数30%的高氯酸锂,继续搅拌2h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空8min除去气泡,得到聚电解质铸膜液;

[0073]

2)聚电解质膜的制备

[0074]

用刮刀将步骤1)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度<

‑

80kpa、80℃的条件下继续干燥12h,进一步除去溶剂,得到本发明的pebax1657固态电解质膜,厚度为100μm。

[0075]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为1.36

×

10

‑

5s/cm。

[0076]

实施例7

[0077]

1)聚电解质铸膜液的制备

[0078]

称取7g购买来的商用pebax4533,加入45g溶剂n,n

‑

二甲基乙酰胺,80℃加热条件下搅拌3h至完全溶解,再加入质量分数40%的双氟磺酰亚胺锂,继续搅拌3h使其充分混合,将混合液置于锥形瓶中静置片刻后,抽真空7min除去气泡,得到聚电解质铸膜液;

[0079]

2)聚电解质膜的制备

[0080]

用刮刀将步骤1)得到的聚电解质铸膜液均匀地刮在聚四氟乙烯板上,室温下静置24h后,在真空度

‑

80kpa、70℃的条件下继续干燥10h,进一步除去溶剂,得到本发明的pebax4533固态电解质膜,厚度为150μm。

[0081]

将电解质膜切成直径16mm的小圆片,置于手套箱中保存。采用不锈钢片(ss)做阻塞电极,组装ss||聚电解质膜||ss对称电池,进行阻抗测试,室温下电解质膜的锂离子电导率为4.16

×

10

‑

5s/cm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。