1.本发明属于回收塑料领域,具体涉及一种良外观高回收比例的聚碳酸酯材料及其制备方法和应用。

背景技术:

2.目前,“碳达峰、碳中和”成为广泛关注的议题。聚碳酸酯(pc)中含有大量的碳元素,大量聚碳酸酯的废弃是环境中碳元素的一个重要来源;回收利用废弃聚碳酸酯资源,是各类减碳方式中较为清洁的方式,不仅具有较高的环保价值,还具有较高的经济价值。

3.而现今技术中,使用一定比例的消费使用后聚碳酸酯作为原材料是绿色技术的一种有效方式,但随着回收比例的添加,改性后的聚碳酸酯产品的性能稳定性会大幅度降低,这是因为在消费使用过程中聚碳酸酯树脂具有一定的“消耗”,同时也带来了较大程度的“杂质”隐患点。如将回收的聚碳酸酯大比例用于制备聚碳酸酯产品,其产品的质量稳定性会带来较大的波动,如冲击强度下降、mi热滞留变化大,批次间性能波动大,并不满足该类绿色产品在严苛的服役环境下保证较高的服役安全性。利用玻璃纤维对回收聚碳酸酯进行增强,虽可提升材料的刚性,弯曲模量得到提升,但在加工过程中由于玻纤的存在给熔体剪切生热导致树脂基体的降解,从而导致批次间材料的流动性差异大,冲击强度下降等隐患,产品的稳定性带来较大的隐患。

4.例如专利cn104672833a,以pc次料作为基材,利用玻璃纤维和剂进行增强,同时添加扩链剂和分散剂来改善材料强度;其虽然回收利用了大比例的聚碳酸酯次料,但会带来冲击强度下降,浮纤严重,外观质量下降。

5.因此,开发一种可高比例回收利用聚碳酸酯,且具有较佳的外观质量和批次稳定性的回收聚碳酸酯材料具有重要的环保意义和经济价值。

技术实现要素:

6.本发明的目的在于克服现有技术中回收聚碳酸酯材料冲击强度不足,浮纤严重,外观质量下降的缺陷或不足,提供一种良外观高回收比例的聚碳酸酯材料。本发明在大比例添加回收聚碳酸酯的情况下,利用玻璃纤维进行增强,同时利用活性增韧剂及聚酯类润滑剂进行改性,可赋予聚碳酸酯材料优异的韧性和流动性,在明显提高聚碳酸酯材料强度的同时,可有效的解决玻璃纤维浮纤的问题;本发明提供的良外观高回收比例的聚碳酸酯材料的astm常温缺口冲击大于300j/m,mi大于等于20g/10min,外观等级优异、且3个批次性能基本保持一致。

7.本发明的另一目的在于提供上述良外观高回收比例的聚碳酸酯材料的制备方法。

8.本发明的另一目的在于提供上述良外观高回收比例的聚碳酸酯材料在制备手机、智能电脑或低压电器中的应用。

9.为实现上述发明目的,本发明采用如下技术方案:

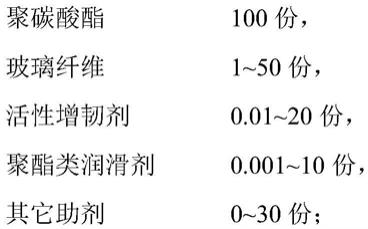

10.一种良外观高回收比例的聚碳酸酯材料,包括如下重量份数的组分:

[0011][0012]

所述活性增韧剂为接枝有活性基团,以丙烯酸酯类为基体的嵌段共聚物或者核壳接枝物;

[0013]

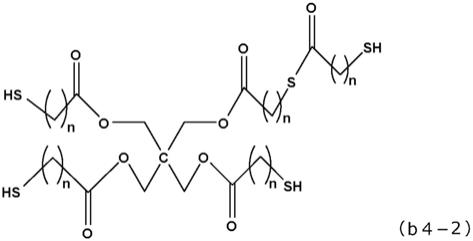

所述聚酯类润滑剂具有遥爪架构,遥爪架构的数量n≥2,遥爪链段的c原子数≥3。

[0014]

本发明以聚碳酸酯(包括新料聚碳酸酯和回收聚碳酸酯)为基础树脂,利用玻璃纤维进行增强,同时利用活性增韧剂及聚酯类润滑剂进行改性,可赋予聚碳酸酯材料优异的韧性和流动性,在明显提高聚碳酸酯材料强度的同时,可有效的解决玻璃纤维浮纤的问题,即使在大比例添加回收树脂的情况下仍旧适用。本发明提供的良外观高回收比例的聚碳酸酯材料的astm常温缺口冲击大于300j/m,mi大于等于20g/10min,外观等级优异、且3个批次性能基本保持一致。

[0015]

具体地,接枝有活性基团的嵌段共聚物或者核壳接枝物,可对聚碳酸酯,特别是回收聚碳酸酯pc的端基具有钝化作用,且可以加强树脂与玻纤之间的结合力,减少放置界面缺陷导致的性能损伤;具有遥爪架构的聚酯类润滑剂可起到优异的内润滑和外润滑协同作用;具有特定架构度和碳原子链段长度的聚酯类润滑剂可加强对玻纤在pc树脂基体的分散,同时由于一定的碳个数保证和基体具有合适的迁移性对改善浮纤,同时可以降低在加工过程中的剪切热进一步保证大比例的回收含量体系的稳定性;通过活性增韧剂和聚酯类润滑剂的协同配合,赋予聚碳酸酯材料较佳的韧性和稳定性;同时,由于玻璃纤维和树脂结合能力好,可以避免注塑成型时的纤维外露(浮纤)的外观隐患。

[0016]

优选地,所述良外观高回收比例的聚碳酸酯材料,包括如下重量份数的组分:

[0017][0018]

应当说明的是,回收聚碳酸酯是指按照本领域常规的物理回收处理方式对废弃的聚碳酸酯进行分类收集得到的回收料。

[0019]

新料聚碳酸酯是指经过聚合后直接使用未经注塑或者使用的聚碳酸酯树脂。

[0020]

优选地,所述聚碳酸酯由回收聚碳酸酯和新料聚碳酸酯组成。

[0021]

更为优选地,所述聚碳酸酯中回收聚碳酸酯的重量分数为50~100%。

[0022]

优选地,所述回收聚碳酸酯在iso1133

‑

2011标准下,300℃负荷为1.2kg条件下的熔融指数mi为6~22g/10min,mi热滞留升高8~37%的聚碳酸酯,在2.0mm厚度,500nm波长下的透光率不低于75%,进一步优选为75~89%。

[0023]

透光率利用色差仪在500nm波长下,测试2mm厚度的样板即可得到。

[0024]

应该理解的是,聚碳酸酯中,回收聚碳酸酯的重量分数为为50~100%,剩余的聚碳酸酯为新料聚碳酸酯,重量分数为0~50%。

[0025]

优选地,所述回收聚碳酸酯通过如下过程得到:废弃的聚碳酸酯通过物理机械分类后进行打磨

‑

清洗

‑

烘干

‑

破碎

‑

造粒

‑

过筛过磁,即得。

[0026]

更为优选地,所述聚碳酸酯中回收聚碳酸酯的重量分数为60~90%。

[0027]

更为优选地,所述聚碳酸酯中新料聚碳酸酯的重量分数为10~40%。

[0028]

更为优选地,所述新料聚碳酸酯的重均分子量为38000~63000,端羟基含量为12~100ppm,bpa含量为0.001~20ppm。端羟基含量按照gb12008.3

‑

1989标准测定得到。

[0029]

bpa含量通过如下过程测定得到:通过c18色谱柱并固定柱温为40℃,流动相位乙腈:甲醇为9:1(体积比),流速固定为1m l/min,检测波长为280nm通过邻甲酚内标法进行含量的测定。

[0030]

优选地,所述玻璃纤维为棒状或者不规则形状的玻璃纤维。

[0031]

不规则形状是指垂直断面不为圆形的其它形状,如椭圆形,矩形,三角形等。

[0032]

更为优选地,所述玻璃纤维为棒状,长径比为100~600。

[0033]

进一步优选地,所述玻璃纤维的长径比为200~300。

[0034]

玻璃纤维可通过商购得到。

[0035]

优选地,所述活性基团为环氧基团、乙烯基或马来酸酐基团中的一种或几种。

[0036]

更为优选地,所述活性增韧剂为马来酸酐接枝乙烯丙烯酸酯、马来酸酐共聚乙烯丙烯酸酯、环氧接枝丙烯酸酯二氧化硅共聚物或环氧丙烯酸酯聚酯共聚物中的一种或几种。

[0037]

更为优选地,所述活性增韧剂为接枝有活性基团,以丙烯酸酯类为基体,以以橡胶为核的硅系增韧剂。

[0038]

进一步优选地,所述硅系增韧剂中橡胶粒径d50为100~400nm,硅胶含量为5~40%。

[0039]

优选地,所述聚酯类润滑剂为脂肪族硬脂酸酯、油酸基脂肪族聚酯或介酸基脂肪族聚酯中的一种或几种。

[0040]

更为优选地,所述脂肪族硬脂酸酯为季戊四醇二丙烯酸单硬脂酸酯、季戊四醇硬脂酸酯或甘油三羟基硬脂酸酯中的一种或几种。

[0041]

更为优选地,所述油酸基脂肪族聚酯为油酸亚油酸硬脂酸酯或油酸甘油硬脂酸酯中的一种或两种。

[0042]

更为优选地,所述介酸基脂肪族聚酯为芥酸乙基硬脂酸酯或芥酸酰胺硬脂酸酯中的一种或两种。

[0043]

优选地,所述其它助剂为抗氧剂、色粉、抗静电剂。

[0044]

更为优选地,在所述良外观高回收比例的聚碳酸酯材料中,抗氧剂的重量分数为0.01~3%。

[0045]

更为优选地,在所述良外观高回收比例的聚碳酸酯材料中,色粉的重量分数为0.001~2%。

[0046]

更为优选地,在所述良外观高回收比例的聚碳酸酯材料中,抗静电剂的重量分数

为0.01~20%。

[0047]

上述良外观高回收比例的聚碳酸酯材料的制备方法,包括如下步骤:将聚碳酸酯、玻璃纤维、活性增韧剂、聚酯类润滑剂和其它助剂混合,熔融挤出,造粒,即得所述良外观高回收比例的聚碳酸酯材料。

[0048]

优选地,上述高韧性的阻燃聚碳酸酯合金组合物的制备方法,包括如下步骤:将聚碳酸酯、玻璃纤维、活性增韧剂、聚酯类润滑剂和其它助剂在高混机中搅拌混合,然后在双螺杆挤出机中熔融挤出,造粒,即得所述良外观高回收比例的聚碳酸酯材料。

[0049]

更为优选地,所述搅拌混合的转速为20~50转/min;所述双螺杆挤出机的长径比为38~52:1,螺筒温度为220~260℃,螺杆转速为300~600转/mim。

[0050]

上述良外观高回收比例的聚碳酸酯材料在制备手机、电脑或

‑

电器产品,特别是低压电器中的应用也在本发明的保护范围内。

[0051]

与现有技术相比,本发明具有如下有益效果:

[0052]

本发明在以聚碳酸酯为基础树脂,甚至在大比例添加回收聚碳酸酯作为基础树脂的情况下,利用玻璃纤维进行增强,同时利用活性增韧剂及聚酯类润滑剂进行改性,可赋予聚碳酸酯材料优异的韧性和流动性,在明显提高聚碳酸酯材料强度的同时,可有效的解决玻璃纤维浮纤的问题,astm常温缺口冲击大于300j/m,mi大于等于20g/10min,外观等级优异、且3个批次性能基本保持一致。

具体实施方式

[0053]

下面结合实施例进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下例实施例中未注明具体条件的实验方法,通常按照本领域常规条件或按照制造厂商建议的条件;所使用的原料、试剂等,如无特殊说明,均为可从常规市场等商业途径得到的原料和试剂。本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

[0054]

本发明各实施例及对比例选用的部分试剂说明如下:

[0055]

回收聚碳酸酯1#,由消费使用后饮用板材回收得到,并进行如下物理回收处理:通过物理机械分类后进行打磨

‑

清洗

‑

烘干

‑

破碎

‑

造粒

‑

过筛过磁等物理回收工艺后得到回收pc树脂粒子;按照iso1133

‑

2011标准,在300℃条件下的熔融指数mi为8.6g/10min,mi热滞留升高为30%的物理回收树脂等级,在2.0mm厚度,500nm波长下的透光率为77.8%;

[0056]

回收聚碳酸酯2#,由消费使用后饮用板材回收得到,并进行如下物理回收处理:通过物理机械分类后进行打磨

‑

清洗

‑

烘干

‑

破碎

‑

造粒

‑

过筛过磁等物理回收工艺后得到回收pc树脂粒子;按照iso1133

‑

2011标准,在300℃/1.2kg条件下的熔融指数mi为23g/10min,mi热滞留升高为32.1%的物理回收树脂等级在2.0mm厚度,500nm波长下的透光率为66.9%;

[0057]

新料聚碳酸酯1#,s

‑

2000f,上海三菱,重均分子量为58000,端羟基含量为13ppm,bpa含量为8ppm,光气法制备得到;

[0058]

新料聚碳酸酯2#,br

‑

111,利华益,重均分子量为52000,端羟基含量为108ppm,bpa含量为23ppm,酯交换法制备得到;

[0059]

玻璃纤维1#,436,巨石,长径比为235;

[0060]

玻璃纤维2#,7902,巨石,长径比为23;

[0061]

活性增韧剂1#,s

‑

2200,环氧接枝的硅系增韧剂,以丙烯酸酯类为基体,以橡胶为核,三菱丽阳,橡胶粒径为385nm,硅胶含量为10%;

[0062]

活性增韧剂2#,ema,乙烯丙烯酸共聚物,杜邦;

[0063]

活性增韧剂3#,ptw,乙烯丙烯酸丁酯环氧共聚物,杜邦;

[0064]

增韧剂,s

‑

2001(硅系增韧剂,未接枝),三菱丽阳,橡胶粒径d50为350nm,硅胶含量为8%,金属灰分为2.7%;

[0065]

聚酯类润滑剂1#,tw044(具有遥爪架构),n(遥爪架构的数量,下同)=4,遥爪链段的c原子个数为6;

[0066]

聚酯类润滑剂2#,c100(具有遥爪架构),武汉超支化树脂,n大于5,遥爪链段的c原子个数为3。

[0067]

聚酯类润滑剂3#,pets(具有遥爪架构),n=4,遥爪链段的c原子个数为5。

[0068]

聚酯类润滑剂4#,油酸改性pets,法基,n=3,遥爪链段的c原子个数为5。

[0069]

聚酯类润滑剂5#,gms(不具有遥爪架构),法基。

[0070]

聚酯类润滑剂6#,甲基硬脂酸酯,法基,n=1,遥爪链段的c原子个数为1。

[0071]

其它助剂,抗氧剂1076,basf。

[0072]

经打磨

‑

清洗

‑

烘干

‑

破碎

‑

造粒

‑

过筛过磁处理过后,可去除废弃聚碳酸酯中的杂质、污渍及表面氧化等缺陷,并得到柱状的颗粒,截面直径为0.8~2mm,长度为1.5~3mm。

[0073]

本发明各实施例和对比例提供的聚碳酸酯材料按如下测试方法进行性能测定:

[0074]

无缺口冲击强度:根据astm d256

‑

2010标准下测试3.0mmizod缺口冲击强度;缺口类型为无注塑缺口,其中注塑温度为300℃直接注塑无缺口冲击测试并记录数据。

[0075]

热滞留冲击强度及保持率:根据astm d256

‑

2010标准下测试3.0mmizod缺口冲击强度;缺口类型为无注塑缺口,其中注塑温度为300℃直接注塑无缺口冲击测试并记录数据,然后保持注塑温度为300℃热滞留10min后再进行注塑无缺口冲击并测试数据,得到热滞留冲击强度的保持率,保持率越高,说明在熔融加工过程中制件韧性的保证,加工韧性越好;

[0076]

mi:在设定温度为300℃的熔指仪上,按照iso1133

‑

2011标准,选择1.2kg负荷的测试条件,称量设定的待测粒子的重量,在停留时间240s进行初始熔指的测试,并记录数据待用;在停留时间1040s进行熔指稳定性测测试,通过对比和初始熔指的升高率来判断加工稳定性,升高率大于等于100%则非常不稳定。升高率小于100%大于等于70%则判断为较不稳定;升高率小于70%大于等于40%则判断为不稳定;升高率小于40%大于等于15%,则判断为稳定;小于15%则判断为优异。

[0077]

外观质量:固定注塑温度为300℃注塑1.5mm厚度的方板,通过60

°

光泽度来判断浮纤情况及外观质量的好坏,如果光泽度越高,表明浮纤越少,外观质量越好,反之亦然;光泽度为三个批次的平均值。

[0078]

3批次稳定性:测定三批次样品的光泽度,通过概率分布离散程度的变异系数cv值,其定义为标准差与平均值之比,来表征批次间的稳定性,其中cv值小于5%为批次间稳定性优异,cv值在5~8%(包含5%,不包含8%)为批次间稳定性良好,cv值在8~10%(包含8%,不包含10%)为批次间稳定性一般,cv值大于等于10%为批次间不稳定。

[0079]

本发明的各实施例及对比例的聚碳酸酯材料的制备工艺如下:按照配比称取各组

分后,加入高混机中搅拌共混,得到预混料,然后进行挤出,熔融造粒工序后即得聚碳酸酯材料。

[0080]

实施例1~13

[0081]

本实施例提供一系列的良外观高回收比例的聚碳酸酯材料,其配方如表1。

[0082]

表1实施例1~5提供的良外观高回收比例的聚碳酸酯材料的配方(份)

[0083][0084]

表2实施例6~13提供的稳定的聚碳酸酯材料的配方(份)

[0085][0086]

对比例1~5

[0087]

本对比例提供一系列的聚碳酸酯材料,其配方如表3。

[0088]

表3对比例1~5提供的聚碳酸酯材料的组分(份)

[0089]

[0090][0091]

按上述提及的测试方法对各实施例和对比例的聚碳酸酯材料的性能进行测定,测试结果如表4。

[0092]

表4各实施例和对比例的聚碳酸酯材料的性能测试结果

[0093][0094]

从表4可知,本发明各实施例提供的聚碳酸酯材料中回收聚碳酸酯具有非常高的比例(占总的聚碳酸酯用量的50%及以上),且具有优异的韧性、稳定性和外观质量,其中以实施例1的综合性能最佳;对比例1未对树脂体系进行改性处理,由于消费使用不可避免带来的杂质和污染导致改性后的韧性差,且热滞留以及外观和批次间稳定性劣化;对比例2为未添加活性增韧剂,无法将消费使用后的pc树脂活性端基进行稳定,同时无法将树脂基体和玻纤之间形成有效的界面粘结,因此冲击强度低、外观浮纤严重,导致光泽度低,外观等级低,且批次稳定性差;对比例3添加的无反应基团的增韧剂,虽然冲击强度比对比例2稍微提高,但同样无法将pc树脂和玻纤之间形成有效的界面粘结,单通过橡胶粒子在玻纤增强

体系实现有效的韧性改善效果有限,且对回收pc树脂体系没有进一步的稳定作用,因此批次间波动大,外观质量也不佳;对比例4仅添加活性增韧剂未添加遥爪架构润滑剂,虽然同比对比例1~3都有改善,但由于体系内没有有效的遥爪架构润滑协同作用,外观质量远低于要求,且无协同作用改善批次间稳定性;对比例5和6是使用不具备遥爪架构的润滑剂,仅能实现有限的内润滑作用,对玻纤的分散改善以及树脂的表面润湿作用有限,且由于自身结构的原因会增加批次间不稳定性波动的增加,带来一定的负面影响。

[0095]

本领域的普通技术人员将会意识到,这里的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。