1.本发明涉及相变散热技术领域,尤其涉及一种三维相变散热装置。

背景技术:

2.相变散热是一种高效散热方式,原理是利用封装的工质在一定温度下蒸发吸热,至温度较低的地方冷凝放热,以实现热量快速传导。目前使用较多的相变散热器是热管和均温板,为了增大与冷源的换热,一般热管、均温板需要与散热齿片结合使用。结合方式为焊接或胶填,不可避免会产生一定界面热阻,影响传热。

3.为了降低界面热阻,提高齿片导热系数,现有一些发明将中空齿片与带有空腔的基板焊接,形成一体式相变散热器,如专利cn109612314a和cn206531416u。该类散热器可以在热源水平布置在基座下时起到良好的散热效果,但存在以下两方面问题:1、当热源竖直布置在散热器基板非下半部分时,工质由于重力作用累积在散热器底端,上端热源处会出现干涸使温度急剧上升,散热效果可能甚至还不如常规翅片散热器;2、由于工艺限制,中空齿片厚度一般比常规齿片厚且成本较高,整个散热器的中空齿片个数有限,相应整个散热器与冷源(如空气)的换热面积较低,影响整体散热效果。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种适用于电子元器件(热源)竖直放置场景下并实现高效散热的三维相变散热装置。

5.本发明解决其技术问题所采用的技术方案是:提供一种三维相变散热装置,包括具有内腔以容纳相变工质的基壳、两个中空且一侧开放的集流板、内部具有散热腔室的散热板组件;

6.所述基壳的一面设有间隔相对且分别连通所述内腔的两个通槽;两个所述集流板间隔相对设置,分别以开放侧与两个所述通槽配合连接;所述散热板组件连接在两个所述集流板之间,其散热腔室分别与两个所述集流板的空腔相连通;

7.所述基壳的内腔、集流板的空腔以及散热组件的散热腔室依次连通,形成供相变工质在其中流通的相变通道。

8.优选地,所述基壳包括基板和盖板;所述基板上设有沿其周向延伸的凸台;所述盖板与所述凸台配合,密封盖合在所述基板上;所述内腔形成在所述基板、凸台和盖板之间;所述通槽设置在所述基板上。

9.优选地,所述基壳还包括两个换热齿板;两个所述换热齿板相对间隔设置在所述内腔的上部,每一所述换热齿板分别靠近一所述通槽;

10.所述内腔的下部形成液态工质容纳腔;两个所述换热齿板之间的间隔形成蒸汽通道,所述蒸汽通道通过所述换热齿板与所述通槽连通,液态工质受热蒸发形成的蒸汽向上进入所述蒸汽通道,通过所述换热齿板后从所述通槽进入所述集流板。

11.优选地,所述换热齿板由复合金属板通过多次弯折形成,其横截面呈锯齿形或波

浪形。

12.优选地,所述基壳还包括间隔相对并设置在所述基板朝向所述盖板的表面上的两个挡杆,所述盖板朝向所述基板的表面贴合连接在所述挡杆上;

13.两个所述挡杆将所述基壳的内腔分为上下两个腔体,两个所述挡杆之间的间隔连通上下两个腔体。

14.优选地,所述散热板组件包括多个相平行间隔排布并连接在两个所述集流板之间的散热板,每一所述散热板的中空内部形成所述散热腔室。

15.优选地,所述集流板朝向所述散热板的表面设有多个相平行间隔的插槽;

16.每一所述散热板的相对两个端部分别插接在两个所述集流板的插槽内。

17.优选地,所述散热板内设有多个相平行间隔的肋板,所述肋板将所述散热板内的散热腔室分隔为多个散热通道,每一所述散热通道分别与两个所述集流板的空腔相连通。

18.优选地,所述散热板组件还包括多个散热齿板;每一散热齿板设置在每相邻的两个所述散热板之间。

19.优选地,所述散热齿板由复合金属板通过多次弯折形成,其横截面呈锯齿形或波浪形。

20.本发明的三维相变散热装置,通过基壳、集流板和散热板组件的配合连接,三者内部空间相连通,形成供相变工质在其中多方向流动的相变通道;相变工质受热汽化后可快速通过集流板扩散至散热板组件上,传热效率高且传热均匀,实现高效散热。

21.本发明的三维相变散热装置不仅适用于电子元器件(热源)竖直放置场景下的高效散热,还适用于热源非竖直分布的其他情况,皆能够起到高效散热作用;换热面积大,散热效率高,适应性强,应用场景广。

附图说明

22.下面将结合附图及实施例对本发明作进一步说明,附图中:

23.图1是本发明一实施例的三维相变散热装置的结构示意图;

24.图2是图1所示三维相变散热装置的横截面结构示意图;

25.图3是本发明一实施例的三维相变散热装置的部分分解结构示意图;

26.图4是图3中基板的结构示意图;

27.图5是图3中集流板的结构示意图。

具体实施方式

28.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

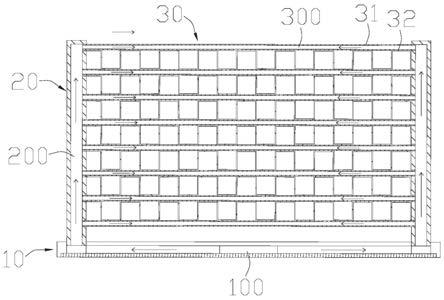

29.如图1、2所示,本发明一实施例的三维相变散热装置,包括基壳10、两个集流板20以及散热板组件30。两个集流板20相对间隔设置且分别连接在基壳10的一面;散热板组件30连接在两个集流板20之间。

30.基壳10中空设置从而具有内腔100,该内腔100用于容纳相变工质。集流板20中空设置,其内部的空腔200与基壳10的内腔100相连通。散热板组件30内部具有散热腔室300,散热腔室300分别与两个集流板20的空腔200相连通,从而基壳10的内腔100、集流板20的空

腔200以及散热组件30的散热腔室300依次连通,形成供相变工质在其中流通的相变通道。

31.其中,如图1、3所示,基壳10具有相对的两面,一面上设有间隔相对的两个通槽101,通槽101分别连通基壳10的内腔100。以图1、图3所示三维相变散热装置的放置方向为例,基壳10竖向放置,两个通槽101在基壳10一面上沿着其高度方向延伸。

32.基壳10的内腔100可分为上下两部分腔室,下部分腔室用于容纳液态的相变工质(即液态工质),形成液态工质容纳腔;液态工质在受热蒸发后形成蒸汽,蒸汽上升至内腔100的上部分腔室,再通过通槽101进入集流板20。

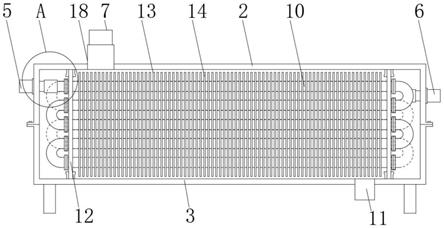

33.如图3、4所示,基壳10具体可包括基板11和盖板12;基板11上设有沿其周向延伸的凸台13;盖板12与凸台13配合并且密封盖合在基板11上,从而盖板12、凸台13和基板11共同形成封闭且中空的基壳10;内腔100形成在基板11、凸台13和盖板12之间。两个通槽101开设在基板11上,可分别位于基板11的相对两侧边缘部上。

34.基板11、凸台13和盖板12均为金属板制成。凸台13设置在基板11的四周边缘上,向盖板12方向凸出。基板11可采用具有一定厚度的金属板制成,凸台13可一体形成在基板11上。相比于基板11,盖板12为薄金属板,焊接在凸台13上或者凸台13内侧,与基板11间隔相对。

35.基壳10还可包括两个换热齿板14以及两个挡杆15。两个换热齿板14相对间隔设置在内腔100的上部,每一换热齿板14分别靠近一通槽101。两个换热齿板14之间的间隔形成蒸汽通道,蒸汽通道通过换热齿板14与通槽101连通,液态工质受热蒸发形成的蒸汽向上进入蒸汽通道,通过换热齿板14后从通槽101进入集流板20和散热板组件30,相变工质的流向如图2中箭头所示。

36.换热齿板14可焊接固定在基板11上,或者通过相对两侧分别焊接在基板11和盖板12上。

37.本实施例中,换热齿板14由复合金属板通过多次弯折形成,具有多个折叠凸起,折叠凸起之间的内凹通道、折叠凸起内部通道分别连通蒸汽通道和通槽101。根据折叠凸起的形状设置,使得换热齿板14的横截面呈锯齿形或波浪形等等。

38.两个挡杆15间隔相对并设置在基板11朝向盖板12的表面(基板11的内表面)上。挡杆15在基板11上还用于支撑连接盖板12,盖板12朝向基板11的表面贴合连接在挡杆15上。两个挡杆15将基壳10的内腔100分为上下两个腔体(即内腔100的上部和内腔100的下部),两个挡杆15之间的间隔连通上下两个腔体。配合两个换热齿板14在基壳10内的设置,两个挡杆15分别支撑在两个换热齿板14的下方。在内腔100中,挡杆15与液体工质的液面平齐,或者稍高于液体工质的液面,起到调整蒸汽流向的作用。

39.挡杆15可一体形成在基板11上。基板11的内表面可根据需要设置毛细芯结构,提供相变工质回流速度

40.如图1

‑

3所示,两个集流板20均为中空,中空形成的空腔200可供相变工质通过。每一集流板20的一侧开放形成开放侧21。两个集流板20设置在基壳10的基板11一侧,每一集流板20以其开放侧21与基板11上的一通槽201对准配合连接,将开放侧21与通槽201相接在一起,进而连通集流板20的空腔200和基壳10的内腔100。

41.集流板20的内壁面可根据需要设置毛细芯结构,提供相变工质回流速度。

42.散热板组件30连接在两个集流板20之间,通过其内部的散热腔室300与集流板20

的空腔200相连通。

43.散热板组件30可包括多个散热板31,多个散热板31相平行间隔排布并连接在两个集流板20之间,每一散热板31的中空内部形成散热腔室300。

44.其中,如图3及图5所示,集流板20朝向散热板31的表面设有多个相平行间隔的插槽22,多个插槽22分别连通集流板20内的空腔200并且一一与多个散热板31相对应。每一散热板31的相对两个端部分别插接在两个集流板20的插槽22内,将散热板31固定在两个集流板20之间。

45.散热板31的端部可与插槽22通过过盈配合实现密封接合。或者,散热板31的端部与插槽22配合后通过焊接密封接合。

46.散热板31内还可设有多个相平行间隔的肋板33,肋板33在散热板31内从其一端延伸至相对另一端,肋板33将散热板31内的散热腔室300分隔为多个散热通道,每一散热通道分别与两个集流板20的空腔200相连通。

47.或者,散热板31采用口琴管制成。

48.进一步地,散热板组件30还包括多个散热齿板32;每一散热齿板32设置在每相邻的两个散热板31之间,主要起到增大对流换热面积,强化与空气的换热效率和稳定结构的作用,每一散热齿板32的相对两侧可分别焊接在相邻的两个散热板31相对的表面上,从而固定在散热板31之间,并使得多个散热板31和多个散热齿板32连接为一个整体。

49.散热齿板32由复合金属板通过多次弯折形成,具有多个折叠凸起。根据折叠凸起的形状设置,使得散热齿板32的横截面呈锯齿形或波浪形等等。

50.本发明的三维相变散热装置应用时,通过基壳10的盖板12置于热源上,热源可以但不限于竖向布置。工作状态下,基壳10内腔100下部中的液态工质受热蒸发,利用潜热带走基壳10下半部分热量,形成的蒸汽向上流动;基壳10上半部分的热量通过热传导传至换热齿板14。蒸汽向上流动过程中受基壳10内挡杆15的阻挡作用,蒸汽从两个挡杆15之间的蒸汽通道向上流动,之后分别向左右扩散,通过两个换热齿板14时被换热齿板14继续加热为过热蒸汽,带走基壳10上半部分的热量。蒸汽通过通槽101进入集流板20,分流流向各散热板31进行散热,散热齿板32可强化与空气之间的换热,最终蒸汽携带的热量由散热板31间的散热齿板32与空气对流换热带走,蒸汽冷凝回流,如此循环反复。

51.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。