1.本发明涉及制冷技术领域,尤其涉及一种热声压缩机驱动的超音速制冷系统。

背景技术:

2.传统的蒸汽压缩式制冷系统由压缩机、冷凝器、节流装置、蒸发器等四个主要部件组成,各部分由管道依次连接,形成一个完全封闭的循环系统。压缩机将低温低压的制冷剂蒸气从蒸发器吸回,经压缩后形成高温高压气体;冷凝器将压缩机排出的高温高压气态制冷剂冷却并使其放热,在一定压力和温度下,把气体制冷剂冷凝成气液混合物;节流装置将高压的制冷剂减压、节流膨胀为低温、低压液体;节流后的低温低压制冷剂液体在蒸发器内蒸发(沸腾)变为蒸气,吸收被冷却物质的热量,使物质温度下降。制冷剂在封闭的制冷系统中以流体状态循环,通过相变,连续不断地从蒸发器中吸取热量,并在冷凝器中放出热量,从而实现制冷目的。

3.虽然蒸汽压缩式制冷技术已较为成熟,但依然存在压缩机中存在机械运动部件容易磨损损坏,以及节流装置效率不高、压降大、能耗高等缺点。

技术实现要素:

4.本发明实施例提供一种热声压缩机驱动的超音速制冷系统,用以解决或部分解决现有技术中虽然蒸汽压缩式制冷技术已较为成熟,但依然存在压缩机容易磨损损坏以及节流装置效率不高、压降大、能耗高的问题。

5.本发明实施例提供一种热声压缩机驱动的超音速制冷系统,包括至少一个制冷单元,所述制冷单元包括相连的热声压缩机和超音速旋流分离器,所述制冷单元还包括蒸发器,所述超音速旋流分离器的末端设有扩压器,所述蒸发器串联设于所述超音速旋流分离器的扩压器的入口处。

6.在上述方案的基础上,所述超音速旋流分离器具有液体出口,所述液体出口与所述蒸发器的入口相连,所述蒸发器的出口通过回流管路连接于所述扩压器的入口。

7.在上述方案的基础上,所述回流管路上设有回流单向阀。

8.在上述方案的基础上,制冷系统包括一个所述制冷单元时,所述热声压缩机的出口与所述超音速旋流分离器的入口相连,所述超音速旋流分离器的出口与所述压缩机的入口相连。

9.在上述方案的基础上,制冷系统包括多个制冷单元时,多个所述制冷单元依次首尾相连形成循环回路。

10.在上述方案的基础上,多个所述制冷单元一一对应设有多个蒸发器;或者多个所述制冷单元均连接于一个蒸发器。

11.在上述方案的基础上,所述热声压缩机与所述超音速旋流分离器之间设有高压单向阀;所述热声压缩机的入口管路上设有低压单向阀。

12.在上述方案的基础上,所述热声压缩机包括驻波型热声压缩机或行波型热声压缩

机。

13.在上述方案的基础上,制冷系统的制冷工质包括co2、he、n2、ne、ar以及h2o中的至少两种;且不同种类的制冷工质的液化温度不同。

14.在上述方案的基础上,所述超音速旋流分离器还包括依次相连的旋流装置、laval喷管膨胀器和旋流气液分离器,所述旋流气液分离器上设有液体收集装置,所述液体收集装置上设有所述液体出口,所述旋流气液分离器的气体出口连接于所述扩压器的入口,所述扩压器的出口连接有导向叶片。

15.本发明实施例提供的一种热声压缩机驱动的超音速制冷系统,设置基于超音速制冷效应的超音速旋流分离器作为膨胀降温元件,较蒸汽压缩式制冷系统中传统的节流装置如节流阀、膨胀机等,具有效率高、压降小、温降大、能耗低、稳定性好(超音速旋流分离器自身无转动部件)、长期可靠的优点;采用热声压缩机代替传统压缩机,不存在机械运动部件,具有低振动、高可靠性、长寿命的优点。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

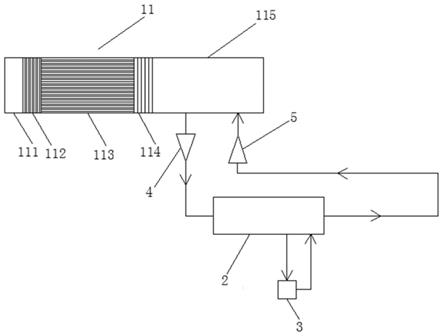

17.图1是本发明实施例中驻波型热声压缩机的连接示意图;

18.图2是本发明实施例中行波型热声压缩机的连接示意图;

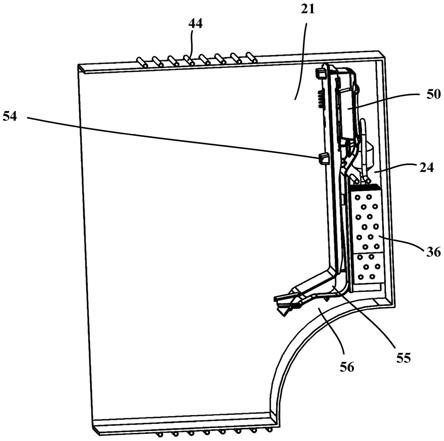

19.图3是本发明实施例中超音速旋流分离器的结构示意图;

20.图4是本发明实施例中多个制冷单元的第一连接示意图;

21.图5是本发明实施例中多个制冷单元的第二连接示意图。

22.附图标记:

23.11、驻波型热声压缩机;111、热腔;112、加热器;113、回热器;114、室温换热器;115、谐振管;12、行波型热声压缩机;121、反馈管;122、室温换热器;123、回热器;124、加热器;125、热缓冲管;126、次级换热器;127、弹性膜;128、谐振管;2、超音速旋流分离器;21、旋流装置;22、laval喷管膨胀器;23、旋流气液分离器;24、扩压器;25、导向叶片;26、液体收集装置;27、回流单向阀;221、稳定段;222、亚音速收缩段;223、喉部;224、超音速扩张段;3、蒸发器;4、高压单向阀;5、低压单向阀。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.参考图1,本发明实施例提供一种热声压缩机驱动的超音速制冷系统,该制冷系统包括至少一个制冷单元。制冷单元包括相连的热声压缩机和超音速旋流分离器2。制冷单元还包括蒸发器3。超音速旋流分离器2的末端设有扩压器24。蒸发器3串联设于超音速旋流分

离器2的扩压器24的入口处。

26.基于超音速制冷效应的超音速旋流分离器2最早应用在1989年,用于气液的分离过程。后被引入到天然气处理加工领域,主要用于天然气的脱水、脱重烃。超音速旋流分离器2既具有制冷效应,且末端设有扩压器24。本实施例提供的制冷系统提出设置超音速旋流分离器2代替传统制冷系统中的节流装置。既利用超音速旋流分离器2的制冷效应,达到传统节流装置降温的效果;又通过将流经蒸发器3后的制冷工质引入扩压器24中,可实现对蒸发器3流出工质的增压升温作用。从而可弥补传统节流装置对制冷工质的压降。

27.本实施例提供的一种热声压缩机驱动的超音速制冷系统,设置基于超音速制冷效应的超音速旋流分离器2作为膨胀降温元件,较蒸汽压缩式制冷系统中传统的节流装置如节流阀、膨胀机等,具有效率高、压降小、温降大、能耗低、稳定性好(超音速旋流分离器2自身无转动部件)、长期可靠的优点。

28.研究表明在相同压降的情况下,超音速旋流分离器2内温降较传统节流装置如节流阀、膨胀机、涡流管更大,具有更好的制冷效果。此外,超音速旋流分离器2具有节流阀、膨胀机、涡流管等所不具有的优点,即可通过扩压器24进行升压,大大减少气体的压力损失。

29.进一步地,热声效应是指可压缩流体的声振荡与固体介质之间由于热相互作用而产生的时均能量效应,按照能量转换方向的不同可分为两类:一是用热能来产生声波,即热致声效应(热声正效应);二是用声能来产生制冷效应,即声致冷效应(热声逆效应)。热声热机是利用热声效应,将热能转化为声波形式的机械能的热功转换装置。热声热机主要分为热声发动机(热声压缩机)和热声制冷机,分别基于热致声和声致冷这两类热声效应工作。

30.热声压缩机是一种利用管件和换热器构建合适声场,并通过工作介质和回热器之间的相互作用将外部热能转化为声能的装置。对于热声压缩机而言,如果外界高温热源输入的热量使得热端温度超过一定临界值(通常在100-600℃之间),系统将自发地产生周期性压力波动,即利用热量来产生高强度声波而无需借助于任何机械运动部件。热声技术因其独特优势成为一种环保、可靠且极具应用前景的新型能源转换技术。

31.本实施例提供的一种热声压缩机驱动的超音速制冷系统采用热声压缩机代替传统压缩机,首先热声压缩机作为外燃式热机,可以利用低品位能源或太阳能等驱动,有利于提高能源利用率(节能);其次,可采用氦气、氮气等对环境友好的气体工质(环保);此外,热声压缩机一般由空管段、多孔介质及换热器组成,不存在机械运动部件,具有低振动、高可靠性、长寿命等优点(可靠),解决了现有压缩机存在机械运动部件容易磨损损坏的问题。

32.在上述实施例的基础上,进一步地,参考图3,超音速旋流分离器2具有液体出口,液体出口与蒸发器3的入口相连,蒸发器3的出口通过回流管路连接于扩压器24的入口。超音速旋流分离器2具有气液分离的作用。液体出口设在扩压器24之前,用于流出低温液体。通入超音速旋流分离器2的制冷工质温度会进一步降低,温度降低液化后产生的制冷工质液体会从液体出口汇集流出;而未液化的制冷工质气体则直接流入扩压器24中,与蒸发器3回流的制冷工质汇合,进行扩压。

33.在上述实施例的基础上,进一步地,参考图3,超音速旋流分离器2还包括依次相连的旋流装置21、laval喷管膨胀器22和旋流气液分离器23,旋流气液分离器23上设有液体收集装置26,液体收集装置26上设有液体出口,旋流气液分离器23的气体出口连接于扩压器24的入口,扩压器24的出口连接有导向叶片25。

34.在上述实施例的基础上,进一步地,laval喷管膨胀器22包括依次相连的稳定段221、亚音速收缩段222、喉部223和超音速扩张段224,其中稳定段221连接于旋流装置21的出口。

35.参考图3,超音速旋流分离器2一般由旋流装置21、laval喷管膨胀器22、旋流气液分离器23及扩压器24等4部分构成。气体膨胀制冷及液化过程均主要发生在laval喷管膨胀器22内。laval喷管膨胀器22可分为稳定段221、亚音速收缩段222、喉部223及超音速扩张段224等4部分。工作原理具体为:气体进入旋流装置21旋转,具有一定的加速度;在laval喷管膨胀器22内急剧膨胀至超音速,形成低温低压环境(温度的降低是由于部分气体的热量转化为动能),部分气体发生凝结液化形成气液两相流动;在旋转产生的切向速度和强烈旋流场离心力作用下液滴被甩到管壁,在旋流气液分离器23内由专门的液体出口排出,而气体经扩压器24排出,实现气液分离;经扩压器24减速、增压、升温后,使气体经超音速旋流分离器2损失的压力能大部分得以恢复,大大减少气体的压力损失。

36.在上述实施例的基础上,进一步地,回流管路上设有回流单向阀27。用于控制制冷工质的单向流动。

37.在上述实施例的基础上,进一步地,参考图1和图2,制冷系统包括一个制冷单元时,热声压缩机的出口与超音速旋流分离器2的入口相连,超音速旋流分离器2的出口与压缩机的入口相连;形成循环回路。在循环回路中,制冷工质由热声压缩机压缩形成高压状态,然后进入超音速旋流分离器2中获得冷却,超音速旋流分离器2获得的低温工质引入蒸发器3中进行蒸发吸热后引入扩压器24中,经扩压器24进行一定的增压升温后,再次流回热声压缩机中。

38.在上述实施例的基础上,进一步地,热声压缩机包括驻波型热声压缩机11或行波型热声压缩机12。

39.具体的,参考图1,热声压缩机包括依次相连的热腔111、加热器112、回热器113、室温换热器114和谐振管115;本实施例中热声压缩机为驻波型热声压缩机11。驻波型热声压缩机11的出口和入口均设于谐振管115上。出口和入口应布置在压力波动大的位置,且可靠近。热声压缩机与超音速旋流分离器2之间设有高压单向阀4;热声压缩机的入口管路上设有低压单向阀5。高、低压单向阀尽量靠近热声发动机;阀门布置在热声系统压力波动大的位置,可以获得大的压比。

40.进一步地,参考图2和图4,本实施例提供一种行波型热声压缩机12。该行波型热声压缩机12包括依次相连的室温换热器122、回热器123、加热器124、热缓冲管125、次级换热器126和谐振管128。另外,谐振管128还可连接反馈管121的一端,反馈管121的另一端连接于室温换热器122。参考图2,行波型热声压缩机12的出口和进口设于谐振管128上。出口和入口应布置在压力波动大的位置,且可靠近。热声压缩机与超音速旋流分离器2之间设有高压单向阀4;热声压缩机的入口管路上设有低压单向阀5。高、低压单向阀尽量靠近热声发动机;阀门布置在热声系统压力波动大的位置,可以获得大的压比。行波型热声压缩机12内部还可设有弹性膜127。

41.在上述实施例的基础上,进一步地,参考图4和图5,制冷系统包括多个制冷单元时,多个制冷单元的热声压缩机依次首尾相连形成循环回路。即一个制冷单元中的热声压缩机的出口连接另一个制冷单元中的热声压缩机入口,最终形成循环回路。可实现多级制

冷,能充分利用压缩机提供的压缩功。

42.在上述实施例的基础上,进一步地,参考图4,多个制冷单元一一对应设有多个蒸发器;即每个制冷单元对应设置一个蒸发器,每个制冷单元中的超音速旋流分离器均连接有一个蒸发器。多个制冷单元有多个蒸发器。或者参考图5,多个制冷单元均连接于一个蒸发器。即多个制冷单元中的多个超音速旋流分离器均连接于一个蒸发器,可获得更高的制冷量。

43.在上述实施例的基础上,进一步地,热声压缩机与超音速旋流分离器2之间设有高压单向阀4;热声压缩机的入口管路上设有低压单向阀5。可控制制冷工质在回路中的顺利流动。高压单向阀4和低压单向阀5是相对来说,流经高压单向阀4的工质压力高于流经低压单向阀5的工质压力。

44.在上述实施例的基础上,进一步地,制冷系统的制冷工质包括co2、he、n2、ne、ar以及h2o中的至少两种;且不同种类的制冷工质的液化温度不同。该制冷工质对环境友好,能够通过相变获得较好的制冷效果。优选的,不同种类的制冷工质相互间的液化温度的差值大于等于预设差值。即不同种类制冷工质的液化温度差异较大,比如一种工质可为易液化如co2或h2o,另一种工质为不易液化如he或n2或ar。

45.进一步地,上述各实施例所述的制冷系统中的制冷工质也可为其他气体,以能够实现液化通过相变获得较好的制冷效果为目的,具体不做限定。优选的,制冷系统中的制冷工质为至少两种液化温度不同的气体混合物。在多级制冷时,混合气体的各组分会根据液化温度的不同依次产生液化,从而获得多级制冷效果。优选的,制冷系统中的制冷工质可为co2和n2的混合气体。

46.进一步地,可采用不同的制冷工质组合实现不同的制冷温区。可采用不同的制冷工质组合以实现从制冷温区到低温温区的宽范围制冷。

47.在上述实施例的基础上,具体的,图1提供一种驻波热声压缩机驱动的超音速制冷系统及实现方法。系统主要由驻波型热声压缩机11,超音速旋流分离器2,蒸发器3,高压单向阀4,低压单向阀5组成。驻波型热声压缩机11由热腔111,加热器112,回热器113,室温换热器114,谐振管115组成。与蒸汽压缩式制冷系统中传统的制冷剂不同的是,系统采用co2和n2(n2可替换为ar或he)作为循环工质进行制冷,更加环保。

48.当系统工作时,由加热器112向系统输入热量,此热量来源可以为太阳能或低品位能源如工业余热、废热等,室温换热器114将多余的热量传递到外界。当回热器113(该回热器为常规多孔结构的回热器,可以为丝网结构、丝绵结构或不锈钢小球等)两侧温差形成的轴向温度梯度达到一定值,该系统便可自激振荡,由室温换热器114,回热器113,加热器112组成的驻波型热声压缩机11子部件便可将热量在回热器113中转换成声功形式的机械能,从而实现热功转换过程。热声压缩机产生的声功经由谐振管115通过高压单向阀4传递到超音速旋流分离器2中。谐振管115的作用是使得超音速旋流分离器2可以处于环境温区,同时还可起着一定的调相的作用。

49.co2和n2气体混合物进入超音速旋流分离器2,首先经过旋流装置21后形成旋流流动状态,然后进入laval喷管膨胀器22,依次流经稳定段221、亚音速收缩段222、喉部223和超音速扩张段224,co2和n2气体混合物在laval喷管膨胀器22内急剧膨胀至超音速,产生制冷效应,形成低温低压环境(温度的降低是由于部分气体的热量转化为动能),co2气体发生

凝结液化,在旋转产生的切向速度和强烈旋流场离心力作用下co2液滴被甩到管壁,在旋流气液分离器23内由专门的液体收集装置26排出,并进入蒸发器3,在蒸发器3内蒸发(沸腾)变为co2蒸气,吸收环境或需要被冷却物质的热量,使环境或需要被冷却物质的温度下降,co2蒸气从蒸发器3排出,经过气体回流单向阀27在扩压器24内与未凝结的n2气体混合,共同经过导向叶片25稳定地流出超音速旋流分离器2,通过低压单向阀5重新进入驻波型热声压缩机11低压口,形成封闭的制冷循环。

50.经扩压器24减速、增压、升温后,使混合气体经超音速旋流分离器2损失的压力能大部分得以恢复,大大减少混合气体的压力损失。该系统采用co2和n2(ar/he)混合气体作为循环工质进行制冷,相较于蒸汽压缩式制冷系统中传统的制冷剂更加环保,对环境友好;采用基于热声效应的热声压缩机驱动制冷工质在封闭系统中循环,具有无机械运动部件、可靠性高、寿命长、可充分利用太阳能或低品位能源的优点;采用基于超音速制冷效应的超音速旋流分离器作为膨胀降温元件,具有效率高、压降小、温降大、能耗低、稳定性好(超音速旋流分离器自身无转动部件)、长期可靠等优点。需要强调的是,本系统中亦可采用he和n2混合气体(其中n2还可替换为ne、ar、co2或h2o)作为循环工质以实现低温制冷。

51.在上述实施例的基础上,进一步地,图2提供一种行波热声压缩机驱动的超音速制冷系统及实现方法。与上述图1所述实施例不同的是,该实施例采用行波型热声压缩机12驱动循环工质在封闭系统中制冷,行波型热声压缩机所产生声功效率更高。当系统工作时,由加热器124向系统输入热量,室温换热器122将多余的热量传递到外界。当回热器123(该回热器为常规多孔结构的回热器,可以为丝网结构、丝绵结构或不锈钢小球等)两侧温差形成的轴向温度梯度达到一定值,该系统便可自激振荡,由室温换热器122,回热器123,加热器124组成的行波型热声压缩机12子部件便可将热量在回热器123中转换成声功形式的机械能,从而实现热功转换过程。

52.行波型热声压缩机12产生的声功一部分经由热缓冲管125、次级换热器126、谐振管128、高压单向阀4传递到超音速旋流分离器2中,另一部分沿着反馈管121回到室温换热器122重新被放大,周而复始。反馈管121中的弹性膜127起到消除环路直流的作用。co2和n2(ar/he)气体混合物进入超音速旋流分离器2,首先经过旋流装置21后形成旋流流动状态,然后进入laval喷管膨胀器22,依次流经稳定段221、亚音速收缩段222、喉部223和超音速扩张段224,co2和n2(ar/he)气体混合物在laval喷管膨胀器22内急剧膨胀至超音速,产生制冷效应,形成低温低压环境(温度的降低是由于部分气体的热量转化为动能),co2气体发生凝结液化,在旋转产生的切向速度和强烈旋流场离心力作用下co2液滴被甩到管壁,在旋流气液分离器23内由专门的液体收集装置26排出,并进入蒸发器3,在蒸发器3内蒸发(沸腾)变为co2蒸气,吸收环境或需要被冷却物质的热量,使环境或需要被冷却物质的温度下降,co2蒸气从蒸发器3排出,经过气体回流单向阀27在扩压器24内与未凝结的n2(ar/he)气体混合,共同经过导向叶片25稳定地流出超音速旋流分离器2,流经低压单向阀5,重新进入行波型热声压缩机12低压口,从而形成封闭的制冷循环。

53.经扩压器24减速、增压、升温后,使混合气体经超音速旋流分离器2损失的压力能大部分得以恢复,大大减少混合气体的压力损失。该系统采用co2和n2(ar/he)混合气体作为循环工质进行制冷,相较于蒸汽压缩式制冷系统中传统的制冷剂更加环保;采用基于热声效应的热声压缩机驱动制冷工质在封闭系统中循环,具有无机械运动部件、可靠性高、寿命

长、可充分利用太阳能或低品位能源的优点,此外本实施例中的行波型热声压缩机对声功进行环路放大,具有更高的热功转换效率;采用基于超音速制冷效应的超音速旋流分离器作为膨胀降温元件,具有效率高、压降小、温降大、能耗低、稳定性好(超音速旋流分离器自身无转动部件)、长期可靠等优点。需要强调的是,本系统中亦可采用he和n2混合气体(其中n2还可替换为ne、ar、co2或h2o)作为循环工质以实现低温制冷。

54.在上述实施例的基础上,进一步地,图4提供一种环路多级热声压缩机驱动的超音速制冷系统及实现方法。与前述的实施例不同的是,该实施例采用环路多级结构,具体包括三个制冷单元。制冷单元1#中的热声压缩机产生的声功驱动循环工质在封闭系统中进行制冷,低温低压的co2和n2(ar/he)混合气体从超音速旋流分离器中稳定地排出,进入下一级热声压缩机和超音速旋流分离器中即进入制冷单元2#,然后进入制冷单元3#中,依次进行,形成封闭循环。在环路制冷系统中,由热声压缩机产生的声功被多级利用,提高了热功转换效率;此外经过多级制冷,能获得更低的制冷温度。需要强调的是,该结构中热声压缩机和超音速旋流分离器的数量都应大于等于2,具体数量应由热声压缩机的功率和使用条件所决定,具体布置形式应由工作环境所决定。

55.在上述实施例的基础上,进一步地,图5提供另一种环路多级热声压缩机驱动的超音速制冷系统及实现方法。与图4所示实施例不同的是,为了使得结构更加紧凑,提高蒸发器的使用率,以期获得更多的制冷量,采用多个超音速旋流分离器共用一个蒸发器的结构,其他工作过程与图4所示实施例一致。需要强调的是,该实施例只列举了一种简单的结构形式,蒸发器的数量应由热声发动机的功率所决定,蒸发器与超音速旋流分离器的连接形式应由具体的工作条件和工作环境所决定。

56.热声压缩机由驻波型、行波型或环路多级等形式的热声发动机在合适的热声位置(大压比处)安装高低压单向阀组成,能够产生稳定的高压流动和低压流动。本发明采用基于热声效应的热声压缩机驱动制冷工质在封闭系统中循环,具有无机械运动部件、可靠性高、寿命长、可充分利用太阳能或低品位能源的优点;采用驻波型、行波型热声压缩机和环路多级结构,起到了传统蒸汽压缩式制冷系统中压缩机的作用,能充分利用太阳能或低品位能源如工业余热、废热等进行制冷。

57.上述各实施例提供的热声压缩机驱动的超音速制冷系统基于现有的超音速旋流分离器3主要用于天然气中水蒸气及重烃等杂质的脱除,并没有选择合适工质以构建适合于普冷温区(冰箱与空调制冷温区)的闭式超音速制冷循环。本发明使用对环境友好的co2和n2等混合气体作为工质进行制冷,可实现闭式制冷循环,解决蒸汽压缩式制冷系统中传统的制冷剂对环境有危害的问题,较蒸汽压缩式制冷系统中传统的制冷剂更加环保;采用基于热声效应的热声压缩机驱动制冷工质在封闭系统中循环,具有无机械运动部件、可靠性高、寿命长、可充分利用太阳能或低品位能源的优点,解决了传统压缩机中存在机械运动部件容易磨损损坏的问题;同时设置超音速旋流分离器3作为膨胀降温元件,具有效率高、压降小、温降大、能耗低、稳定性好(超音速旋流分离器自身无转动部件)、长期可靠等优点,解决蒸汽压缩式制冷系统中传统的节流装置效率不高、压降大、能耗高等问题;还可通过采用不同的制冷工质组合以实现从制冷温区到低温温区的宽范围制冷。

58.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。