一种集装箱底架及集装箱

1.技术领域

2.本发明涉及物流运输领域,具体涉及一种集装箱底架,同时还涉及具有该集装箱底架的集装箱。

3.

背景技术:

4.现阶段,如钢卷、钢管等大直径的圆柱类货物通常采用集装箱来运输,以实现该类货物的海陆多式联运,具体的,是在集装箱的底架上设置一个呈v形支撑结构,将钢卷置于支撑结构上,v形支撑结构的两侧分别支撑钢卷的两侧,如此,将钢卷固定在集装箱底架上,由于现有的v形支撑结构是固定在底架上的,在集装箱贩运时其仅能够用于运输大直径的圆柱类货物,使得集装箱不能够作为普通散货箱使用,使得集装箱的使用受到较大限制,甚至可能出现空箱返运的情况。

5.

技术实现要素:

6.针对现有技术的不足,本发明的目的之一在于提供一种集装箱底架,其能够适用于圆柱类货物的运输,同时又可使集装箱能够运输其他类型的货物。

7.本发明的目的之二在于提供一种集装箱。

8.为实现上述目的一,本发明采用如下技术方案:一种集装箱底架,包括多个底横梁、地板、两个相对设置的支撑座,底横梁沿集装箱底架的宽度方向延伸,且多个底横梁顺延集装箱底架的长度方向排列,相邻的两底横梁之间形成一安装间隙,地板铺设在底横梁上,在地板上开设有两个相对设置的通槽,位于两通槽相互远离的一边分别形成外支撑边;底横梁或地板上固定连接有位于安装间隙内的支撑件,支撑件上设置有第一支撑部和第二支撑部,第二支撑部的高度高于第一支撑部的高度;两支撑座分别与两通槽对应,并且两支撑座相对设置,支撑座包括支撑板、固定在支撑板下方的支座、以及固定在支撑板下方的安装座,安装座上设置有一支撑单元,该支撑单元可在置于第一支撑部上的第一位置和置于第二支撑部上的第二位置之间摆动,在支撑单元处于第一位置时,支撑板收容于通槽,在支撑单元处于第二位置时,支座支撑于外支撑边上以使支撑板倾斜设置且两支撑座上的支撑板共同组成一个呈v形的支撑结构。

9.支撑件上设置有一导向槽,支撑单元滑动的嵌置在导向槽内;第一支撑部为开设在支撑件上的第一卡槽,该第一卡槽用于在支撑单元处于第一位置时与支撑单元卡接配合,第二支撑部为开设在支撑件上的第二卡槽,该第二卡槽用于在支撑单元处于第二位置时与支撑单元卡接配合;导向槽包括互相衔接的第一段和第二段,第一段由第一卡槽向上延伸,第二段由第一段的顶端部倾斜向下延伸至第二卡槽;支撑单元为穿接于导向槽内的销轴。

10.安装座包括两个相对设置的支撑立板,两支撑立板分别置于支撑件的两侧,销轴固定在两支撑立板的底端部之间。

11.导向槽的第二段与地板之间的夹角为a,其中45

°

≥a≥5

°

。

12.地板上位于两通槽相互靠近的一边分别形成内支撑边;在支撑单元处于第一位置时,支撑板收容于通槽内且其两侧分别搭接在内支撑边和外支撑边上。

13.在地板上位于通槽两侧分别固定有一支撑梁,支撑梁固定在在底横梁的顶面上方,内支撑边和外支撑边分别位于两支撑梁上,支撑梁的上表面与地板的上表面平齐。

14.其中一个支撑梁上设置有延伸至安装间隙内的固定立板,固定立板的两端分别固定连接在安装间隙两侧的底横梁上,在底横梁以及固定立板的底部固定有一封板,该封板封盖在安装间隙的底部,支撑件的一端固定在封板上、另一端固定在固定立板上。

15.支撑板与地板的厚度相同,当支撑单元处于第一位置时,支撑板的上表面与地板的上表面平齐。

16.支撑板的上表面设置有向下凹陷的凹位,在凹位内铰接有提手。

17.为实现上述目的二,本发明采用如下技术方案:一种集装箱,包括上述的集装箱底架、两个分别位于集装箱底架两侧的侧框、两个分别位于集装箱底架两端的端墙、安装于其中一个端墙上的箱门、以及封盖在两侧框和两端墙顶部的顶盖。

18.本发明的有益效果在于:相比于现有技术,本发明既能够适用于大直径圆柱类货物的运输,又能够作为普通的散货箱使用,增大了集装箱的适用范围,避免集装箱出现空箱返运的情况,大大节省了运输成本。

19.附图说明

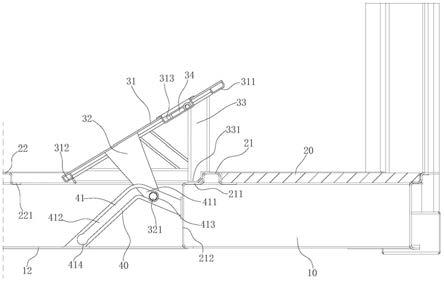

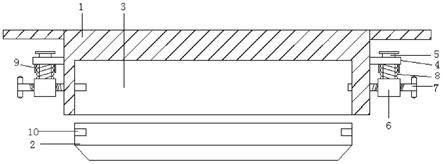

20.图1为本发明的结构示意图;图2为图1中支撑座的结构示意图;图3为本发明的一种使用状态示意图;图4为图3所示状态的截面视图;图5为本发明支撑座翻转过程的其中一个示意图;图6为本发明支撑座翻转过程的另一个示意图;图7为本发明另一种使用状态的截面视图。

21.具体实施方式

22.下面,结合附图和具体实施方式,对本发明作进一步描述:如图1、2、3、4所示,为本发明的一种集装箱底架,其包括多个底横梁10、地板20、两个相对设置的支撑座30,底横梁10沿集装箱底架的宽度方向(即图示中的y向)延伸,多个底横梁10沿着集装箱底架的长度方向(即图示中的x向)排列,相邻的两个底横梁10之间形成一个安装间隙11,地板20铺设在多个底横梁10上,由地板20与多个底横梁10构成集装箱底架的

主体部分;在地板20上开设有两个通槽23,该两个通槽23的长度方向与x向一致,并且,两通槽23对称的分布于地板20纵向中心线的两侧,即该两通槽23相对设置,在地板20上位于通槽23靠内侧的边上设置有支撑梁22,地板20上位于通槽23靠外侧的边上设置有支撑梁21,支撑梁22和支撑梁21均是沿x向延伸并固定在底横梁10的顶面,支撑梁22和支撑梁21上分别设置有朝向通槽23宽度方向中部的翻边,其二者的翻边分别形成一个支撑边,即是说,在地板20上位于通槽23的两侧分别设置有一支撑边,其中,在支撑梁22上的支撑边为内支撑边221,在支撑梁21上的支撑边为外支撑边211;在安装间隙11内设置有一支撑件40,支撑件40上设置有第一支撑部和第二支撑部,支撑件40可以是直接或间接的固定在地板20或底横梁10上;上述的两支撑座30分别与两通槽23对应,且两支撑座30是相对设置的,支撑座30包括支撑板31、支座33以及安装座32,其中支座33和安装座32均是固定在支撑板31的下表面,支座33和安装座32可以是设置两个或多个,其中,支座33可以是由两个以上的方管组成,两个以上的方管顶端焊接固定在支撑板31下表面,并位于支撑板31宽度方向的不同位置,方管的底端焊接固定在一起,在支座33的底端部形成一个支撑端331,支撑端331可与外支撑边211配合;在安装座32上设置有一支撑单元,该支撑单元可以是一销轴321,销轴321可以是被卡接在支撑件40的第一支撑部上,也可以是被卡接在支撑件40的第二支撑部上,其中,第二支撑部的高度位置高于第一支撑部的高度位置;销轴321作为支撑单元,其能够在置于第一支撑部上的第一位置和置于第二支撑部上的第二位置之间摆动,从而使支撑座30在集装箱底架上形成两种放置状态,在上述销轴321处于置于第一支撑部上的第一位置时,支撑板31收容在通槽23中,并且,支撑板31的外侧边311搭接在外支撑边211上、支撑板31的内侧边312搭接在内支撑边221上,位于支撑板31下方的支座33和安装座32收容在安装间隙11中,两个或多个支座33、安装座32可以是分别置于不同的安装间隙11内,也可以是根据实际尺寸,相应的收容在与其正对的安装间隙11中;由于第二支撑部高于第一支撑部,使得销轴321在由第一支撑部摆动至第二支撑部时,销轴321的位置被升高,如此一来,当上述的销轴321处于置于第二支撑部上的第二位置时,支撑板31的外侧边311被太高至高于地板20的位置,同时,支座33底端部的支撑端331被搭接在外支撑边211上,此时,支撑座30被集装箱底架上的两个部位(外支撑边211以及支撑件40上的第二支撑部)支撑,使得支撑座30在此状态下不受其他外力时,其位置和角度能够保持固定不变,这样,支撑座30上的支撑板31为倾斜设置,并且,两支撑座30上的支撑板31共同组成一个呈v形的支撑结构,以满足圆柱类货物的放置需求。

23.在销轴321处于如图7所示的第一位置时,支撑板31的两侧分别搭接在内支撑边221以及外支撑边211上,此时,在集装箱底架承载货物时,支撑板31所受的压力通过支撑梁22和支撑梁21向下传递至底横梁10。在其他实施例中,也可以无需设置上述支撑梁22和支撑梁21,在支撑板31处于图7所示的状态下,直接利用底横梁10顶面抵接支撑板31即可。

24.在一个优选实施例中,本发明在支撑件40上开设一导向槽41,将上述的销轴321穿接在导向槽41中,销轴321嵌置于导向槽41后能够顺延导向槽41的延伸方向滑动,第一支撑部和第二支撑部分别设置在导向槽41的两端部,具体的,第一支撑部为开设在支撑件40上的卡槽414、第二支撑部为开设在支撑件40上的卡槽413,卡槽414和卡槽413可分别与销轴321配合,在销轴321处于第一位置时,销轴321卡设在卡槽414中,销轴321处于第二位置时,销轴321卡设在卡槽413中。导向槽41可以是被设置为两段,具体的包括第一段412和第二段

411,第一段412由卡槽414向上延伸,第二段411由第一段412的顶端部倾斜的向下延伸至卡槽413处,卡槽413的高度高于卡槽414的高度,在销轴321由卡槽414处顺延导向槽41滑动至卡槽413处时,上述支撑座30上的支撑板31由完全收容于通槽23中的状态,翻转至如图3、4所示组成v形支撑结构状态;图4、5、6、7顺序示意了上述支撑板31由构成v形支撑结构的状态翻转至完全收容于通槽23中的状态,其中,在图4所示状态下,支撑板31翻转至高于地板20上表面的倾斜状态,此时,销轴321置于卡槽413中,支座33上的支撑端331被外支撑边211支撑,由于导向槽41的第二段411是倾斜设置的,并且卡槽413处于该第二段411中位置相对较低的一端,利用第二段411的倾角,来阻止销轴321顺延第二段411滑动,并通过支撑端311与外支撑边211互相支撑,避免销轴321发生位移,从而实现销轴321的自锁;如图5所示,在需要将改变支撑座30的状态时,将支撑座30向上抬起一个较小的位移,并绕销轴321将支撑座30向着集装箱底架的内侧转动一个较小的角度,销轴321即具有顺延第二段411向上移动的自由度,此时,继续将支撑座30向上抬起,即可使销轴321与卡槽413脱离并顺延第二段411滑动,图5示意了支撑座30在受外力作用时,销轴321滑动至第二段411顶端(即与第一段412衔接的位置)处的状态;参见图6所示,当销轴321滑过第二段411的顶端时,销轴321即滑入到第一段412中,此时释放对支撑座30的外力,销轴321即可顺延第一段412向下滑动,即支撑座30在安装间隙11中向下滑动,最终,如图7所示,销轴321滑入卡槽414中,支撑座30在安装间隙11中下降高度的同时翻转角度,支撑座30完全至于安装间隙11中,支撑板31完全收容在通槽23内,支撑板31的外侧边311搭接在外支撑边211上 、内侧边312搭接在内支撑边221上。上述导向槽41的第二段411与地板20之间的夹角为a,即导向槽41的第二段411与水平面之间的夹角为a,优选的45

°

≥a≥5

°

,在实际使用过程中,夹角a被设置为23

°

,以使得销轴321能够在实现自锁的同时,在支撑座30在从图4所示状态被抬升至图5所示状态时,能够省时省力。

25.本发明的上述销轴321作为支撑单元,其穿接在导向槽41中,能够避免支撑座30与集装箱底架完全脱离,同时又能够确保支撑座30相对于集装箱底架呈如图4所示的打开状态以及如图7所示的扣合状态。为了匹配销轴321的安装,安装座32可以是包括两个支撑立板,支撑立板的顶端部固定在支撑板31的下表面,销轴321固定在两支撑立板的底端部之间,具体的,销轴321可以是横穿两支撑立板的螺栓,利用螺母将其锁紧在支撑立板上。在安装时,将两支撑立板分别置于支撑件40的两侧,销轴321依次穿过横穿两支撑立板和导向槽41后,利用螺母锁紧即可。需要强调的是,在其他的实施例中,可以是在支撑件40上直接开设两个卡槽,两个卡槽为设置在支撑件40边缘处的凹位,只要其能够与销轴321配合,对销轴321进行定位即可,可以无需考虑支撑座30与集装箱底架是否分离,能够在如图4、7所示状态分别对销轴321起到支撑作用即可。

26.本发明的上述结构中通过在地板20上位于通槽23的两侧分别设置支撑梁21和支撑梁22,实际上,可以在两通槽23之间的位置处设置一根支撑梁22,即支撑座30上的支撑板31共用该支撑梁22,该支撑梁22的截面形状呈ω,其两侧伸出的翻边部分形成两个内支撑边221,由此,分别供两支撑板31的内侧边312搭接。为了确保集装箱底架上表面具有较佳的平整度,上述的支撑梁21和支撑梁22是被固定在底横梁10的顶面上方的,并且其二者的上表面与地板20的上表面是平齐的;同时,支撑板31的厚度与地板20的厚度相同,在如图7所示的状态时,销轴321卡设在卡槽414中时,支撑座30处于扣合的状态,支撑板31的上表面与

地板20的上表面是平齐的,如此,使集装箱底架的上表面整体是平整的,以使集装箱底架能够适用于其他类型货物的运输。设置支撑梁21和支撑梁22,能够为支撑座30提供支撑,将支撑梁21、支撑梁22固定在底横梁10上,其沿集装箱底架的纵向延伸,还能够增加集装箱底架的强度,设置支撑梁21和支撑梁22的结构适用于地板20为木地板或竹木复合地板的集装箱底架,在地板20为钢地板或采用其他强度较佳的材质时,也可以是省略上述的支撑梁21、支撑梁22,直接将地板20位于通槽23的两侧边处向下折弯并翻边后形成内支撑边221和外支撑边211。

27.支撑梁21上设置有向下延伸的固定立板212,该固定立板212由支撑梁21靠近通槽23的一侧向下延伸至安装间隙11中,固定立板212的两端分别固定连接在位于安装间隙11两侧的底横梁10上,在底横梁10和固定立板212的底部固定有一封盖安装间隙11的封板12,该封板12将固定立板212与底横梁10组成的框架封盖呈封闭状,即集装箱底架底部对应通槽23的位置通过封板12封盖,上述的支撑件40的一端焊接固定在封板12上、另一端则是焊接固定在固定立板212上。在其他实施例中,也可以是将支撑件40固定在地板20上,也可以是将支撑件40直接固定在底横梁10上,或者是将其中一根底横梁10位于通槽23下方的部分视为支撑件,在该底横梁10上开设上述的导向槽,使销轴321横穿设置在底横梁10上的导向槽即可。

28.需要指出的,作为支撑单元的销轴321也可以是采用其他的部件替换,在设置导向槽41的情况下,支撑单元只要能够顺延导向槽41滑动,并能够卡设在卡槽413和卡槽414中即可。当然,在未设置导向槽的实施例中,如支撑件为一板状构造,其顶部边缘为一斜边,在该斜边的较高的部分设置一个卡槽、较低的部分设置一个卡槽,支撑单元在支撑板31处于扣合位置时,嵌置在位置较低的卡槽内,在支撑板31被翻起时,嵌置在位置较高的卡槽内。

29.为了便于操作,在支撑板31的上表面还设置有向下凹陷的凹位313,在该凹位313内设置有一提手34,提手34铰接在支撑板31上,当需要翻转支撑座30时,可利用提手34将支撑座30向上拉起,在非操作状态下,提手34可收容在凹位313内,不会凸出于支撑板31的上表面。

30.在这里需要强调的是,本发明的集装箱底架可以是设置两个通槽23以及两个支撑座30,两支撑座30为一组形成一个用于防止圆柱类货物的v形支撑结构,实际上,也可以是沿集装箱底架的长度方向设置多组支撑座30,在地板20上对应的设置多组通槽23即可,以上方案中,两支撑座30是对称分布于集装箱底架纵向中心线的两侧,针对一些特殊需求的箱型,两支撑座30的对称轴不一定是与集装箱底架纵向中心线重合,例如,针对一些直径较小的钢卷进行运输时,在集装箱宽度方向布置两个钢卷,则对应的,在集装箱宽度方向排布两组支撑座30;图1所示的集装箱底架适用于在端部开门的集装箱,两支撑座30在翻起时,构成的v形支撑结构的延伸方向与集装箱底架的长度方向一致,利用叉车从集装箱端部将钢卷置于v形支撑结构上;当本发明的集装箱底架应用于如侧开门集装箱或侧帘集装箱时,可以使支撑座30沿集装箱底架的宽度方向延伸,即两支撑座30的对称轴与集装箱底架的宽度方向一致,这样,在支撑座30翻开时,构成的v形支撑结构的延伸方向与集装箱底架的宽度方向一致,如此,从集装箱的侧面将钢卷放置于v形支撑结构上。

31.本发明的集装箱包括上述的集装箱底架、两个分别位于集装箱底架两侧的侧框、两个分别位于集装箱底架两端的端墙、安装于其中一个端墙上的箱门、以及封盖在两侧框

和两端墙顶部的顶盖,顶盖可以是与侧框、端墙焊接固定在一起,也可是以可拆卸的方式固定在侧框、端墙的顶部。在运输钢卷等大直径圆柱状物料时,将支撑板翻转形成v形支撑结构,作为普通集装使用时,翻转支撑座,使支撑板收容于通槽内即可。相比于现有技术,本发明既能够适用于大直径圆柱类货物的运输,又能够作为普通的散货箱使用,增大了集装箱的适用范围,避免集装箱出现空箱返运的情况,大大节省了运输成本。

32.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。