1.本发明涉及固井技术领域,特别涉及一种固井水泥环制备装置。

背景技术:

2.在油气井固井作业中,通常将油井水泥注入井下套管与地层之间的环形空间内,使水泥浆在设计时间内凝结、固化,形成具有层间封隔能力的水泥环。水泥环在井下除了封隔地层外,对悬挂和保护套管,延长全井生产周期也有着不可或缺的作用。由于水泥环在井下的服役环境较为恶劣,现场实际施工时,受各种因素影响,例如套管偏心、大肚子井眼、混浆、充填不均、载荷变化、高温高压等均会对水泥环封隔能力造成干扰。所以,有必要对固井水泥环进行模拟制备,并对其封隔能力进行测试。

3.现有技术公开了一种固井水泥环制备装置,包括保护壳,连接于保护壳上端的上釜盖,保护壳内壁上固定连接有保温层,保护壳内底端固定连接有内釜底盖,上釜盖下端固定连接有套管,套管下端与内釜底盖转动连接,套管外侧设置有模拟地层,套管与模拟地层之间设有水泥空腔用于填充水泥并形成水泥环,保护壳和保温层上对应开凿有螺纹孔,紧固旋柱端部贯穿螺纹孔后与模拟地层螺纹连接,模拟地层以纵轴方向分隔为两部分,以在紧固旋柱的带动下分离或对接。通过声波测量仪器在保护壳的外部进行测量,获取水泥环与套管和模拟地层之间的胶接质量,进而获取水泥环的封隔能力。

4.在实现本发明的过程中,发明人发现现有技术中至少存在以下问题:

5.紧固旋柱以螺纹连接方式贯穿保护壳的侧壁,当水泥环对模拟地层持续施加径向向外的力时,极易造成紧固旋柱从保护壳的侧壁上脱扣。

技术实现要素:

6.鉴于此,本发明提供一种固井水泥环制备装置,可以解决上述技术问题。

7.具体而言,包括以下的技术方案:

8.一种固井水泥环制备装置,所述装置包括:具有上开口的保护壳、上釜盖、内釜底盖、套管、驱动组件、模拟地层;

9.所述保护壳的内壁上设置有保温层,且内部下方固定设置有所述内釜底盖,上开口处盖装有所述上釜盖;

10.所述套管位于所述保护壳的内部中间位置,上端与所述上釜盖固定连接,下端与所述内釜底盖的上端接触;

11.所述保护壳的内部对称设置有两个可水平移动的半圆筒形模拟地层,所述模拟地层的上端与所述上釜盖滑动接触,所述模拟地层的下端与所述内釜底盖滑动接触;

12.所述套管与对接状态下的两个所述模拟地层之间形成环形空腔,以用于容纳水泥形成水泥环;

13.所述驱动组件包括:传动螺杆、滚珠轴承、螺纹套筒、第一锥齿轮、第二锥齿轮、第三锥齿轮、第四锥齿轮、第一连杆、第二连杆、固定支座、双轴电机;

14.所述螺纹套筒固定于所述模拟地层的外侧壁中间位置;

15.所述滚珠轴承固定于所述保护壳和所述保温层的侧壁上开设的通孔内;

16.所述传动螺杆套设于所述滚珠轴承内部,且一端与所述螺纹套筒螺纹连接,另一端与所述保护壳外部的第一锥齿轮固定连接;

17.所述固定支座固定于所述保护壳的外壁侧部,用于沿竖直方向支撑可转动的第一连杆,所述第一连杆的两端分别固定连接有所述第二锥齿轮和所述第三锥齿轮;

18.所述双轴电机固定于所述保护壳的外壁后部,所述第二连杆的一端与所述双轴电机的一个输出轴同轴连接,所述第二连杆的另一端与所述第四锥齿轮固定连接;

19.所述第一锥齿轮与所述第二锥齿轮啮合,所述第三锥齿轮与所述第四锥齿轮啮合。

20.在一种可能的实现方式中,所述固定支座包括:相对设置的上支座和下支座;

21.所述上支座和所述下支座内部均设置有滚珠轴承,以用于套接所述第一连杆。

22.在一种可能的实现方式中,所述装置还包括:防护罩,所述防护罩用于罩装所述驱动组件位于所述保护壳外部的部分。

23.在一种可能的实现方式中,所述装置还包括:卡紧组件,用于将所述上釜盖压紧于所述保护壳的上开口处。

24.在一种可能的实现方式中,所述卡紧组件包括:固定杆、压板、插杆、压缩弹簧、限位拉板;

25.所述固定杆的下端固定于所述保护壳的顶壁上;

26.所述压板可转动地套设于所述固定杆上,用于压紧所述上釜底盖;

27.所述插杆可上下活动地贯穿所述压板并插接于所述上釜盖顶壁开设的插槽内;

28.所述限位拉板固定于所述插杆的上端;

29.所述压缩弹簧套设于所述插杆上,且两端分别与所述压板和所述限位拉板固定连接。

30.在一种可能的实现方式中,所述卡紧组件还包括:两个防脱板,所述两个防脱板固定套接于所述固定杆上,并将所述压板夹设于其中。

31.在一种可能的实现方式中,所述内釜底盖上设置有导向滑槽,所述导向滑槽沿所述模拟地层的移动方向延伸;

32.所述模拟地层的下端连接有滑块;

33.所述模拟地层水平移动时,所述滑块在所述导向滑槽内移动。

34.在一种可能的实现方式中,所述导向滑槽包括:相互连通的本体部分和余量部分;

35.所述余量部分被配置为在两个所述模拟地层的接触部磨损产生间隙后,为两个模拟地层对接以消除所述间隙提供移动空间。

36.在一种可能的实现方式中,所述导向滑槽和所述滑块的截面形状均为矩形。

37.在一种可能的实现方式中,所述套管的底端固定连接有抬升板,所述抬升板用于承托所述水泥环;

38.所述内釜底盖的上端开设有用于容纳所述抬升板的容置槽。

39.本发明实施例提供的技术方案的有益效果至少包括:

40.本发明实施例提供的固井水泥环制备装置,通过双轴电机、传动螺杆、螺纹套筒、

第一锥齿轮、第二锥齿轮、第三锥齿轮、第四锥齿轮的配合传动,来使两个模拟地层进行反方向上的运动以相互靠近或者彼此远离,同时,在双轴电机不工作时,即使水泥环对模拟地层持续施加径向向外的力,受以上各锥齿轮的支撑作用,传动螺杆能够始终稳定地保持静止,不会发生倒转脱扣现象。通过控制双轴电机的输出轴的转动方向,使两个模拟地层同时向内移动,直至两者紧密对接即可,或者,使两个模拟地层同时向外移动,直至两者不再抱紧水泥环。

附图说明

41.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

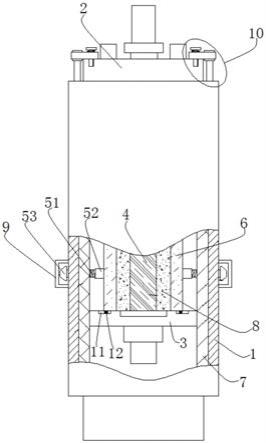

42.图1为本发明实施例提供的一示例性固井水泥环制备装置的剖面图;

43.图2为本发明实施例提供的一示例性驱动组件的结构示意图;

44.图3为本发明实施例提供的一示例性卡紧组件的结构示意图;

45.图4为本发明实施例提供的一示例性导向滑槽的结构示意图。

46.附图标记分别表示:

47.1-保护壳,

48.2-上釜盖,

49.3-内釜底盖,

50.4-套管,

51.5-驱动组件,

52.51-传动螺杆,

53.52-螺纹套筒,

54.53-第一锥齿轮,

55.54-第二锥齿轮,

56.55-第三锥齿轮,

57.56-第四锥齿轮,

58.57-第一连杆,

59.58-第二连杆,

60.59-固定支座,

61.591-上支座,

62.592-下支座,

63.510-双轴电机,

64.6-模拟地层,

65.7-保温层,

66.8-水泥环,

67.9-防护罩,

68.10-卡紧组件,

69.101-固定杆,

70.102-压板,

71.103-插杆,

72.104-压缩弹簧,

73.105-限位拉板,

74.106-防脱板,

75.107-插槽,

76.11-导向滑槽,

77.111-本体部分,

78.112-余量部分,

79.12-滑块,

80.13-抬升板。

具体实施方式

81.为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

82.本发明实施例提供了一种固井水泥环制备装置,如附图1和附图2所示,该固井水泥环制备装置包括:具有上开口的保护壳1、上釜盖2、内釜底盖3、套管4、驱动组件5、模拟地层6。

83.其中,保护壳1的内壁上设置有保温层7,且保护壳1的内部下方固定设置有内釜底盖3,保护壳1的上开口处盖装有上釜盖2;

84.套管4位于保护壳1的内部中间位置,套管4上端与上釜盖2固定连接,套管4下端与内釜底盖3的上端接触;

85.保护壳1的内部对称设置有两个可水平移动的半圆筒形模拟地层6,模拟地层6的上端与上釜盖2滑动接触,模拟地层6的下端与内釜底盖3滑动接触;

86.套管4与对接状态下的两个模拟地层6之间形成环形空腔,以用于容纳水泥并形成水泥环8。

87.如附图2所示,该驱动组件5包括:传动螺杆51、滚珠轴承、螺纹套筒52、第一锥齿轮53、第二锥齿轮54、第三锥齿轮55、第四锥齿轮56、第一连杆57、第二连杆58、固定支座59、双轴电机510。

88.其中,螺纹套筒52固定于模拟地层6的外侧壁中间位置;

89.滚珠轴承固定于保护壳1和保温层7的侧壁上开设的通孔内;

90.传动螺杆51套设于滚珠轴承内部,且传动螺杆51一端与螺纹套筒52螺纹连接,传动螺杆51另一端与保护壳1外部的第一锥齿轮53固定连接;

91.固定支座59固定于保护壳1的外壁侧部,用于沿竖直方向支撑可转动的第一连杆57,第一连杆57的两端分别固定连接有第二锥齿轮54和第三锥齿轮55;

92.双轴电机510固定于保护壳1的外壁后部,且第二连杆58的一端与双轴电机510的一个输出轴同轴连接,双轴电机510的另一端与第四锥齿轮56固定连接;

93.第一锥齿轮53与第二锥齿轮54啮合,第三锥齿轮55与第四锥齿轮56啮合。

94.以下结合上述固井水泥环制备装置的结构,就其作业原理进行阐述:

95.将水泥灌入模拟地层6和套管4之间的环形空腔内,随后将上釜盖2盖装于保护壳1的上开口处,使模拟地层6稳定于初始工作位置(即,用于抱紧水泥环8的位置),水泥固化后制备得到水泥环8,随后对水泥环8的封隔能力进行检测即可(具体是,通过声波测量仪器在保护壳1的外部进行测量,获取水泥环8与套管4和模拟地层6之间的胶接质量,进而获取水泥环8的封隔能力)。

96.待水泥环8的封隔能力检测完毕后,启动双轴电机510,双轴电机510通过第二连杆58带动第四锥齿轮56转动,利用第四锥齿轮56和第三锥齿轮55的啮合作用带动第一连接杆转动,进而带动第二锥齿轮54转动,利用第二锥齿轮54和第一锥齿轮53的啮合作用带动传动螺杆51转动,再通过传动螺杆51和螺纹套筒52的螺纹连接作用,使螺纹套筒52在原位转动的传动螺杆51上沿其轴向直线运动,进而使得两个模拟地层6同时外移,不再抱紧水泥环8。随后移除上釜盖2,将水泥环8从保护壳1内取出即可。

97.可见,本发明实施例提供的固井水泥环制备装置,通过双轴电机510、传动螺杆51、螺纹套筒52、第一锥齿轮53、第二锥齿轮54、第三锥齿轮55、第四锥齿轮56的配合传动,来使两个模拟地层6进行反方向上的运动以相互靠近或者彼此远离,同时,在双轴电机510不工作时,即使水泥环8对模拟地层6持续施加径向向外的力,受以上各锥齿轮的支撑作用,传动螺杆51能够始终稳定地保持静止,不会发生倒转脱扣现象。由于电机双轴电机510可以顺时针和逆时针转动,这样,通过控制双轴电机510的输出轴的转动方向,使两个模拟地层6同时向内移动,直至两者紧密对接即可,或者,使两个模拟地层6同时向外移动,直至两者不再抱紧水泥环8。

98.以下就上述固井水泥环制备装置中涉及的各部件的结构及作用分别进行阐述:

99.对于保护壳1,其为具有上开口的圆筒形结构,保护壳1的内壁上设置有保温层7,例如,可以通过涂覆粘结的方式或者粘接的方式使保温层7固定于保护壳1的内壁上,保温层7用于使保护壳1内部维持期望的温度。保护壳1的内部下方固定设置有内釜底盖3,内釜底盖3呈圆盘形,其侧壁与保护壳1的内侧壁紧密配合。内釜底盖3的下端可以设置支撑杆,使支撑杆的底端固定于保护壳1的底端来支撑内釜底盖3,使其稳定地固定于保护壳1内部。

100.套管4的中轴线与保护壳1的中轴线重合,以确保其位于保护壳1的内部中间位置,套管4上端与上釜盖2固定连接,以便于随着上釜盖2的提拉或放下而进行相同的作业,提高操作便利性,同时确保套管4位置稳定。套管4的下端与内釜底盖3的上端接触,利用内釜底盖3来对套管4进行支撑,同时便于套管4的取出。

101.进一步地,如附图1所示,套管4的底端固定连接有抬升板13,抬升板13用于承托水泥环8;内釜底盖3的上端开设有用于容纳抬升板13的容置槽。

102.这样,当取出水泥环8时,只要提拉上釜盖2,其带动套管4及抬升板13向上运动,抬升板13承托着水泥环8一同向上运动,即可容易且高效地完成水泥环8的取出作业。

103.举例来说,抬升板13可以是圆盘形板,相应地,内釜底盖3的上端中部位置处设置的容置槽为圆形槽,如此还能利于套管4在保护壳1内的转动,消除套管4与水泥环8之间的粘结,以利于水泥环8的取出。

104.对于模拟地层6,可以通过将一圆筒形的模拟地层6整体沿纵向方向进行平均分割,即可得到相同结构的两个半圆筒形模拟地层6,两个模拟地层6对接时,能够形成圆筒形

模拟地层6整体。套管4与对接状态下的两个模拟地层6之间形成环形空腔,以用于容纳水泥并形成水泥环8。

105.对于驱动组件5,双轴电机510的两个输出轴分别与一个第二连杆58同轴连接,进一步地,双轴电机510的输出轴与第二连杆58之间可以通过减速器连接,以使第二连杆58的转速满足要求。

106.保护壳1的外壁侧部分别对称地固定有一固定支座59,固定支座59用于支撑第一连杆57,第一连杆57沿竖直方向设置,其可以在双轴电机510的驱动下转动。

107.在一种可能的设计中,如附图2所示,固定支座59包括:相对设置的上支座591和下支座592,其中,上支座591和下支座592内部均设置有滚珠轴承,以用于套接第一连杆57。第一连杆57的上部与上支座591内部的滚珠轴承固定连接,第一连杆57的下部与下支座592内部的滚珠轴承固定连接,这样,不仅能使第一连杆57得到稳定的支撑,还能确保第一连杆57进行稳定的转动。

108.传动螺杆51套设于保护壳1和保温层7侧壁上的滚珠轴承内部,且传动螺杆51的一端与螺纹套筒52螺纹连接,传动螺杆51的另一端与保护壳1外部的第一锥齿轮53固定连接,这样,传动螺杆51可以在双轴电机510的驱动下稳定地进行原位转动(即,不作轴向方向的运动)。其中,传动螺杆51和第二连杆58的轴向方向均平行于模拟地层6的移动方向。

109.通过在保护壳1和保温层7的侧壁上开设对应连通的通孔,并在该通孔内安装滚珠轴承来支撑传动螺杆51,使传动螺纹的转动过程更加稳定。

110.在一种可能的设计中,如附图1所示,本发明实施例提供的装置还包括:防护罩9,其中,该防护罩9用于罩装驱动组件5位于保护壳1外部的部分,具体是:位于保护壳1外部的第一锥齿轮53、第二锥齿轮54、第三锥齿轮55、第四锥齿轮56、第一连杆57、第二连杆58、固定支座59和双轴电机510。

111.防护罩9可以是封闭式的,也可以是具有下部开口的,其结构可以是圆筒形,也可以是长方体形,可以利用固定件,例如紧固螺栓固定于保护壳1的外壁上。

112.在一种可能的设计中,本发明实施例提供的装置还包括:卡紧组件10,其中,该卡紧组件10用于将上釜盖2压紧于保护壳1的上开口处,提高上釜盖2在保护壳1上开口处盖装时的稳定性。

113.作为一种示例,如附图3所示,卡紧组件10包括:固定杆101、压板102、插杆103、压缩弹簧104、限位拉板105。

114.其中,固定杆101的下端固定于保护壳1的顶壁上;

115.压板102可转动地套设于固定杆101上,用于压紧上釜底盖;

116.插杆103可上下活动地贯穿压板102并插接于上釜盖2顶壁开设的插槽107内;

117.限位拉板105固定于插杆103的上端;

118.压缩弹簧104套设于插杆103上,且两端分别与压板102和限位拉板105固定连接。

119.应用时,通过下压或者上拉限位拉板105,使其带动插杆103插入或者退出插槽107,并且,插杆103插接于插槽107内时,压板102在压缩弹簧104的作用下压紧上釜盖2顶壁(压板102的下表面与上釜盖2的上表面紧密接触)。当上拉限位拉板105时,其带动插杆103退出插槽107,即可解除上述插接。

120.其中,通过设置压缩弹簧104,一方面,压缩弹簧104在正常伸展状态下时,其能够

向下抵住压板102使其稳定地压紧上釜盖2,另一方面,当需要解除插接时,上拉限位拉板105,进而使压缩弹簧104被拉伸,这样,当不再上拉限位拉板105时,插杆103可迅速地自动复位至原始位置。压缩弹簧104的上下两端可以通过焊接的方式分别与限位拉板105和压板102连接。

121.插杆103可以是圆柱形杆,也可以是棱柱形杆,例如长方体形,相应地,插槽107设计成与插杆103结构相适配的形状。

122.固定杆101沿竖直方向设置,其下端固定于保护壳1的顶壁上,压板102可转动地套设于固定杆101上,用于压紧上釜底盖,通过使压板102可转动地套设于固定杆101上,以便于调整压板102位置,使其不再压紧上釜底盖,便于上釜底盖的拆卸。

123.为了使压板102在固定杆101上的安装位置始终保持稳定,即,不会沿着固定杆101上下移动,本发明实施例中,卡紧组件10还包括:两个防脱板106,两个防脱板106固定套接于固定杆101上,并将压板102夹设于其中,这样,压板102夹设于两个防脱板106之间,不仅不影响其转动,还能始终使其下表面于上釜盖2的上表面持平。

124.防脱板106可以是圆形板、矩形状板等,并且,可以通过螺纹连接方式套接于固定杆101的外部。

125.为了使模拟地层6的移动过程更加稳定,本发明实施例提供的固井水泥环制备装置中,内釜底盖3上设置有导向滑槽11,导向滑槽11沿模拟地层6的移动方向延伸;模拟地层6的下端连接有滑块12;模拟地层6水平移动时,滑块12在导向滑槽11内移动。

126.例如,导向滑槽11可以为矩形结构的长条状槽,并且,其长度方向沿模拟地层6的移动方向。滑块12可以是方块体或者球体状,其宽度于导向滑槽11的宽度相适配,这样,滑块12位于导向滑槽11内时,其沿长度方向延伸的侧壁于导向滑槽11的沿长度方向延伸的侧壁面面接触。

127.在一种可能的实现方式中,本发明实施例中,导向滑槽11和滑块12的截面形状均为矩形,以便于成型制备。

128.进一步地,本发明实施例提供的固井水泥环制备装置中,如附图4所示,导向滑槽11包括:相互连通的本体部分111和余量部分112;

129.其中,余量部分112被配置为在两个模拟地层6的接触部磨损产生间隙后,为两个模拟地层6对接以消除间隙提供移动空间。

130.如此设置,当两个模拟地层6的接触部磨损产生间隙后,可以使模拟地层6通过各自底部的滑块12沿着导向滑槽11的余量部分112继续移动,以使两个模拟地层6紧密对接来消除因磨损而产生的间隙。这样,不仅利于提高水泥环8封隔能力测试精度,还利于提高该制备装置的使用寿命。

131.举例来说,当导向滑槽11可以为矩形结构的长条状槽,沿其长度方向分为本体部分111和余量部分112,正常情况下,模拟地层6底部的滑块12在导向滑槽11的本体部分111内滑动,只有在模拟地层6出现磨损后,模拟地层6底部的滑块12才会在导向滑槽11的余量部分112内滑动。

132.对于余量部分112的长度,可以根据磨损产生的间隙的厚度来确定,可以使余量部分112的长度大于因磨损产生的间隙的厚度。

133.在本公开实施例中,术语“第一”和“第二”仅用于描述目的,而不能理解为指示或

暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

134.以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。