1.本发明涉及油气田开发技术领域,特别涉及一种气井生产全过程的控制方法及系统。

背景技术:

2.随着气藏开发不断的深入,气井的数量不断增多,低压低产积液气井也不断增多,在气井生产过程中需要对气井的生产措施进行大量的跟踪、分析、调整工作,此外,由于气田井多面广、生态环境脆弱,对不可预知风险的防控难度也较大。

3.目前,气井生产虽然采用了数字化和信息化手段,但是仅仅是针对个别生产单元建立仿真模型,并且基于理论计算,对实际生产的指导意义较少,在制定和调整生产措施时主要基于人工经验,对不可预知风险的防控也仅限于事后的问题导向,难以满足气井生产的需求。

4.针对上述问题,目前尚未提出有效解决方案。

技术实现要素:

5.本发明实施例提供一种气井生产全过程的控制方法,用以提高气井生产的效率,该方法包括:

6.获得气井生产全过程中各个生产单元的实时生产数据;其中,生产单元至少包括:采气井、注入井、计量间、注配间、中转站和联合站;

7.根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;

8.根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;

9.根据各个生产单元的预测生产数据,确定各个生产单元的生产配置参数,进行气井生产全过程的控制。

10.本发明实施例提供一种气井生产全过程的控制系统,用以提高气井生产的效率,该系统包括:

11.数据采集模块,用于获得气井生产全过程中各个生产单元的实时生产数据;其中,生产单元至少包括:采气井、注入井、计量间、注配间、中转站和联合站;

12.数字孪生体训练模块,用于根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;

13.预测数据确定模块,用于根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;

14.控制模块,用于根据各个生产单元的预测生产数据,确定各个生产单元的生产配

置参数,进行气井生产全过程的控制。

15.本发明实施例还提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述气井生产全过程的控制方法。

16.本发明实施例还提供了一种计算机可读存储介质,计算机可读存储介质存储有执行上述气井生产全过程的控制方法的计算机程序。

17.本发明实施例通过:获得气井生产全过程中各个生产单元的实时生产数据;根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;根据各个生产单元的预测生产数据,确定各个生产单元的生产配置参数,进行气井生产全过程的控制。本发明可以根据气井的各个生产单元的仿真模型建立气井生产全过程的数字孪生体,并基于各个生产单元的实时生产数据和历史生产数据训练该数字孪生体,与实际生产密切结合,能够制定较优的生产措施,对风险进行事前预警,提高了气井生产的效率。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

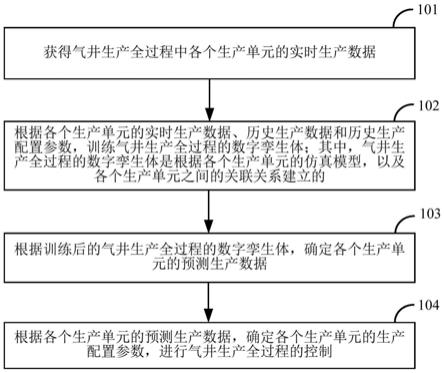

19.图1为本发明实施例中气井生产全过程的控制方法流程的示意图;

20.图2为图1中步骤102的具体流程的示意图;

21.图3为图1中步骤104的具体流程的示意图;

22.图4为本发明实施例中气井生产全过程的控制方法具体实施例的流程图;

23.图5为本发明实施例中气井生产全过程的控制系统结构的示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了解决气井生产的数字化和信息化过程中主要基于人工经验,对不可预知风险的防控仅限于事后导向,导致气井生产效率低的技术问题,本发明实施例提供一种气井生产全过程的控制方法,用以提高气井生产的效率,图1为本发明实施例中气井生产全过程的控制方法流程的示意图,如图1所示该方法包括:

26.步骤101:获得气井生产全过程中各个生产单元的实时生产数据;其中,生产单元至少包括:采气井、注入井、计量间、注配间、中转站和联合站;

27.步骤102:根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参

数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;

28.步骤103:根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;

29.步骤104:根据各个生产单元的预测生产数据,确定各个生产单元的生产配置参数,进行气井生产全过程的控制。

30.如图1所示,本发明实施例通过:获得气井生产全过程中各个生产单元的实时生产数据;根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;根据各个生产单元的预测生产数据,确定各个生产单元的生产配置参数,进行气井生产全过程的控制。本发明可以根据气井的各个生产单元的仿真模型建立气井生产全过程的数字孪生体,并基于各个生产单元的实时生产数据和历史生产数据训练该数字孪生体,与实际生产密切结合,能够制定较优的生产措施,对风险进行事前预警,提高了气井生产的效率。

31.在一个实施例中,步骤101可以包括:

32.从数据采集设备获得气井生产全过程中各个生产单元的实时生产数据,其中,数据采集设备至少包括:温度传感器、压力变送器、流量计、有毒有害气体传感器和远程测控终端。

33.具体实施时,步骤101中,可以通过物联网采集层中的多种数据采集设备,例如可以是:温度传感器、压力变送器、流量计、有毒有害气体传感器和远程测控终端,以及其他传感器,采集气井生产现场各个生产单元的实时生产数据,其中,采气井用于采集气体;注入井用于为采气井提供动力;计量间用于统计气体;注配间用于注水控制;中转站和联合站用于运输、存储以及过滤气体,还可以将实时生产数据存储于实施数据库。

34.在一个实施例中,在步骤102训练气井生产全过程的数字孪生体之前,还可以包括:按照如下步骤建立气井生产全过程的数字孪生体:

35.步骤201:建立各个生产单元的仿真模型;

36.步骤202:根据各个生产单元之间的关联关系,确定各个生产单元的仿真模型之间的关联关系;

37.步骤203:根据各个生产单元的仿真模型,以及各个生产单元的仿真模型之间的关联关系,建立气井生产全过程的数字孪生体。

38.在一个实施例中,生产单元的仿真模型至少包括:井筒仿真模型、计量仿真模型、注配仿真模型和输气管网与储气站库仿真模型。

39.具体实施时,可以从仿真模型库中获取各个生产单元的仿真模型,其中,井筒仿真模型用于仿真采气井和注入井,计量仿真模型可以是计量软件,用于仿真计量间,注配仿真模型可以是注配软件,用于仿真注配间,输气管网与储气站库仿真模型用于仿真中转站和联合站,气井生产全过程的数字孪生体可以是基于上述各个生产单元的仿真模型,结合地层渗流模型,以及生产现场的各个生产单元之间的关联关系建立的气井生产全过程的数字化仿真模型,可以在虚拟空间模拟实际气井生产的全过程。

40.图2为图1中步骤102的具体流程的示意图,如图2所示,步骤102可以包括:

41.步骤1021:根据各个生产单元的实时生产数据和历史生产数据,确定各个生产单元的异常生产数据;

42.步骤1022:根据各个生产单元的异常生产数据、历史生产数据和历史生产配置参数,基于机器学习算法,训练气井生产全过程的数字孪生体。

43.在一个实施例中,上述步骤1021可以包括:

44.根据各个生产单元的历史生产数据,对各个生产单元的实时生产数据进行多时间尺度、多空间尺度的比较;

45.根据比较结果,确定各个生产单元的异常生产数据。

46.具体实施时,步骤1021中,可以通过实时数据库获取气井的各个生产单元的实时生产数据,可以通过历史数据库获取气井的各个生产单元的历史生产数据和历史生产配置参数,其中,历史生产数据可以是气井的各个生产单元的历史动态数据,历史配置参数可以是建立气井的历史措施数据,可以包括历史措施设计方案、历史措施实施方案和历史措施效果等参数,也可以包括其他参数,本发明不以此为限定。由于实时生产数据的数据体规模较大且繁杂,可以根据各个生产单元的历史生产数据,以及数据转换规则,对各个生产单元的实时生产数据进行多时间尺度和多空间尺度的比较,并对比较结果进行统计和分析,确定各个生产单元的异常生产数据,将这些异常生产数据作为关键参数,参与后续气井生产全过程的数字孪生体的训练,可以使得训练后的数字孪生体的更加与实际生产密切结合。步骤1022中,可以根据各个生产单元的异常生产数据、历史生产数据和历史生产配置参数,基于智能学习算法,训练气井生产全过程的数字孪生体,得到能够反映实际生产情况的数字孪生体,并且能够实时对自身的载体进行诊断、预测、措施制定和效果评价。

47.具体实施时,步骤103中,可以以气井为中心,生产流体运移、生产流体流入管线和站库为过程,基于步骤102中训练后的气井生产全过程的数字孪生体,对各个生产单元的生产数据进行预测。

48.图3为图1中步骤104的具体流程的示意图,如图3所示,在一个实施例中,步骤104可以包括:

49.步骤1041:将各个生产单元的生产配置参数应用于气井生产全过程的数字孪生体,确定各个生产单元的生产配置参数产生的预测生产数据;

50.步骤1042:根据各个生产单元的生产配置参数产生的预测生产数据,调整各个生产单元的生产配置参数;

51.步骤1043:根据调整后的各个生产单元的生产配置参数,进行气井生产全过程的控制。

52.具体实施时,步骤104中,可以根据步骤103中的预测生产数据,制定各个生产单元的生产配置参数,其中,生产配置参数可以是生产措施,可以包括调度参数、风险预警参数和生产工艺等措施参数,这些参数可以触发实际生产过程中多个功能模块的工作流程或管理流程,例如可以包括产能建设、生产调度、生产监控、设备管理、矿权管护、辅助决策、安全组织、应急管理等功能模块。在进行气井生产全过程的控制中,由于气井生产过程是动态变化的,需要对各个生产单元的生产配置参数进行评价和调整,以制定最优的生产配置参数,可以首先将各个生产单元的生产配置参数应用于气井生产全过程的数字孪生体,设置数字

孪生体的运行周期,输出各个生产单元的基于生产配置参数产生的预测生产数据,然后将预测生产数据与生产配置参数的预期结果进行比较,根据比较结果进行生产措施效果评价、井况诊断和风险预警,并进一步调整各个生产单元的生产配置参数,循环执行上述操作,直至得到最优的生产配置参数,这样可以实现气井生产全过程的闭环控制,最后将最优的生产配置参数反馈至实际的气井生产系统中,可以继续根据实际的气井生产系统产生的实时生产数据,对数字孪生体和各个单元的生产配置参数进行进一步的优化与调整。

53.下面举一个具体的例子,以便于理解本发明如何实施。

54.图4为本发明实施例中气井生产全过程的控制方法具体实施例的流程图,如图4所示,包括如下步骤:

55.第一步:通过物联网采集层中的多种数据采集设备,采集气井生产现场各个生产单元的实时生产数据,并存储至实时数据库;

56.第二步:从仿真模型库中获取各个生产单元的仿真模型,结合地层渗流模型,以及生产现场的各个生产单元之间的关联关系建立的气井生产全过程的数字孪生体;

57.第三步:通过实时数据库获取气井的各个生产单元的实时生产数据,通过历史数据库获取气井的各个生产单元的历史生产数据和历史生产措施数据;

58.第四步:根据各个生产单元的历史生产数据,以及数据转换规则,对各个生产单元的实时生产数据进行多时间尺度和多空间尺度的比较,并对比较结果进行统计和分析,确定各个生产单元的异常生产数据;

59.第五步:根据各个生产单元的异常生产数据、历史生产数据和历史生产措施数据,基于智能学习算法,训练气井生产全过程的数字孪生体,可以实时对井况进行诊断、预测、措施制定和效果评价;

60.第六步:以气井为中心,生产流体运移、生产流体流入管线和站库为过程,基于训练后的气井生产全过程的数字孪生体,对各个生产单元的生产数据进行预测;

61.第七步:根据预测生产数据,制定各个生产单元的生产措施,将各个生产单元的生产措施应用于气井生产全过程的数字孪生体,设置数字孪生体的运行周期,输出各个生产单元的基于生产措施产生的预测生产数据;

62.第八步:将预测生产数据与生产措施的预期结果进行比较,根据比较结果进行生产措施效果评价、井况诊断和风险预警,并进一步调整各个生产单元的生产措施,循环执行上述第七步至第八步,直至得到最优的生产措施;

63.第九步:将最优的生产措施反馈至实际的气井生产系统中,触发实际生产过程中多个功能模块的工作流程或管理流程,循环执行上述第一步至第八步,不断调整数字孪生体和各个单元的生产措施。

64.基于同一发明构思,本发明实施例中还提供了一种气井生产全过程的控制装置,如下面的实施例。由于装置解决问题的原理与方法相似,因此装置的实施可以参见方法的实施,重复之处不再赘述。以下所使用的,术语“单元”或者“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的装置较佳地以软件来实现,但是硬件,或者软件和硬件的组合的实现也是可能并被构想的。

65.图5为本发明实施例中气井生产全过程的控制系统结构的示意图,如图5所示,该系统包括:

66.数据采集模块01,用于获得气井生产全过程中各个生产单元的实时生产数据;其中,生产单元至少包括:采气井、注入井、计量间、注配间、中转站和联合站;

67.数字孪生体训练模块02,用于根据各个生产单元的实时生产数据、历史生产数据和历史生产配置参数,训练气井生产全过程的数字孪生体;其中,气井生产全过程的数字孪生体是根据各个生产单元的仿真模型,以及各个生产单元之间的关联关系建立的;

68.预测数据确定模块03,用于根据训练后的气井生产全过程的数字孪生体,确定各个生产单元的预测生产数据;

69.控制模块04,用于根据各个生产单元的预测生产数据,确定各个生产单元的生产配置参数,进行气井生产全过程的控制。

70.在一个实施例中,数据采集模块01具体用于:

71.从数据采集设备获得气井生产全过程中各个生产单元的实时生产数据,其中,数据采集设备至少包括:温度传感器、压力变送器、流量计、有毒有害气体传感器和远程测控终端。

72.在一个实施例中,数字孪生体训练模块02中的生产单元的仿真模型至少包括:井筒仿真模型、计量仿真模型、注配仿真模型和输气管网与储气站库仿真模型。

73.在一个实施例中,该系统还包括:数字孪生体建立模块05,用于:

74.按照如下方法建立气井生产全过程的数字孪生体,包括:

75.建立各个生产单元的仿真模型;

76.根据各个生产单元之间的关联关系,确定各个生产单元的仿真模型之间的关联关系;

77.根据各个生产单元的仿真模型,以及各个生产单元的仿真模型之间的关联关系,建立气井生产全过程的数字孪生体。

78.在一个实施例中,数字孪生体训练模块02包括:

79.异常数据确定单元021:用于根据各个生产单元的实时生产数据和历史生产数据,确定各个生产单元的异常生产数据;

80.数字孪生体训练单元022,用于根据各个生产单元的异常生产数据、历史生产数据和历史生产配置参数,基于机器学习算法,训练气井生产全过程的数字孪生体。

81.在一个实施例中,异常数据确定单元021具体用于:

82.根据各个生产单元的历史生产数据,对各个生产单元的实时生产数据进行多时间尺度、多空间尺度的比较;

83.根据比较结果,确定各个生产单元的异常生产数据。

84.在一个实施例中,控制模块04,具体用于:

85.将各个生产单元的生产配置参数应用于气井生产全过程的数字孪生体,确定各个生产单元的生产配置参数产生的预测生产数据;

86.根据各个生产单元的生产配置参数产生的预测生产数据,调整各个生产单元的生产配置参数;

87.根据调整后的各个生产单元的生产配置参数,进行气井生产全过程的控制。

88.本发明实施例还提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述气井生产全过程的

控制方法。

89.本发明实施例还提供了一种计算机可读存储介质,计算机可读存储介质存储有执行上述气井生产全过程的控制方法的计算机程序。

90.综上,本发明实施例提供的气井生产全过程的控制方法及系统具有以下优点:

91.(1)通过物联网采集层中的多种数据采集设备,可以采集气井生产现场各个生产单元的实时生产数据,与实际生产密切结合;

92.(2)结合历史生产数据、历史措施数据、物理仿真技术、实时生产数据,以及智能学习算法,建立并训练气井生产全过程的数字孪生体,能够得到符合实际生产的气井生产全过程数字化仿真模型;

93.(3)以气井为中心,生产流体运移、生产流体流入管线和站库为过程,基于训练后的气井生产全过程的数字孪生体,对各个生产单元的生产数据进行预测,并进一步进行生产措施效果评价、井况诊断和风险预警,能够制定较优的生产措施,对风险进行事前预警,提高气井生产的效率,能够不断学习优化,适应各种生产环境。

94.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

95.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

96.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

97.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

98.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明实施例可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。