1.本公开涉及连接处理容器、基板处理系统以及基板处理方法。

背景技术:

2.在半导体器件的制造工序中,将作为基板的半导体晶圆(以下记载为晶圆)收纳于处理容器,进行伴随加热的成膜处理、蚀刻处理等。在专利文献1中记载有这样一种基板处理装置,该基板处理装置包括:真空输送室140,其具备输送晶圆200的机器人170;以及多个腔室202,其与该真空输送室140连接并且通过加热和供给处理气体来对晶圆200进行处理。对于多个腔室202,其中的每两个腔室以共用彼此的侧壁的方式连接,机器人170相对于这样共用侧壁的两个腔室202成批地交接晶圆200。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017-69314号公报

技术实现要素:

6.发明要解决的问题

7.本公开提供一种对于相连接的处理容器能够进行稳定的支承并且能够抑制由热膨胀导致的基板的输送位置的偏移的技术。

8.用于解决问题的方案

9.本公开的连接处理容器包括:

10.第1处理容器和第2处理容器,其以形成有间隙的方式在横向上并列设置,分别收纳基板,以进行真空处理;以及

11.连接部,其以跨过所述间隙地连接所述第1处理容器和所述第2处理容器的方式设置,能够相对于所述第1处理容器和第2处理容器中的至少一者沿所述横向滑动。

12.发明的效果

13.根据本公开,对于相连接的处理容器,能够进行稳定的支承并且能够抑制由热膨胀导致的基板的输送位置的偏移。

附图说明

14.图1是本公开的第1实施方式所涉及的基板处理系统的俯视图。

15.图2是设于所述基板处理系统的连接处理容器的纵剖侧视图。

16.图3是所述连接处理容器的后视立体图。

17.图4是构成所述连接处理容器的各处理容器的俯视图。

18.图5是所述处理容器的概略纵剖侧视图。

19.图6是表示所述处理容器彼此之间的距离变化的情况的纵剖视的说明图。

20.图7是表示所述处理容器彼此之间的距离变化的情况的俯视的说明图。

21.图8是本公开的第2实施方式所涉及的连接处理容器的俯视图。

22.图9是所述处理容器的侧视图。

23.图10是表示处理容器彼此之间的距离变化的情况的所述连接处理容器的纵剖侧视图。

24.图11是本公开的第3实施方式所涉及的连接处理容器的纵剖侧视图。

25.图12是表示处理容器彼此之间的距离变化的情况的所述连接处理容器的纵剖侧视图。

具体实施方式

26.(第1实施方式)

27.参照图1的俯视图说明应用了本公开的第1实施方式所涉及的连接处理容器5的基板处理系统1。首先,说明基板处理系统1的概要,该基板处理系统1包括送入送出口11、送入送出模块12、真空输送模块13、14、连接模块15以及成膜模块3,对作为圆形的基板的晶圆w进行各模块之间的输送以及成膜处理。上述的成膜模块3设有4个,分别包括连接处理容器5。连接处理容器5包含在左右方向、即横向上并列设置并且互相连接的处理容器31a、31b,处理容器31a、31b各收纳一个晶圆w。处理容器31a、31b内被设为真空气氛,通过供给成膜气体,从而在晶圆w的表面形成例如tin(氮化钛)膜。

28.而且,设于基板处理系统1的输送机构向互相构成同一个连接处理容器5的处理容器31a、31b内成批输送晶圆w。对这样输送到处理容器31a、31b内的两个晶圆w以相同的处理条件成批地进行成膜处理。

29.以下,详细说明基板处理系统1的各部分。送入送出口11在横向上呈直线状并列地设有4个,并分别连接于设于送入送出口11的侧方的送入送出模块12。以下,将送入送出口11与送入送出模块12的连接方向设为x方向,将送入送出口11的排列方向设为y方向。x方向与y方向互相正交。另外,将处理容器31a、31b并列的方向表述为左右方向,但x方向与该左右方向一致。

30.沿着x方向,送入送出口11、送入送出模块12、真空输送模块13、连接模块15、真空输送模块14设为按照该顺序互相连接。而且,两个成膜模块3以在y方向上隔着真空输送模块13的方式配置,并连接于该真空输送模块13。另外,剩余的两个成膜模块3以在y方向上隔着真空输送模块14的方式配置,并分别连接于该真空输送模块14。

31.上述的送入送出口11构成载置输送容器10的载置部,该输送容器10收容晶圆w。而且,送入送出模块12为相对于输送容器10进行晶圆w的送入送出的模块,包括常压输送室12a和加载互锁室12b。常压输送室12a被设为大气气氛,包括作为能够升降的多关节臂的输送机构21,以在输送容器10与加载互锁室12b之间进行晶圆w的交接。加载互锁室12b构成为能够将放置晶圆w的气氛在大气气氛与真空气氛之间切换,并且包括在y方向上并列的两个载置部22。常压输送室12a的输送机构21构成为,在输送容器10与两个载置部22之间进行晶圆w的输送,并向两个载置部22各交接一张晶圆w。

32.真空输送模块13、14互相相同地构成。代表性地说明真空输送模块13,则该真空输送模块13包括形成为真空气氛的真空输送室23,在该真空输送室23设有输送机构24。输送机构24由能够升降的多关节臂构成,构成该多关节臂的顶端部的末端执行器25包括互相分

离地形成的两个保持部26。通过在各保持部26各保持一张晶圆w,从而输送机构24能够将两张晶圆w在横向上空开规定的间隔地成批输送。此外,末端执行器25例如上下分离地设有两个,分别能够利用一个末端执行器25自模块接收晶圆w,利用另一个末端执行器25向模块送出晶圆w。

33.连接模块15为载置晶圆w以在真空输送模块13、14之间进行晶圆w的交接的模块,内部被设为真空气氛。在该连接模块15,与加载互锁室12b相同地设有在y方向上并列的两个载置部22。此外,加载互锁室12b、连接模块15的各自的两个载置部22之间的间隔以能够利用输送机构24成批地进行交接的方式对应于该输送机构24的保持部26之间的间隔。载置部22以能够利用输送机构21、24的升降动作进行晶圆w的交接的方式构成为,例如包括在偏离晶圆w的中心部、且在晶圆w的周向上分离的多个位置用于支承的销等基板支承部。

34.各闸阀g分别介于常压输送室12a与加载互锁室12b之间、加载互锁室12b与真空输送模块13之间、构成成膜模块3的处理容器31a、31b与真空输送模块13、14之间。利用闸阀g,打开、关闭设于各模块的晶圆w的输送口,将各模块中的气氛保持为上述的气氛。

35.在以上说明了的基板处理系统1中,晶圆w在自输送容器10被输送到与真空输送模块13或真空输送模块14连接的成膜模块3并进行了处理之后,向输送容器10返回。因而,作为一个输送路径,为晶圆w按照输送容器10

→

常压输送室12a

→

加载互锁室12b

→

真空输送模块13

→

成膜模块3

→

真空输送模块13

→

加载互锁室12b

→

常压输送室12a

→

输送容器10的顺序被输送的路径。而且,作为另一输送路径,为这样的路径:晶圆w按照输送容器10

→

常压输送室12a

→

加载互锁室12b

→

真空输送模块13

→

连接模块15

→

真空输送模块14

→

成膜模块3的顺序被输送。之后,自成膜模块3按照真空输送模块14

→

连接模块15

→

真空输送模块13

→

加载互锁室12b

→

常压输送室12a

→

输送容器10的顺序被输送。

36.在上述的各输送路径中,对于利用输送机构24进行输送的区间,成批输送两个晶圆w。因而,在包括处理容器31a、31b的成膜模块3与真空输送模块13、14之间,成批输送两个晶圆w。此外,在加载互锁室12b与真空输送模块13之间、真空输送模块13与连接模块15之间、连接模块15与真空输送模块14之间,也成批输送两个晶圆w。

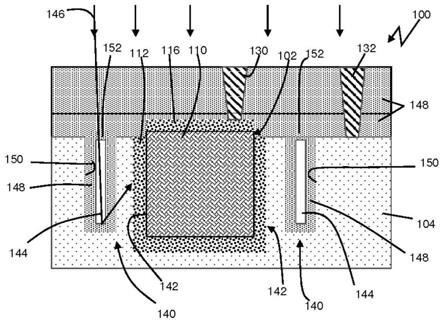

37.成膜模块3包含:包括处理容器31a、31b的连接处理容器5、气体供给源39、排气机构40以及气体供给设备42。以下,说明处理容器,但由于处理容器31a、31b互相相同地构成,因此使用图2的概略图代表性地对处理容器31a进行说明。处理容器31a包括载物台32、侧壁加热器33、升降销34、升降机构35以及喷头41。

38.上述的侧壁加热器33埋设于处理容器31a的侧壁。另外,上述的载物台32呈圆形,其横向上的位置在处理容器31a内被固定。在该载物台32埋设有用于加热并处理晶圆w的载物台加热器36。而且,以利用升降机构35相对于载物台32的上表面突出、退回的方式设有3个(图中仅显示两个)升降销34。利用该升降销34的升降动作,在载物台32与移动到处理容器31a内的预先确定了的输送位置的上述的输送机构24之间,交接晶圆w。图中的附图标记p表示载物台32的中心,后述详细说明,但以晶圆w的中心与该中心p对齐的方式,将该晶圆w载置于载物台32。

39.喷头41设于处理容器31a的顶部,例如自处理容器31a、31b共用的气体供给源39经由包含阀等的气体供给设备42向该喷头41供给成膜气体。另外,在处理容器31a连接有排气管38的一端,排气管38的另一端连接于处理容器31a、31b共用的排气机构40。排气机构40例

如包含真空泵等。

40.在基板处理系统1的运行过程中,利用排气机构40使处理容器31a内成为预先设定了的压力的真空气氛,并且为了以任意的处理温度对被载置的晶圆w进行处理,利用载物台加热器36将载物台32加热到该处理温度。另外,利用侧壁加热器33将处理容器31a的侧壁加热到与该处理温度对应的温度,以确保向处理容器31a内供给的成膜气体的反应性。在这样的进行了真空气氛的形成和各加热器的加热的状态下,自喷头41向载置于载物台32的晶圆w供给成膜气体,而形成tin膜。

41.返回图1,说明设于基板处理系统1的控制部100。该控制部100由计算机构成,包括程序。该程序编入有步骤(命令)组,以通过向基板处理系统1的各部分输出控制信号来控制该各部分的动作,从而进行上述的晶圆w的输送和成膜处理。具体而言,利用上述的控制信号控制晶圆w的利用输送机构21、24进行的输送、各闸阀g的开闭、加载互锁室12b的气氛的切换、成膜气体的利用成膜模块3中的气体供给设备42进行的供给、断开、升降销34的利用升降机构35进行的升降等动作。上述的程序例如存储于硬盘、光盘、dvd、存储卡等存储介质,从该存储介质加载于计算机。

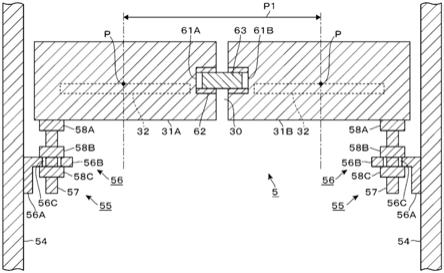

42.接着,说明连接处理容器5。如上所述,连接处理容器5包括处理容器31a、31b,除该处理容器31a、31b以外,还包含支承处理容器31a、31b的支承部50和用于将处理容器31a、31b互相连接的轴(轴构件)63。在说明该连接处理容器5时,参照图3~图5,并且将设有闸阀g的一侧称作前方侧。图3是朝向第1真空输送模块13观察连接处理容器5的背面侧立体图,图4是连接处理容器5的俯视图,图5是连接处理容器5的纵剖主视图。另外,以后的说明中的左侧、右侧是从后方朝向前方观察时的左侧、右侧,处理容器31a位于左侧,处理容器31b位于右侧。此外,图4等中的附图标记p1表示各处理容器31a、31b内的载物台32的中心p之间的距离(载物台32之间的间距)。

43.进一步详细地说明作为连接处理容器5的构成要素的处理容器31a、31b,则处理容器31a、31b形成为方形,彼此的侧壁不共用而是分离的。而且,作为第1处理容器的处理容器31a和作为第2处理容器的处理容器31b互相位于相同的高度,处理容器31a的侧壁与处理容器31b的侧壁隔着间隙30相对。处理容器31a、31b的各自的前方侧隔着闸阀g固定于真空输送模块13或真空输送模块14。

44.支承部50设于基板处理系统1所设置的地面,该支承部50将处理容器31a、31b支承在该地面的上方。支承部50包括框架51和支承部主体55。框架51包括底部52、水平的上板53、连接底部52和上板53的垂直的4个支柱54,底部52设于地面的正上方,上板53设于处理容器31a、31b的上方。4个支柱54中的两个支柱互相前后分离地相对于处理容器31a设于左侧,另外两个支柱互相前后分离地相对于处理容器31b设于右侧。因而,若将处理容器31a、31b设为一个处理容器组,则以包围该处理容器组的方式设有支柱54。各支柱54与处理容器31a、31b的各侧壁分离。

45.支承部主体55包括托架56、长螺纹件57以及螺母58a~58c,该支承部主体55连接处理容器31a、31b的底部与支柱54,将该处理容器31a、31b支承于支柱54。托架56设于各支柱54,构成为主视呈l字型,包括垂直部56a和水平部56b。垂直部56a在自框架51的底部52向上方分离了的位置以沿着支柱54延伸的方式设置,该垂直部56a固定于该支柱54中的面向框架51的左右的中央侧的侧面。水平部56b自垂直部56a的上部侧朝向框架51的左右的中央

侧在空中水平延伸。更详细地说明,则设于左侧的支柱54(靠近第1处理容器的支柱)的托架56的水平部56b向处理容器31a的左端部的下方延伸,设于右侧的支柱54(靠近第2处理容器的支柱)的托架56的水平部56b向处理容器31b的右端部的下方延伸。在各水平部56b垂直地穿孔有贯通孔56c。

46.而且,自处理容器31a的左端部的底面的前方侧、后方侧分别以垂直地向下方延伸的方式设有长螺纹件57。另外,自处理容器31b的右端部的底面的前方侧、后方侧分别以垂直地向下方延伸的方式设有长螺纹件57。在这些长螺纹件57,自上侧朝向下侧依次设有螺母58a、58b、58c。各长螺纹件57贯穿于托架56的贯通孔56c。而且,托架56的水平部56b被螺母58b、58c自上下夹持,并且在螺母58a上载置有处理容器31a、31b的底面。因而,螺母58b被支承于贯通孔56c的开口边缘,由此,设为处理容器31a、31b被支承于螺母58a上的结构。更详细地说明,则根据本结构,未在设有间隙30的一侧设置支承部主体55,而是左侧的处理容器31a中仅左端部、右侧的处理容器31b中仅右端部分别支承于框架51。也就是说,对处理容器31a、31b而言,仅是与设有间隙30的一侧相反的一侧被支承。

47.通过这样被支承,除与螺母58a接触的部分以外,处理容器31a、31b的底部悬浮在空中。也就是说,在处理容器31a、31b的底部与框架51的底部52之间形成有较大的空间。在该空间例如收纳有将自气体供给源39供给的成膜气体向处理容器31a、31b分配并包含图2中说明了的气体供给设备42在内的设备(气箱)、用于使各成膜模块3运行的电气部件等。此外,处理容器31a、31b的底部悬空,从而也不会对这些气箱、电气部件施加载荷。

48.另外,托架56的贯通孔56c的孔径大于构成第1纵轴的长螺纹件57的轴径。因而,在长螺纹件57的外周面与贯通孔56c的内周面之间形成有间隙。如此形成间隙的理由在后述说明。在以上说明了的支承部主体55中,长螺纹件57和螺母58a~58c构成为与处理容器31a、31b连接的支承用连接部,托架56相当于支承该支承用连接部的基部。而且,与托架56接触的螺母58b相当于设于第1纵轴的第1凸缘。

49.在处理容器31a的朝向上述的间隙30的侧壁形成有凹部61a,在处理容器31b的朝向上述的间隙30的侧壁形成有凹部61b,凹部61a、凹部61b分别设于侧壁的前方侧、后方侧。而且,凹部61a与凹部61b互相相对。凹部61a和凹部61b各自的周壁由作为轴承的衬套62构成。衬套62也可以是例如通过对碳钢钢材实施氮化处理等而具有相对于后述的轴63而言比较低的摩擦系数的基体、例如铸铁类固体润滑剂镶嵌轴承。列举具体的一个例子,则能够使用oiles工业株式会社生产的商品名为#500f

‑

sl1这样的公知的自润滑型轴承作为衬套62。

50.而且,在间隙30设有两个自处理容器31a的侧壁横跨至处理容器31b的侧壁地延伸的轴63,各轴63的一端部、另一端部分别嵌入于互相相对的凹部61a、凹部61b。因而,轴63跨过间隙30地连接处理容器31a和处理容器31b。作为连接部的轴63能够相对于构成处理容器31a、31b的侧壁的作为第1凹部的凹部61a、61b在该轴63的轴向即左右方向上滑动。通过如上所述地构成衬套62,能够顺畅地进行该滑动,另外,能够谋求不需要供油或者降低供油的频率。

51.对如上所述地设置处理容器31a、31b的侧壁之间的间隙30、凹部61a、61b以及轴63的理由进行说明。假设未在处理容器31a、31b之间设置间隙30,而设为处理容器31a、31b的侧壁彼此相结合的结构,换言之如专利文献1记载的那样在处理容器之间共用侧壁的结构。如上所述,在处理晶圆w时,处理容器31a、31b被侧壁加热器33加热,利用该侧壁加热器33,

将处理容器31a、31b的侧壁的温度设为与晶圆w的处理温度对应的温度。但是,存在改变晶圆w的处理温度的情况,该情况下,与该处理温度的改变对应地,也改变处理容器31a、31b的侧壁的温度。作为一个例子,该侧壁的温度在50℃~170℃的范围内改变。于是,该侧壁根据其温度而进行热膨胀。

52.在如上述那样处理容器31a、31b的侧壁相结合时,载物台32的间距p1根据该相结合的侧壁的热膨胀量而变动。也就是说,处理容器31a、31b的壁部的温度越高,则处理容器膨胀的程度越大,由此固定于各处理容器31a、31b的载物台32以互相分离的方式移动,导致间距p1变大。根据观点,由于处理容器31a、31b的侧壁互相结合,因而由热膨胀导致它们的侧壁互相推挤,从而分别使处理容器31a的左右的中心向左侧偏移,使处理容器31b的左右的中心向右侧偏移,间距p1变大。

53.另外,真空输送模块13、14被保持为室温,输送机构24的两个保持部26之间的距离一定。也就是说,无论处理容器31a、31b的侧壁的温度如何,两张晶圆w左右空开一定间隔地被向处理容器31a、31b输送。因而,由于处理容器31a、31b的侧壁的温度改变,导致晶圆w以在晶圆w的中心与载物台32的中心p之间产生左右方向上的偏移的方式被向载物台32输送。另外,处理容器31a、31b的前方侧隔着闸阀g固定于真空输送模块13,由此,若彼此的侧壁相结合,则在热膨胀量较大的情况下,对该处理容器31a、31b施加有较大的应力。作为其结果,可能导致处理容器31a、31b产生应变。此外,对上述的专利文献1而言,没有对关于处理容器的热膨胀的问题的记载,不能解决该问题。

54.于是,在连接处理容器5中,如上述那样,将处理容器31a、31b设为彼此的侧壁分离并设有间隙30的结构。由此,即使处理容器31a、31b的热膨胀量变动,也能够使处理容器31a、31b的互相相对的各侧壁的左右的位置变化。也就是说,即使处理容器31a、31b的热膨胀量较大,侧壁彼此也不干涉,以使各侧壁的位置在间隙30中变化。因而,抑制间距p1的因热膨胀导致的变动。但是,如上所述,以在处理容器31a、31b的下方形成空间的方式处理容器31a的左右的仅左端部、处理容器31b的左右的仅右端部被分别支承于支承部50。因而,考虑到,由于设有间隙30,处理容器31a、31b会以处理容器31a的右侧、处理容器31b的左侧分别下垂的方式倾斜。

55.因此,与间隙30一起设有上述的轴63和凹部61a、61b。由于轴63能够相对于凹部61a、61b滑动,因而能够进行处理容器31a、31b的侧壁的因上述的热膨胀导致的位置的变化,从而抑制间距p1的变动。如此,抑制间距p1的变动并且利用该轴63将处理容器31a、31b彼此连接,因而防止上述的倾斜,而稳定地支承处理容器31a、31b。如此,轴63具有与上述的支承部50一起支承处理容器31a、31b的作用。此外,该轴63还起到用于确定处理容器31a、31b彼此的位置的引导件的作用。

56.而且,如上所述,在分别构成支承部主体55的托架56的贯通孔56c与连接于处理容器31a的长螺纹件57之间形成有间隙。通过设置该间隙,从而在处理容器31a、31b热膨胀或热收缩时,设于长螺纹件57的螺母58b的下表面能够在贯通孔56c的开口边缘滑动。也就是说,处理容器31a的左端部的左右的位置、处理容器31b的右端部的左右的位置各自能够相对于支承部50的框架51变化。假设处理容器31a的左端部的左右的位置、处理容器31b的右端部的左右的位置固定于框架51,则处理容器31a以被这样固定着的左端部为基点向右侧膨胀,处理容器31b以被这样固定着的右端部为基点向左侧膨胀。于是,导致间距p1变小,但

在本结构中,如上所述,处理容器31a的左端部的左右的位置、处理容器31b的右端部的左右的位置未固定于框架51,因而防止这样的间距p1的缩小化。

57.如此,利用间隙30、凹部61a、61b以及轴63,处理容器31a的右侧、处理容器31b的左侧各自的左右的位置能够变化,并且利用支承部主体55,处理容器31a的左侧、处理容器31b的右侧各自的左右的位置能够变化。因而,间距p1不会变动而保持为一定。此外,作为间隙30的左右的宽度,例如在处理容器31a、31b为室温(20℃~25℃)时,为2mm~6mm,更具体而言,为4mm。

58.另外,由于处理容器31a、31b如上述那样其前方侧隔着闸阀g固定于真空输送模块13、14,因而,由于上述的热膨胀或热收缩,各载物台32的中心p在前后方向上变化。具体说明,热膨胀量越大,则中心p越相对于闸阀g向相反侧(后方侧)移动。此外,以中心p能够这样前后变化的方式,上述的长螺纹件57借助其与贯通孔56c之间的间隙,除了能够在左右方向上移动以外,还能够在前后方向上移动。

59.如此,载物台32的中心p发生前后移动,但输送机构24的输送位置(载物台32的在升降销34升降时的位置)能够前后调整。因而,通过适当设定该输送位置,能够使向载物台32输送的晶圆w的中心的前后的位置与该载物台32的中心p的前后的位置对齐。如此,为了使前后的位置对齐,在利用期望的处理制程对晶圆w进行处理之前,进行输送机构24的示教,预先确定出利用该处理制程进行处理时的输送位置。此外,例如,也可以是,在构成控制部100的存储器预先存储有输送机构24的输送位置与侧壁加热器33的输出之间的对应关系的数据,在每次改变处理制程而也对侧壁加热器33的输出进行改变时,基于该数据来确定输送位置。

60.使用图6的纵剖侧视图、图7的俯视图,对改变侧壁加热器33的输出而处理容器31a、31b的热膨胀量变化时的情况进行整理说明。图6、图7的上侧表示处理容器31a、31b的温度较低的状态,图6、图7的下侧表示处理容器31a、31b的温度较高的状态。以下,说明处理容器31a、31b的温度上升而各自的热膨胀量变大的情况,也就是从各图的上侧所示的状态向各图的下侧所示的状态变化的情况。

61.处理容器31a、31b以与闸阀g连接的前方侧为基点热膨胀。即,处理容器31a、31b以与闸阀g连接的前端不产生位置变化的方式热膨胀。由于该热膨胀,处理容器31a的凹部61a、处理容器31b的凹部61b以互相接近的方式相对于轴63滑动,处理容器31a的面向间隙30的侧壁与处理容器31b的面向间隙30的侧壁接近。如此,轴63与凹部61a、61b之间滑动,另外,与处理容器31a连接的长螺纹件57的螺母58b相对于托架56滑动并向左后方移动,并且,与处理容器31b连接的长螺纹件57的螺母58b相对于托架56滑动并向右后方移动。如此,通过各部分滑动,如上述那样,载物台32的间距p1相比于热膨胀量变大之前不产生变化。而且,由于各载物台32的中心p相比于热膨胀量变化之前向靠后方的位置移动,因此,在将输送机构24设定为自闸阀g向各处理容器31a、31b的进入量增大的基础上,进行基板处理系统1中的晶圆w的输送。

62.对处理容器31a、31b的热膨胀量减小(处理容器31a、31b热收缩)的情况也简单地进行说明,则凹部61a、61b、螺母58b等各部分向与热膨胀量增大的情况相反的方向移动,载物台32的间距p1不产生变化。而且,由于各载物台32的中心p相比于热膨胀量的变化之前向靠前方的位置移动,因而,在将输送机构24设定为自闸阀g向各处理容器31a、31b的进入量

减小的基础上,进行基板处理系统1中的晶圆w的输送。

63.如以上说明了的那样,根据连接处理容器5,不使载物台32的间距p1变化,而该间距p1与被输送机构24的两个保持部26保持的晶圆w的中心之间的距离一致。因而,由于能够以晶圆w的中心与载物台32的中心p对齐的方式将该晶圆w载置于载物台32并进行成膜处理,因而防止由晶圆w与载物台32之间的位置偏移引起的与tin膜的膜质、膜厚相关的不良问题的产生。

64.另外,在连接处理容器5中,处理容器31a的右侧和处理容器31b的左侧未被支承,而仅处理容器31a的左侧和处理容器31b的右侧被支承部主体55自下方支承。因而,如上所述,能够在处理容器31a、处理容器31b的下方形成较大的空间,在该空间设置构成成膜模块3的各设备。因此,能够防止成膜模块3以及基板处理系统1大型化。

65.而且,在基板处理系统1中,每两张成批地处理晶圆w,但以将晶圆w的中心与各载物台32的中心p对齐的方式载置该晶圆w,并且利用互相分离的处理容器31a、31b进行处理。因而,能够应用逐张地对晶圆w进行成膜处理的单片式成膜装置中使用的处理制程(处理容器31内的压力、气体流量、各加热器的温度等处理条件)来进行处理。因此,能够削减或者降低新制作或改变基板处理系统1用的处理制程所耗费的时间,因而有利。

66.(第2实施方式)

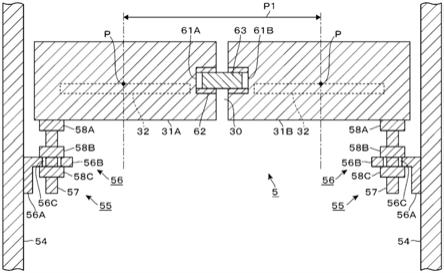

67.对于作为连接处理容器的第2实施方式的连接处理容器7,参照图8的俯视图、图9的纵剖侧视图以与连接处理容器5之间的不同点为中心进行说明。在该第2实施方式中,未设置上述的凹部61a、61b以及轴63。作为其代替,在处理容器31b中,对面向间隙30的侧壁的前端部和后端部进行开槽,从而形成两个方形的凹部71。而且,处理容器31a的面向间隙30的侧壁的前端部、后端部形成向右方突出的方形的突起(凸部)72,该突起72嵌入于作为第2凹部的凹部71内。因而,突起72构成为连接处理容器31a、31b的连接部。

68.以覆盖上述的凹部71的上侧的壁面的方式在该壁面固定设有板73。因而,利用板73构成凹部71的上表面。另外,在处理容器31b设有将处理容器31b的底面和凹部71内连通的垂直的贯通孔。在该贯通孔自下方侧插入有螺纹件74,螺纹件74与设于该贯通孔的周面的螺纹螺合,该螺纹件74的顶端向凹部71内突出。而且,在凹部71内,在螺纹件74的顶端上水平地设有作为下部侧接触部的板75。因而,能够利用螺纹件74改变板75在凹部71内的高度,上述的突起72被板73、75自上下夹持并紧固。

69.板73、75除了其形状不是圆筒体而是构成为板状体以外,能够使用与第1实施方式中的衬套62相同地构成的构件。因而,能够使用上述的实施了氮化处理的碳钢钢材、嵌入有固体润滑剂的铸铁类金属构件。此外,作为嵌入有固体润滑剂的金属构件,并不限定于铸铁类的材料,例如也可以是铜、黄铜。同样地,在第1实施方式中,作为嵌入有固体润滑剂的金属材料也不限定于铸铁类的材料。

70.图10表示与图6相同地改变侧壁加热器33的输出而处理容器31a、31b的热膨胀量变化时的情况,图10的上侧表示处理容器31a、31b的温度较低的状态,图10的下侧表示处理容器31a、31b的温度较高的状态。如该图10所示,由于处理容器31a、31b的热膨胀量变化,因而与第1实施方式相同地,隔着间隙30相对的处理容器31a的侧壁和处理容器31b的侧壁不干涉而彼此之间的距离变化。

71.而且,如此,在处理容器31a、31b的热膨胀量变化时,突起72和设于处理容器31b的

侧壁的板73、75在左右方向上滑动。另外,与第1实施方式相同,对支承部主体55而言,螺母58b和托架56也进行滑动。如此,由于在各部分产生伴随处理容器31a、31b的热膨胀量的变化的滑动,因而与第1实施方式相同地,载物台32的间距p1被保持为一定。而且,借助突起72和凹部71连接处理容器31a、31b,从而也与第1实施方式相同地抑制处理容器31a、31b的倾斜。如此,第2实施方式的连接处理容器7也能够获得与上述的连接处理容器5相同的效果。另外,在该连接处理容器7中,能够调整板75在凹部71内的高度位置,因此,能够可靠地使板73、75与突起72密合。因而,更可靠地防止处理容器31a、31b的倾斜。

72.(第3实施方式)

73.图11所示的第3实施方式成为在第1实施方式的连接处理容器5中进一步追加了底面滑动部8的结构。底面滑动部8包括板81、螺纹件82、83。板81以自处理容器31a的底面的右端部朝向处理容器31b的底面的左端部延伸的方式设置。利用螺纹件82,将板81的一端部的上表面固定于处理容器31a的底面。

74.而且,在板81的另一端部垂直地设有贯通孔84,该贯通孔84朝向处理容器31b的底面开口,在该贯通孔84自下方侧插入有螺纹件83。螺纹件83的顶端固定于处理容器31b的底面,利用螺纹件83的头部和处理容器31b的底面将板81的贯通孔84的孔缘部夹在中间。因而,板81构成为跨过间隙30地连接处理容器31a的底面和处理容器31b的底面的连接部主体。螺纹件83的直径小于贯通孔84的孔径,在螺纹件83的侧周面与板81之间形成有间隙。因而,在处理容器31a、31b的热膨胀量变化时,板81的另一端部能够相对于处理容器31b的底面和螺纹件83的头部沿前后左右滑动。此外,对于螺纹件83,头部相当于第2凸缘,头部以外的部位相当于第2纵轴。

75.与第1实施方式中说明了的轴63相同地,以上说明了的结构的底面滑动部8以能够使处理容器31a、31b的互相相对的侧壁的位置变化的方式连接处理容器31a、31b。图12与图6相同地表示处理容器31a、31b的热膨胀量变化的情况,表示通过因该热膨胀量变化而引起上述的板81的滑动,从而保持载物台32的间距p1的情况。在该第3实施方式的连接处理容器5中,除设有上述的凹部61a、61b和轴63以外,还像这样设有将处理容器31a、31b的底面彼此连接的底面滑动部8,从而更可靠地防止处理容器31a、31b的倾斜。

76.此外,在该第3实施方式中,即使未设置凹部61a、61b和轴63而仅设有底面滑动部8,也能够获得第1实施方式中说明了的各个效果。因而,作为连接处理容器31a、31b的连接部,并不限定于设于间隙30。也就是说,跨过间隙30地设置连接部包含像轴63那样在间隙30设置连接部以及像板81那样在偏离间隙30的位置设置连接部这两者。

77.对于该第3实施方式的板81,例如使用与第2实施方式中说明了的板73、75相同的结构的板,从而能够顺畅地进行滑动并且不需要供油或者降低供油的频率。另外,例如,在各实施方式中,例如还可以将托架56的上表面构成为与板73、75相同,使螺母58b顺畅地滑动。如此,在板73、75和衬套62中说明了的结构可以应用于要进行滑动的各部位。另外,在第3实施方式中,设于板81的供螺纹件82贯穿的贯通孔也可以形成得大于螺纹件82的直径。也就是说,板81也可以构成为,不仅能够相对于处理容器31b的底面滑动,还能够相对于处理容器31a的底面滑动。

78.另外,在上述的各例子中,利用支承部主体55对处理容器31a的左端部、处理容器31b的右端部分别进行支承,但也可以设为对处理容器31a、31b的比它们的端部靠近内侧的

位置进行支承。但是,为了在各处理容器31a、31b的下方确保充分大小的空间,优选设为对与设有间隙30的一侧相反的一侧进行支承。该与设有间隙30的一侧相反的一侧例如为在左右方向上比载物台32的中心p的位置靠外侧的位置。也就是说,对处理容器31a而言,优选利用支承部主体55支承比该中心p的位置靠左侧的位置,对处理容器31b而言,优选利用支承部主体55支承比该中心p的位置靠右侧的位置。此外,设有间隙30的一侧例如为在左右方向上比载物台32的中心p的位置靠内侧的位置(靠近连接处理容器5、7的中心的位置),优选不将支承部主体55设在该内侧的位置。

79.另外,作为连接处理容器5、7,并不限定于应用于成膜模块。例如能够应用于供给蚀刻气体来对晶圆w进行蚀刻的蚀刻模块、供给氮气等非活性气体并且加热晶圆w的退火模块等对晶圆w进行真空处理的模块。另外,例示了的成膜模块3为不进行等离子体处理的模块,但也可以在进行等离子体处理的处理模块应用连接处理容器5、7。此外,考虑到,在通过形成等离子体来进行处理的情况下,例如对于该等离子体,对晶圆w的面内的分布进行调整等,从而以补偿载物台32与晶圆w之间的位置偏移的方式进行处理。但是,在不形成等离子体的情况下,无法进行这样的利用等离子体的调整,因此,连接处理容器5所具有的抑制晶圆w的位置偏移这样的效果在成膜模块3那样不进行等离子体处理的模块中尤其有效。

80.另外,考虑到,在基板处理系统1的外部设有其他的基板处理装置,该基板处理装置会作为热源加热处理容器31a、31b而使其热膨胀。该情况下,利用连接处理容器5、7,也能够防止载物台32上的晶圆w的输送位置的偏移。也就是说,假设即使是在处理容器31a、31b不设置加热器的结构,也能够获得上述的效果,因此,处理容器31a、31b也可以是不设置加热器而在常温下对晶圆w进行真空处理的处理容器。而且,构成连接处理容器的处理容器的数量并不限定于两个,还可以将3个以上的处理容器互相连接。

81.应该认为此次公开了的实施方式在所有方面均为例示并不是限制性的。上述的实施方式也可以在不脱离添附的权利要求书及其主旨的范围内以各种各样的形态进行省略、置换、变更或组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。