1.本发明属于聚氨酯分散体技术领域,尤其涉及一种亲水硅氧烷改性的聚氨酯或聚氨酯-脲水分散体、制备方法及应用。

背景技术:

2.聚氨酯或聚氨酯-脲水分散体仅以水作为分散介质,在使用过程中对环境无污染,不燃不爆安全可靠,被广泛应用于涂料、粘合剂等领域。但是水性聚氨酯大部分都是线性结构,其耐水性、耐溶剂性以及耐热性等都不是太理想,限制了其应用范围。为了改善水性聚氨酯的耐性,人们通常在水性聚氨酯中引入交联或可交联基团。

3.为了提升水性聚氨酯-聚脲分散体的粘接性能,在使用时可通过添加异氰酸酯固化剂的方式,使聚氨酯-聚脲水分散体中残留的羟基与异氰酸酯反应增加交联密度。专利us4870129a即采用该种方法将羟基引入聚氨酯或聚氨酯-聚脲中,在使用时与异氰酸酯复配,明显提高了粘合强度与耐热性能。但是这种方式中,异氰酸酯除与羟基反应外还会与水进行反应,导致粘合剂的可操作时间变短,仅可现用现配,为施工带来了额外的麻烦。

4.cn102216359a介绍了一种具有末端羧基的聚氨酯或聚氨酯-聚脲分散体,由于末端羧基的高活性,与碳化二亚胺复配后可快速发生交联反应,从而明显提高涂膜性能。但是羧酸会催化酯键水解,影响聚氨酯或聚氨酯脲水分散体的稳定性,同时碳二亚胺本身稳定性不好,这些都不利于这种体系的存储。

5.此外,还可以通过在聚氨酯或聚氨酯-脲中引入硅氧烷进行自交联,增加体系的交联密度,进而提升产品性能。专利cn 108250390a公开了一种侧链含有非位阻型硅氧烷基团的聚氨酯或聚氨酯-脲水分散体,在干燥和活化过程中,侧链上的硅氧烷相互之间发生水解、交联,增加交联密度,但由于硅氧烷极性低,在水分散体制备过程中会向胶粒内部迁移,导致彼此间碰撞几率降低,且多为胶粒内交联,在获得优异耐热性的同时严重影响产品活化性能。

技术实现要素:

6.本发明的目的在于,针对现有水性聚氨酯或聚氨酯-脲存在的耐性差的问题,提供一种可应用于涂料、粘合剂等领域的亲水硅氧烷改性聚氨酯或聚氨酯-脲水分散体及制备方法。通过具有亲水基团的硅氧烷可在聚氨酯或聚氨酯-脲水分散体胶粒表面引入硅氧烷基团,水分散体在干燥和活化过程中,胶粒表面上的硅氧烷相互之间发生水解、交联,增加交联密度,明显提高由其得到的粘合剂的耐热性、耐湿热等性能。

7.为了实现以上目的的一个方面,本发明采用以下技术方案:

8.一种聚氨酯或聚氨酯-脲水分散体,由包含以下组分的组合物反应得到的反应产物:

9.a)至少一种硅氧烷

ⅰ

)组分,

10.所述硅氧烷

ⅰ

)具有如下通式:

[0011][0012]

其中基团r含有至少一个异氰酸根反应性基团和至少一个亲水基团,同时r1、r2和r3中至少有一个基团为甲氧基或乙氧基;

[0013]

b)至少一种官能度为2~4的多元醇组分;

[0014]

c)至少一种多异氰酸酯组分;

[0015]

d)至少一种亲水化合物组分,所述亲水化合物的亲水基团包含离子基团和潜离子基团中的一种或两种,所述亲水化合物含有2~3个异氰酸根反应性基团;所述离子基团优选为羧酸根和/或磺酸根;所述潜离子基团优选为羧基和/或磺酸基;所述异氰酸根反应性基团优选为羟基和/或氨基;

[0016]

e)任选的,一种异氰酸根反应性的非离子亲水化合物的组分;

[0017]

f)任选的,含有1~3个nco反应性官能团的化合物,优选的,分子中含有1~3个氨基和/或羟基的化合物;

[0018]

g)任选的,其它异氰酸根反应性化合物。

[0019]

以所述组合物的固体总重量计,所述组分a)的用量为0.05~4wt%,优选0.2~2.5wt%;组分b)的用量为60~92wt%,优选75~90wt%;组分c)的用量为6~30wt%,优选8~20wt%;组分d)的用量为0.2~5.5wt%,优选1~3wt%;组分e)的用量为0~6wt%,优选0.5~3wt%;组分f)的用量为0~7wt%,优选0.5~3wt%;组分g)的用量为0~2wt%。

[0020]

所述硅氧烷

ⅰ

)的亲水基团选自离子基团、潜离子基团和非离子基团中的一种或多种;所述离子基团优选为羧酸根和/或磺酸根;所述潜离子基团优选为羧基和/或磺酸基;所述非离子基团优选为聚氧化乙烯醚。

[0021]

所述硅氧烷

ⅰ

)的异氰酸根反应性基团包含羟基和仲氨基中的一种或两种。

[0022]

所述的硅氧烷

ⅰ

)可由硅氧烷

ⅱ

)与具有亲水基团和/或潜在亲水基团的化合物反应制得;所述反应包括但不限于异氰酸酯与异氰酸酯反应性基团之间的反应、环氧基团与氨基之间的反应、氨基与磺内酯或内酯之间的开环反应、氨基与双键之间的加成反应或氢化硅烷与烯丙基之间的加成反应;

[0023]

所述硅氧烷

ⅱ

)选自氨基硅氧烷、异氰酸酯基硅氧烷、环氧基硅氧烷和氢化硅氧烷中的一种或多种;优选为氨基硅氧烷;更优选为n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷、n-β-(氨乙基)-γ-氨丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二乙氧基硅烷、γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基甲基二甲氧基硅烷、γ-氨丙基甲基二乙氧基硅烷中的一种或多种;

[0024]

所述具有亲水基团和/或潜在亲水基团的化合物选自聚氧乙烯醚、氨基酸、丙烯酸、丙烯酸酯、1,4-丁磺酸内酯、1,3-丙磺酸内酯、丁内酯和丙内酯中的一种或多种;所述聚氧乙烯醚优选端羟基聚氧乙烯醚、环氧基聚氧乙烯醚、氨基聚氧乙烯醚、烯丙基聚氧乙烯醚,所述具有亲水基团和/或潜在亲水基团的化合物优选端羟基聚氧乙烯醚、1,4-丁磺酸内酯、1,3-丙磺酸内酯中的一种或多种。

[0025]

所述硅氧烷

ⅱ

)与具有亲水基团和/或潜在亲水基团的化合物的加入的反应官能团摩尔比为2:1~1:4,优选1.2:1~1:1.2。

[0026]

所述组分b)为数均分子量20~15000的二元和/或多元醇;优选为60~5000的二元和/或多元醇;更优选数均分子量为400~5000的官能度为2~3的聚酯、聚碳酸酯、聚内酯多元醇、聚醚多元醇以及数均分子量为60~400的官能度为2~4的小分子醇中的一种或多种。

[0027]

合适的聚酯多元醇可以是直链聚酯二元醇和/或微支化聚酯二元醇(所述微支化聚酯二元醇中可含有少量官能度大于3的聚酯多元醇),所述聚酯多元醇例如可以通过已知的手段由羧酸和/或酸酐如脂肪族、脂环族、芳香族二羧酸或多元羧酸或其相应的酸酐等与多元醇经过脱水缩和得到,进行脱水缩合的羧酸或酸酐的例子包括但不限于琥珀酸、甲基琥珀酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸、四氢邻苯二甲酸、六氢邻苯二甲酸、环己烷二羧酸、马来酸、富马酸、偏苯三酸、邻苯二甲酸酐、偏苯三酸酐、琥珀酸酐或它们的混合物;进行脱水缩合的多元醇优选为低分子量多元醇(例如分子量不大于400的多元醇),其例子包括但不限于乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,2-丙二醇、一缩二丙二醇、二缩三丙二醇、三缩四丙二醇、1,3-丙二醇、1,4-丁二醇、1,3-丁二醇、2,3-丁二醇、1,5-戊二醇、1,6-己二醇、2,2-二甲基-1,3-丙二醇、1,4-二羟基环己烷、1,4-二羟甲基环己烷、1,8-辛二醇、1,10-癸二醇、1,12-十二烷二醇或它们中的若干种的混合物。任选地,进行上述脱水缩合时还可以加入具有更高官能度的多元醇,例如三羟甲基丙烷、甘油或季戊四醇。脂环族、芳香族多羟基化合物也适合作为用于制备所述聚酯多元醇的多元醇。

[0028]

优选地,进行脱水缩合的羧酸或酸酐为邻苯二甲酸、间苯二甲酸、对苯二甲酸和己二酸中的一种或多种,进行脱水缩合的多元醇优选为乙二醇、丁二醇、己二醇和新戊二醇中的一种或多种。

[0029]

所述聚酯多元醇也可以是内酯的均聚物或共聚物,可通过内酯或内酯的混合物与适合的二-和/或更高官能度的低分子量多元醇进行开环反应获得。其中,所述内酯优选为丁内酯、ε-己内酯、甲基-ε-己内酯以及它们的混合物,多元醇可以是如上面所述的作为聚酯多元醇的结构组分的低分子量多元醇,优选使用丁二醇、己二醇、2,2-二甲基-1,3-丙二醇或它们的混合物开环ε-己内酯的直链的聚酯多元醇。

[0030]

所述组分b)还可以为使用二醇与碳酸酯制备的具有羟基的聚碳酸酯多元醇,其中,所述二醇可以为1,4-丁二醇或1,6-己二醇,碳酸酯可以是碳酸二芳基酯或碳酸二烷基酯。所述碳酸二芳基酯包含碳酸二苯酯,所述碳酸二烷基酯包含碳酸二甲基酯;优选地,所述聚碳酸酯多元醇为通过1,6-己二醇与碳酸二甲基酯反应制备的聚碳酸酯多元醇。

[0031]

所述聚醚多元醇选自聚环氧丙烷多元醇、聚环氧乙烷多元醇、聚四氢呋喃多元醇、和它们的共聚物多元醇中的一种或多种。

[0032]

本发明所述的组分b)中分子量为60~400的小分子醇的官能度为2~4,合适的小分子醇的例子包括但不限于乙二醇、一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、1,2-丙二醇、一缩二丙二醇、二缩三丙二醇、三缩四丙二醇、1,3-丙二醇、1,4-丁二醇、1,3-丁二醇、2,3-丁二醇、1,5-戊二醇、1,6-己二醇、2,2-二甲基-1,3-丙二醇、1,4-二羟基环己烷、1,4-二羟甲基环己烷、1,8-辛二醇、1,10-癸二醇、1,12-十二烷二醇、三羟甲基丙烷、甘油或季戊四醇或它们中的若干种的混合物。

[0033]

所述组分c)多异氰酸酯是具有至少两个异氰酸酯基团的有机化合物,优选为二异氰酸酯。合适的二异氰酸酯可以是四亚甲基二异氰酸酯、五亚甲基二异氰酸酯、六亚甲基二异氰酸酯、十二亚甲基二异氰酸酯、1,4-环己烷二异氰酸酯、异佛尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯、4,4'-二环己基丙烷二异氰酸酯、1,4-苯二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、4,4'-二苯基甲烷二异氰酸酯、2,2'-和2,4'-二苯基甲烷二异氰酸酯、四甲基二甲苯基二异氰酸酯和对苯二甲基二异氰酸酯中的一种或多种的混合物。优选六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯中的一种或多种的混合物。

[0034]

组分c)中还可以包括少量,优选不超过组分c)总量15wt%,本领域已知的每分子中具有3个以上异氰酸酯基的官能度的多异氰酸酯,例如通过简单脂肪族、脂环族、芳脂族和/或芳族二异氰酸酯改性制备的多异氰酸酯或者由至少两种二异氰酸酯(例如具有脲二酮、异氰脲酸酯、氨基甲酸酯、脲基甲酸酯、缩二脲、碳二亚胺、亚氨基噁二嗪二酮和/或噁二嗪三酮结构)合成的改性多异氰酸酯。

[0035]

在本发明中,组分d)中所述潜离子基团是指具有共价键的官能团,可通过添加中和剂,随着溶液ph的改变,转换为相应的盐。优选的潜离子基团包括酸基,所述酸基为羧基(-cooh)和/或磺酸基(-so3h);优选的nco反应性基团为羟基和/或氨基。

[0036]

优选的离子基团为羧酸根(-coo-)和/或磺酸根(-so

3-)。

[0037]

优选地,组分d)的实例包括但不限于二羟基羧酸、三羟基羧酸、二羟基磺酸、三羟基磺酸、二氨基磺酸、三氨基磺酸、二氨基羧酸、三氨基羧酸、以及它们的盐(碱金属盐、碱土金属盐和/或铵盐)等中的一种或多种。

[0038]

特别优选地,组分d)为由二羟甲基乙酸、二羟甲基丙酸、二羟甲基丁酸、二羟基琥珀酸、n-(2-氨乙基)-2-氨基乙烷磺酸、n-(3-氨基丙基)-2-氨基乙磺酸、n-(3-氨基丙基)-3-氨基丙磺酸、n-(2-氨乙基)-3-氨基丙磺酸,以及它们的盐组成的一种或多种,和/或由丙烯酸、甲基丙烯酸、马来酸和富马酸这些酸中的一种或多种加成到胺(例如乙二胺、丁二胺、异佛尔酮二胺和/或1,6-己二胺)上形成的迈克尔(michael)加成产物中的一种或多种。

[0039]

如果组分d)中含有潜离子基团,优选地,可在组分d)加入组合物之前、之中或之后向组合物中加入中和剂。加入的中和剂的量为可使潜离子基团部分或者全部成为离子基团。合适的中和剂是例如伯胺、仲胺、叔胺、碱金属化合物和碱土金属化合物中的一种或多种,优选的中和剂是乙醇胺、二乙醇胺、三乙醇胺、二甲基乙醇胺、2-氨基-2-甲基-1-丙醇、吗啉、n-甲基吗啉、二甲基异丙基胺、n-甲基二乙醇胺、三乙胺、二甲基环己胺、乙基二异丙胺、氢氧化钠、氢氧化钾、氢氧化锂和氢氧化钙等中的一种或多种。

[0040]

总体而言,加入的中和剂的量为,使得基于引入的酸基总摩尔量,中和度至少为50%,优选至少为70%,并且不超过150%。本领域技术人员理解,体系中除了所述酸基被中和形成离子基团外,还存在游离的中和剂。特别优选中和度为90~110%。其中,所述中和度=加入中和剂的摩尔量/引入的酸基的总摩尔量。

[0041]

更优选地,组分d)为n-(2-氨乙基)-2-氨基乙烷磺酸盐和/或二羟甲基丙酸盐。

[0042]

本发明组分e)是nco反应性的非离子亲水化合物组分,优选至少包含一个羟基或氨基的聚氧化乙烯醚,更优选仅包含一个羟基或氨基的聚氧化乙烯醚,例如甲基聚氧乙烯醚。制备所述聚氧化乙烯醚的起始剂的实例包括但不限于饱和一元醇、不饱和醇、芳香醇、

芳脂族醇、仲一元胺和杂环的仲胺,其中,所述饱和一元醇可以是甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇、异构的戊醇、己醇、庚醇、辛醇、壬醇、正癸醇、正十二醇、正十四醇、正十六醇、环己醇、羟甲基环己烷或3-乙基-3-羟甲基氧杂环中的一种或多种;所述不饱和醇可以是烯丙醇、1,1-二甲基-烯丙醇或油醇中的一种或多种;所述芳香醇可以是酚、异构的甲酚或者羟甲基苯酚中的一种或多种;所述芳脂族醇可以是苄醇、茴香醇或者肉桂醇中的一种或多种;所述仲一元胺可以是二甲胺、二乙胺、二丙胺、二异丙胺、二正丁胺、二异丁胺、双(2-乙基己基)-胺、n-甲基环己基胺、n-甲基二环己基胺、n-乙基环己基胺或者n-乙基二环己基胺中的一种或多种;所述杂环的仲胺可以是吗啉、吡咯烷或哌啶乙基吡唑中的一种或多种;优选的起始剂是具有至多4个碳原子的饱和一元醇,尤其优选甲醇作为起始剂。优选为数均分子量为200~8000,环氧乙烷个数为4~200的单官能度聚乙氧基醚,更优选数均分子量500~3000,环氧乙烷个数为12~75的聚乙二醇单甲醚。

[0043]

本发明所述的组分f)是含有1~3个,优选2~3个nco反应性官能团的化合物,所述nco反应性官能团可以为羟基、伯氨基和仲氨基中的一种或多种。优选的,组分f)中至少有一个nco反应性官能团为伯氨基或仲氨基。所述组分f)可以是脂肪族或脂环族的伯单胺或仲单胺,例如乙胺、二乙胺、异丙胺、丁胺或环己胺,还可以是同时含有氨基和羟基的氨基醇,例如乙醇胺、二乙醇胺、n-甲基乙醇胺、二异丙醇胺、1,3-二氨基-2-丙醇、n-(2-羟乙基)亚乙基二胺、n,n-双(2-羟乙基)亚乙基二胺和2-丙醇胺,还可以是二胺和三胺,例如乙二胺、1,3-丙二胺、1,4-丁二胺、1,5-戊二胺、1,6-己二胺、1,7-庚二胺、1,8-辛二胺、1,9-壬二胺、1,10-癸二胺、4,4'-二胺基二环己基甲烷、n,n'-二甲基-1,3-丙二胺、n-苄基乙二胺、n,n'-二苯基乙二胺、n-甲基乙二胺、间苯二胺、1,3-环己二胺、n,n'-二甲基乙二胺、异佛尔酮二胺、哌嗪、1,4-二氨基环己烷和二亚乙基三胺,还可以是特殊的胺,例如己二酸二酰肼、肼。也可以使用上述化合物中两种以上的混合物。

[0044]

本发明所述的组分f)优选摩尔比为0.5~10:1,更优选为1~5:1,比如2:1或4:1的异佛尔酮二胺和n-(2-羟乙基)亚乙基二胺的混合物。

[0045]

本发明所述的组分g)可以是本领域常用的封闭剂或者含有聚合反应活性基团的不饱和化合物;所述封闭剂可在较高温度下,比如在130℃以上加热脱去,优选为丁酮肟、二甲基吡唑、己内酰胺、丙二酸酯、三唑、二甲基三唑、叔丁基苄胺和环戊酮羧乙基酯中的一种或多种;所述含有聚合反应活性基团的不饱和化合物优选为丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丁酯、甲基丙烯酸羟丁酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、季戊四醇三丙烯酸酯、以及由单环氧化物、双环氧化物和/或多环氧化物与丙烯酸或甲基丙烯酸的羟基官能团反应所得的产物中的一种或多种,其中,所述多环氧化物是指具有三个以上环的氧化物。

[0046]

在本发明中,所述聚氨酯或聚氨酯-脲的水分散体优选具有15~70wt%的固含量,更优选35~60wt%的固含量;所述分散体的ph值优选为4~11,更优选5~10;体系中固相颗粒的平均粒径优选为20~1000nm,更优选50~450nm。

[0047]

本发明还提供上述的聚氨酯或聚氨酯-脲的水分散体的制备方法,以一步或多步反应使组分b)、c)、d)、e)和任选的g)反应以形成端异氰酸酯的预聚物,然后以一或二阶段反应使该预聚物与组分a)和任选的f)反应;或者以一步或多步反应使组分b)、c)、e)和任选的g)反应以形成端异氰酸酯的预聚物,然后以一或多阶段反应使该预聚物与组分a)、d)和

任选的f)反应,然后用水分散或溶解,其中任选地使用能够在分散期间或之后通过蒸馏部分或完全除去的溶剂。

[0048]

据本发明的聚氨酯或聚氨酯-脲的水分散体系的制备可以按一步或多步在均相中进行,或者在多步反应的情况下部分反应在分散相中进行。完全或部分聚合反应之后是分散、乳化或溶解步骤。任选地,后面分散相可进一步进行加聚或改性的步骤。

[0049]

从现有技术获知的所有方法,例如乳化剂剪切分散法、丙酮法、预聚物混合法、熔体乳化法、酮亚胺法和固体自发分散法或它们的衍生方法可以用于上述的聚氨酯或聚氨酯-脲的水分散体的制备。这些方法的综述可以参见methoden der organischen chemie(houben-weyl,erweiterungs-und zur 4.auflage,卷e20,h.bartl和j.falbe,stuttgart,new york,thieme 1987,第1671-1682页);优选熔体乳化法、预聚物混合法和丙酮法;尤其优选丙酮法。

[0050]

适合的溶剂可以是丙酮、丁酮、四氢呋喃、甲基异丁基酮、二噁烷、乙腈、二丙二醇二甲醚、1-甲基-2-吡咯烷酮等,可以在反应开始时、反应过程中或者反应结束后任意阶段分批或一次性加入。优选丙酮和丁酮,更优选丙酮。

[0051]

用来制备本发明的聚氨酯或聚氨酯-脲的水分散体的异氰酸酯基团的摩尔量与羟基和氨基的摩尔量之和的比为0.6-2.5:1,优选1.0-1.85:1。

[0052]

通常通过跟踪反应混合物的nco含量监测其转化率。为此可以进行分光测量(例如红外或近红外谱、折射指数的测定)和化学电位滴定(例如经取出样品的化学滴定),优选化学电位滴定。

[0053]

制备中可在反应开始时、反应过程中或者反应结束后任意阶段分批或一次性使用催化剂,所用催化剂可以是本领域普通技术人员已知用于加速nco与oh反应的催化剂,例如三乙胺、1,4-二氮杂双环-[2,2,2]-辛烷、二月桂酸二丁基锡、异辛酸锌、异辛酸铋、新癸酸锌和新癸酸铋、氧化二丁锡、双-(2-乙基己酸)锡等。优选新癸酸铋、异辛酸铋,更优选新癸酸铋。

[0054]

扩链反应通常在10~100℃,优选25~60℃的温度下进行。

[0055]

任选使用的有机溶剂,例如丙酮在分散期间和/或分散之后馏出。

[0056]

本发明的水分散体可用于制备涂覆剂、粘合剂、密封剂等领域。

[0057]

本发明所述的聚氨酯或聚氨酯-脲由具有亲水基团的硅氧烷改性制备。由于所用硅氧烷具有亲水基团,在水分散体形成过程中在亲水基团的牵引下,硅氧烷能够迁移到乳胶粒表面并水解形成硅羟基。在干燥和活化过程中,乳胶粒表面上的硅氧烷相互之间更容易发生水解、交联,增加交联密度,仅添加少量硅氧烷组分即可明显提高由其得到的粘合剂的耐热性、耐湿热等性能,避免引入大量硅氧烷组分导致活化性能变差。

[0058]

与现有的水性聚氨酯-聚脲相比,本发明所述的亲水硅烷改性制备的水分散体作为粘合剂使用,具有优异的初期耐热性、后期耐热性和耐湿热水解性能。现有的水性聚氨酯-聚脲分散体在使用前需要加入异氰酸酯或者碳二亚胺等交联剂,施工前需要按配比混合,操作复杂,并且配制的胶水开放时间短,必须在规定的时间内使用。本发明的水分散体不需要额外添加异氰酸酯或者碳二亚胺等交联剂即可满足性能需求,可作为单组份产品使用,操作简单、开放时间长,大大增加施工效率。

[0059]

本发明所述的水分散体硅氧烷的加入量少,水分散体本身稳定好。以其为基础的

复配体系具有优异的稳定性,存储时间长,适合于制备高质量漆料、密封剂,尤其是粘合剂。

[0060]

根据本发明制备的聚氨酯或聚氨酯-脲的水分散体可以单独使用或与涂料与粘合剂技术中已知的辅助物质和添加剂一起使用。例如乳化剂、光稳定剂(例如uv吸收剂和空间位阻胺(hals))、抗氧化剂、填料、抗沉降剂、消泡和/或湿润剂、流动调节剂、反应性稀释剂、增塑剂、中和剂、催化剂、辅助溶剂、增稠剂、颜料、染料、消光剂、增粘剂(tackifier)等。添加剂和/或辅助剂可以在聚合之前/后加入,也可以在分散之后加入。

[0061]

根据本发明制备的聚氨酯或聚氨酯-脲的水分散体也可以与其它含水或含溶剂的低聚物或聚合物复配使用,例如,聚乙烯、聚乙烯醇、聚乙烯基酯、聚乙烯基醚、聚氯乙烯、聚苯乙烯、聚丁二烯、聚氨酯、聚氨酯-聚脲、聚氨酯-聚丙烯酸酯、聚酯、聚丙烯酸酯和/或共聚物分散体或乳液或水溶液或有机溶液。必须在每种情况下利用简单的初步试验测试此类混合物的相容性。

[0062]

根据本发明制备的聚氨酯或聚氨酯-脲的水分散体及基于其的粘合剂或粘结剂组合适合于粘结任何基材,例如所有类型的金属、合金、木材、木材基材料,刨花板、陶瓷、石料、混凝土、沥青、硬纤维、玻璃、玻璃纤维、碳纤维、碳纳米管、皮革、纺织品和其他无机材料。它们同样适合于粘结橡胶材料例如天然和合成橡胶、各种塑料例如聚氨酯、聚乙酸乙烯酯、聚氯乙烯等。同样适合于热塑性塑料例如abs(丙烯酸类-丁二烯-苯乙烯)、pc(聚碳酸酯)、聚烯烃塑料和它们的混合物。

[0063]

基于本发明的水分散体可通过涂料技术或粘合剂技术中已知技术制备涂覆剂、粘合剂和/或密封剂并应用于这些领域。

[0064]

同时,本发明的自交联的聚氨酯或聚氨酯-脲的水分散体的制备方法简单易行。

具体实施方式

[0065]

下面将更详细地描述本发明的优选实施方式。虽然实施例中显示了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

[0066]

二、原料来源:

[0067]

pba1000:聚己二酸-1,4-丁二醇酯二醇,oh值=112mg koh/g,购买自万华化学集团股份有限公司,产品牌号whp_104;

[0068]

pba2000:聚己二酸-1,4-丁二醇酯二醇,oh值=56mg koh/g,购买自万华化学集团股份有限公司,产品牌号whp_204;

[0069]

pba4000:聚己二酸-1,4-丁二醇酯二醇,oh值=28mg koh/g,购买自万华化学集团股份有限公司,产品牌号whp_404;

[0070]

ppg2000:聚氧化亚丙基二醇,oh值=56mg koh/g,购买自山东蓝星东大化工有限责任公司,产品牌号dl2000d;

[0071]

hdi:购买自万华化学集团股份有限公司,产品牌号:hdi;

[0072]

ipdi:购买自万华化学集团股份有限公司,产品牌号:ipdi;

[0073]

tdi-80:购买自万华化学集团股份有限公司,产品牌号:wannate tdi-80;

[0074]

mpeg1200:聚乙二醇单甲醚,数均分子量1200g/mol,购买自沃凯;

[0075]

ymer n120:双官能度聚醚,三羟甲基丙烷聚乙二醇单甲醚,数均分子量1000g/

mol,购买自柏斯托;

[0076]

peg1000:双官能度聚醚,聚乙二醇,数均分子量1000g/mol,购买自国药试剂;

[0077]

异氰酸酯基丙基三甲氧基硅烷:购买自迈图,牌号a-link 35;

[0078]

n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷:购买自国药试剂,纯度97%;

[0079]

1,3-丙磺酸内酯:购买自阿拉丁试剂,纯度99%;

[0080]

硅烷ⅰ:将51.25g(0.25mol)异氰酸酯基丙基三甲氧基硅烷与500g(0.5mol)peg1000混合均匀,滴加0.01g二月桂酸二丁基锡,升温至75℃开始计时并保温4h,测试nco含量为0.02%,收集待用。

[0081]

硅烷ⅱ:将36g(0.5mol)丙烯酸滴加至装有179.3g(1mol)3-氨基丙基三甲氧基硅烷的500ml三口烧瓶中,30min滴完,滴加完毕后50℃保温12h,得到硅烷ⅱ。

[0082]

硅烷ⅲ:将8.9g(0.1mol)丙氨酸加入100g二甲基甲酰胺中,搅拌加热至50℃并保温,缓慢滴加23.6g(0.1mol)γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,30min滴完,滴加完毕后50℃保温12h,得到24.5%质量分数的硅烷ⅲ的二甲基甲酰胺溶液。

[0083]

硅烷ⅳ:将26.4g(0.1mol)n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷加入200ml乙酸乙酯中,搅加热至50℃并保温,滴加1,3-丙磺酸内酯12.2g(0.1mol),30min滴完。滴加过程中,析出大量白色固体。滴加完毕后,60℃保温1h,然后冷却至5℃并保温12h,然后抽滤并用5℃乙酸乙酯洗涤三次,50℃真空干燥得到白色粉末状产物34.93g,收率为90.5%。

[0084]

实施例1

[0085]

将280g经过脱水处理的聚酯pba2000、20g经过脱水处理的聚醚ppg2000、72g tdi-80、1g经过脱水处理的mpeg1200、12g 1,4-丁二醇、9g二羟甲基丙酸、5g硅烷ⅰ,60g丙酮加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到1.11%。将该预聚体溶解在425g丙酮中并冷却到35℃,然后加入5.4g三乙胺进行中和搅拌5min,然后通过添加500g水将该混合物分散。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和在分散相中通过激光相关(激光粒度仪)测定的240nm的平均粒径。

[0086]

实施例2

[0087]

将300g经过脱水处理的pba2000、5g经过脱水处理的mpeg1200、14g经过脱水处理的ymer120、38.5g hdi、48g丙酮、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在80℃搅拌该混合物直到nco达到1.44%。将该预聚体溶解在494g丙酮中并冷却到50℃。将含有0.4g n-(2-氨乙基)-2-氨基乙磺酸钠3g ipda、0.3g羟乙基乙二胺的水溶液20g添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。5min后加入1g硅烷ⅱ并继续剧烈搅拌15min,然后通过添加346g水将该混合物分散,分散后加入0.4g三乙胺中和。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有50wt%的固体含量和在分散相中通过激光相关测定的230nm的平均粒径。

[0088]

实施例3

[0089]

将300g经过脱水处理的pba4000、5g经过脱水处理的mpeg1200、21g hdi、46g丙酮、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在90℃搅拌该混合物直到nco达到1.14%。将该预聚体溶解在614g丙酮中并冷却到50℃,加入1.92g丁酮肟保温1h。将溶

解有1.5g n-(2-氨乙基)-2-氨基乙磺酸钠、0.1g ipda、0.2g羟乙基乙二胺的15g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。5min后加入1.22g 24.5%质量分数的硅烷ⅲ的二甲基甲酰胺溶液并继续剧烈搅拌15min,然后通过添加258g水将该混合物分散,分散后加入0.08g三乙胺中和。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有55wt%的固体含量和在分散相中通过激光相关测定的310nm的平均粒径。

[0090]

实施例4

[0091]

将300g经过脱水处理的聚酯pba1000、131.3gipdi、0.2g经过脱水处理的ymer120、0.1g季戊四醇、23.7g二羟甲基丙酸、4g硅烷ⅰ、77g丙酮以及0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到1.74%。将该预聚体溶解在393g丙酮中并冷却到35℃,然后加入9.4g三乙胺进行中和搅拌5min,然后通过添加571g水将该混合物分散,待分散完成后将溶解有2.37g乙二胺12g水溶液加入分散体中,并继续搅拌5min。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和在分散相中通过激光相关(激光粒度仪)测定的180nm的平均粒径。

[0092]

实施例5

[0093]

将200g经过脱水处理的pba4000、100g经过脱水处理的pba1000、5g经过脱水处理的mpeg1200、21g hdi、21g ipdi、49g丙酮、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到1.51%。将该预聚体溶解在483g丙酮中并冷却到50℃。将溶解有2.5gn-(2-氨乙基)-2-氨基乙磺酸钠、0.8g ipda、0.8g羟乙基乙二胺的35g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。5min后加入1g硅烷ⅳ并继续剧烈搅拌15min,然后通过添加400g水将该混合物分散。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和在分散相中通过激光相关测定的150nm的平均粒径。

[0094]

实施例6

[0095]

将300g经过脱水处理的聚酯pba2000、70g tdi-80、1g经过脱水处理的mpeg1200、10g 1,4-丁二醇、9g二羟甲基丙酸、15g硅烷ⅰ、60g丙酮以及0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在60℃搅拌该混合物直到nco达到1.22%。将该预聚体溶解在435g丙酮中并冷却到35℃,然后加入5.4g三乙胺进行中和搅拌5min,然后通过添加760g水将该混合物分散,待分散完成后将溶解有3g乙二胺的15g水溶液加入分散体中,并继续搅拌5min。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有35wt%的固体含量和在分散相中通过激光相关(激光粒度仪)测定的40nm的平均粒径。

[0096]

实施例7

[0097]

将300g经过脱水处理的聚酯pba1000、137gipdi、2g经过脱水处理的mpeg1200、6g二羟甲基丙酸、4g硅烷ⅰ以及0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到4.38%。将该预聚体溶解在147g丙酮中并冷却到50℃,加入10g丁酮肟继续反应至nco达到3.38%。将该预聚体冷却到35℃,然后加入4.5g三乙胺进行中和搅拌5min,然后通过添加326g水将该混合物分散,待分散完成后将溶解有32gipda、

1g羟乙基乙二胺的水溶液170g加入分散体中,并继续搅拌5min。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有50wt%的固体含量和在分散相中通过激光相关(激光粒度仪)测定的520nm的平均粒径。

[0098]

对比例1

[0099]

将200g经过脱水处理的pba4000、100g经过脱水处理的pba1000、5g经过脱水处理的mpeg1200、21g hdi、21g ipdi、49g丙酮、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到1.51%。将该预聚体溶解在483g丙酮中并冷却到50℃。将溶解有2.5gn-(2-氨乙基)-2-氨基乙磺酸钠、0.8g ipda、0.8g羟乙基乙二胺的35g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。5min后加入1g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷并继续剧烈搅拌15min,然后通过添加400g水将该混合物分散。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和在分散相中通过激光相关测定的170nm的平均粒径。

[0100]

对比例2

[0101]

将200g经过脱水处理的pba4000、100g经过脱水处理的pba1000、5g经过脱水处理的mpeg1200、21g hdi、21g ipdi、49g丙酮、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在70℃搅拌该混合物直到nco达到1.51%。将该预聚体溶解在483g丙酮中并冷却到50℃。将溶解有5gn-(2-氨乙基)-2-氨基乙磺酸钠50%水溶液、0.6g ipda的35g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。5min后加入2.5g n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷并继续剧烈搅拌15min,然后通过添加400g水将该混合物分散。在通过蒸馏分离出丙酮之后,添加4g乳化剂tween 20,并补加水调整固体含量。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和在分散相中通过激光相关测定的190nm的平均粒径。

[0102]

粘合剂的制备

[0103]

将100g水分散体、0.05g byk024(毕克化学)混合,在500rpm条件下搅拌5min,在加入0.2g tego245(迪高),再搅拌5min,再加入0.15g vesmody u604(万华化学),然后在600rpm搅拌10min。

[0104]

试样的制备

[0105]

分别使用基材a(橡胶)、基材b(帆布)、基材c(pvc)制备试样。

[0106]

(1)首先对两片基材a用处理剂(三氯异氰尿酸酯的丙酮溶液,2wt%)进行处理,之后晾干待用。然后使用刷子将所述粘合剂细薄地施涂到2.5cm宽且15cm长的基材条形物上并在65℃烘箱中干燥5分钟,之后取出在30kg/cm2压合10秒,制得复合材料a。

[0107]

(2)使用与步骤(1)同样的方法制备复合材料b、复合材料c。

[0108]

测试复合材料的剥离强度:

[0109]

用gotech拉力机在200mm/min的剥离速率下测定剥离强度。

[0110]

初期强度:压合完后直接到拉力机测试其剥离强度。

[0111]

后期强度:将试件在室温放置24小时后,测试其剥离强度。

[0112]

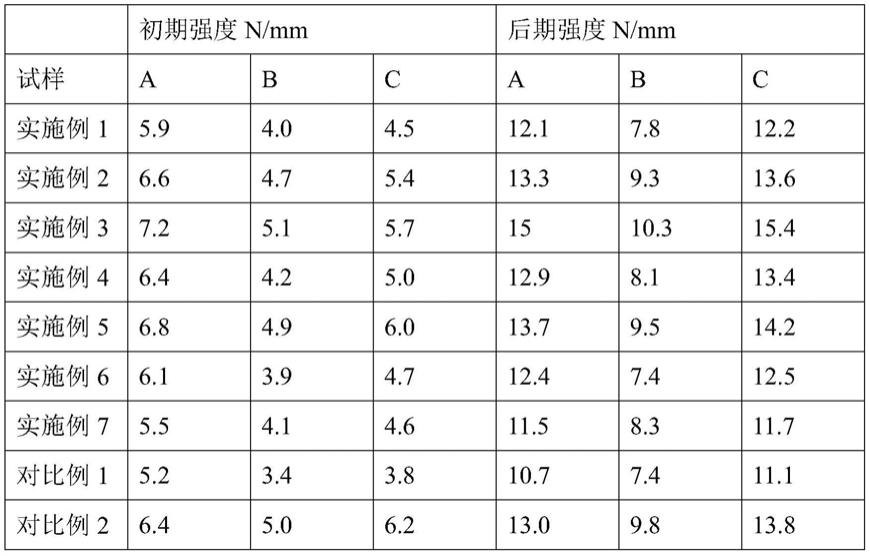

测试结果见表1。

[0113]

表1不同基材上的粘合剂的剥离强度

[0114][0115]

上表中“实施例”“对比例”是指以对应实施例或对比例制得的水分散体为原料制备粘合剂。

[0116]

由表1中看出,基于本发明提供的亲水硅氧烷改性的聚氨酯-聚氨酯脲分散体的单组份粘合剂(实施例5)的初期强度相对于普通硅氧烷改性的聚氨酯-聚氨酯脲分散体的单组份粘合剂(对比例1)来说,初期强度和后期强度均有显著提升,而要得到相同强度的性能,需要加入更大量的普通硅氧烷进行改性(对比例2)。

[0117]

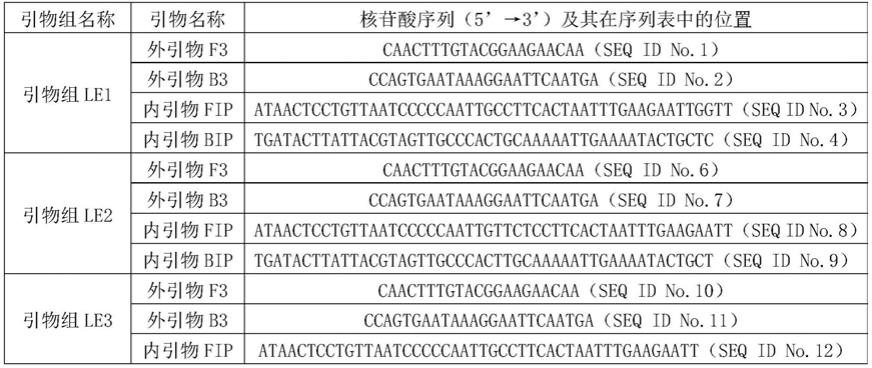

测试试样的耐热性:

[0118]

初期耐热:将做好的试件,挂一个重500克的砝码,放在80℃烘箱中,测试其在30分钟内,试件拉开的长度。

[0119]

后期耐热:将做好的试件在室温放置3天,挂一个重1千克的砝码,放在70℃烘箱中,测试其在24小时内,试件拉开的长度。

[0120]

耐湿热:将做好的试件在室温放置3天,挂一个重500克的砝码,放在70℃温度/95%湿度的烘箱中,测试其在24小时内,试件拉开的长度。

[0121]

测试结果见表2。

[0122]

表2不同基材上的粘合剂的耐热性

[0123][0124]

上表中“实施例”“对比例”是指以对应实施例或对比例制得的水分散体为原料制备粘合剂。

[0125]

由表1中看出,基于本发明提供的亲水硅氧烷改性的聚氨酯-聚氨酯脲分散体的单组份粘合剂(实施例5)的初期强度相对于普通硅氧烷改性的聚氨酯-聚氨酯脲分散体的单组份粘合剂(对比例1)来说,初期耐热、后期耐热、耐湿热都有了明显的提高,这主要是由于乳胶粒表面的硅氧烷更容易相互之间发生水解、交联,涂膜交联密度显著增加,涂膜的耐热性以及耐湿热性能明显提高,而要得到相同的耐热、耐湿热性能,需要加入更大量的普通硅氧烷进行改性(对比例2)。

[0126]

测试试样的活化温度:

[0127]

分别将实施例5、对比例2制备的分散体刮涂湿胶膜厚度150微米至高密度纤维板,然后将高密度纤维板与pvc同时放置于一定温度的烘箱,烘烤10min后,看pvc条是否可以粘贴于高密度纤维板上,记录可以粘贴的最低温度,即活化温度。

[0128]

测试结果如下:实施例5、对比例2所制备的分散体的活化温度分别为55℃、60℃,即在获得相同耐热性、耐湿热性能的同时,使用亲水硅氧烷改性制备的聚氨酯或聚氨酯-脲水分散体可保持较低的活化温度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。