1.本发明涉及半导体集成电路制造领域,特别是一种阻挡等离子体反流的分离式进气结构。

背景技术:

2.在半导体集成电路制造工艺中,刻蚀是其中最为重要的一道工序,其中等离子体刻蚀是常用的刻蚀方式之一,通常刻蚀发生在真空的反应腔室内。真空的反应腔室内包括静电吸附卡盘,用于承载吸附晶圆、射频负载及冷却晶圆等作用。目前,在对半导体器件等的制作过程中,通常将静电吸附卡盘放置在反应腔室中部的基座上,晶圆位于静电吸附卡盘的上表面,在基座顶部的电极中施加射频,使反应腔室内引入的反应气体形成等离子体对晶圆进行加工处理。

3.在进行一些非挥发性金属材料的刻蚀过程中,等离子体在偏压的作用下加速达到金属材料表面,从刻蚀材料表面溅射出的金属颗粒会附着在腔体内所有暴露的表面上,包括腔体内壁及腔体顶部的耦合窗,造成污染,为了解决污染,需要在反应腔室内部通入清洗气体,并在顶部加载射频功率对清洗气体进行电离,带走这些污染颗粒,由于整个清洗过程中腔体是接地的,而顶部耦合窗由于是绝缘材质,所以清洗过程中顶部射频加载射频功率激发等离子体,活性的等离子体会清洗接地的腔体,但对介质窗清洗效果几乎没有,随着时间的推移污染物叠加更加严重,出现沉积物脱落污染晶圆的现象。

4.为了彻底清洁耦合窗,可以采用静电屏蔽件,法拉第屏蔽用于等离子体处理腔室中可以减少等离子体对腔体材料的侵蚀,目前已有的技术是将中部陶瓷进气嘴与法拉第相连,同时通上射频, 这样通过清洗工艺,耦合窗和中部陶瓷进气嘴均可以彻底清洗干净。但当射频功率逐渐加载时,清洗气体通过进气通道进入腔体,在射频电源的作用下在腔体内部电离,形成等离子体流,等离子体流同时会通过进气孔返回到进气通道内,进气通道距离射频功率点距离过近,导致进气通道内点火,损坏进气导向体,不可使用。

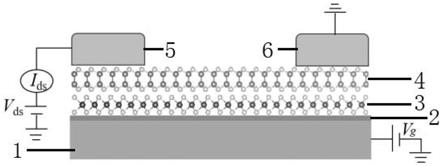

5.如图1所示,静电吸附卡盘2位于反应腔室1的中心位置,晶圆3位于其上表面,腔盖4位于反应腔体1的正上方,耦合窗5放置在腔盖4上,其中心区域为空,安装有中心进气装置。

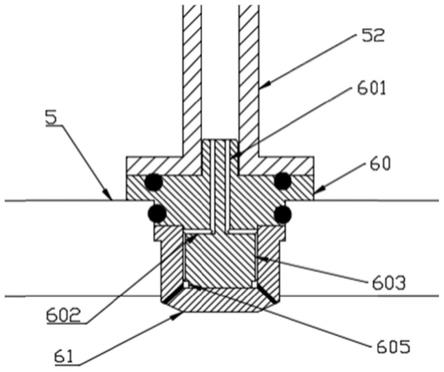

6.目前现有技术中,如图2所示,中心进气装置包括进气喷嘴50、中心进气导向体51和进气法兰52,其中,进气法兰52为金属材质,与上部的射频匹配器8相连。中心进气导向体51的结构,如图3所示,具有导气通道511,512及513,导气通道511,512及513从上至下依次为相互连通的上竖向孔、中部径向孔和下竖向孔。

7.中心进气装置外部位于耦合窗的上表面配置有线圈6,也连接至射频匹配器8。

8.当反应腔室进行刻蚀工艺时,射频匹配器连接到线圈的线路导通,工艺气体经进气法兰52进入,通过中心进气导向体51上的导气通道511,512及513达到进气喷嘴50内部,进而通过出气口进入反应腔体内部,形成等离子体,对晶圆3进行刻蚀。

9.当需要进行清洗工艺时,射频匹配器8关闭连接线圈6,打开连接至进气法兰52的

通路,同时清洗气体通过进气法兰52进入,也同样沿着方向100进入到反应腔室内部,在反应腔体内部形成电离的清洗等离子体气流,清洗反应腔室内部及上部区域。但是,由于进气法兰52连接到高功率的清洗射频,且中心进气导向体51上的导气通道513为竖直方向,在反应腔体内部形成的等离子体会通过进气喷嘴50底部的出气口返回到导气通道513内部,而进气法兰52与中心进气导向体51上部紧密连接,使得导气通道513与进气法兰52导通,气体在此区域内放电,在导气通道513内部形成高电荷,烧坏进气导向体。

10.现有技术对该问题的改善方案如图4所示,将进气通道801,802转移到中心进气导向体80内部,此结构设计在一定成都上解决了等离子体反流,气体在进气通道内放电,在进气通道内部形成高电荷,烧坏进气导向体。但是,此种结构还存在着如下不足:1、中心进气导向体置于进气喷嘴内部,位于进气通道802上方的中心进气导向体的外壁面与进气喷嘴的内壁面具有装配间隙;然而,经进气通道803反流后的等离子体反流气体会经过该装配间隙从而与进气法兰相接触,从而在装配间隙内放电,烧坏中心进气导向体。因而,需要该装配间隙越小越好,从而对中心进气导向体和进气喷嘴提出了更高的加工要求。

11.2、中心进气导向体的材质如果选用塑料,在等离子体反流,特别是强氧化性、强还原性的等离子体反流时,就会导致中心进气导向体暴露于强氧化性、强还原性的等离子体环境中,塑料材质本身会不断的被侵蚀、释放颗粒、污染反应腔室,从而对工艺造成破坏。

12.3、中心进气导向体的材质如果选用陶瓷,由于要求中心进气导向体和进气喷嘴的装配间隙越小越好,然而,陶瓷的中心进气导向体会在高温环境中膨胀,导致进气喷嘴涨裂。具体表现为:氧化铝陶瓷受热后线性长度计算近似公式l2=l1*t*σ,其中膨胀系数为σ=7e-6/k,t为温度,l1为常温尺寸,l2为受热膨胀后尺寸。在400k环境下,直径40mm的陶瓷膨胀后尺寸增加0.1mm左右。如果进气喷嘴与中心进气导向体之间的装配间隙>0.05mm则电子将会通过该间隙直接面对射频,从而造成等离子体反流,烧坏进气嘴。如果装配间隙<0.05mm,则会有受热膨胀破坏进气嘴风险。

技术实现要素:

13.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种阻挡等离子体反流的分离式进气结构,该阻挡等离子体反流的分离式进气结构舍弃了传统的中心进气导向体,将陶瓷材质的进气喷嘴设置为分离式的两部分,在安装、加工及维修方便的同时,能够有效解决现有技术中等离子体反流,导致的气体在进气通道内放电,在进气通道内部形成高电荷,烧坏进气导向体的技术问题。

14.为解决上述技术问题,本发明采用的技术方案是:一种阻挡等离子体反流的分离式进气结构,包括进气法兰、均为陶瓷材质的上部进气喷嘴和下部进气喷嘴。

15.上部进气喷嘴顶部伸入进气法兰底部。上部进气喷嘴同轴嵌套或同轴叠放在下部进气喷嘴顶部。上部进气喷嘴和下部进气喷嘴的顶部均搭接在耦合窗上。

16.上部进气喷嘴和下部进气喷嘴中设置有呈折线型的进气通道,进气通道包括上轴向通道、径向通道、下轴向通道和出气口。

17.上轴向通道的顶部与进气法兰中的进气道相连通,底部与径向通道相连通。

18.径向通道或下轴向通道位于上部进气喷嘴和下部进气喷嘴的安装配合部位。

19.下轴向通道的顶部与径向通道相连通,且指向上部进气喷嘴的底部壁面。下轴向通道的底部与出气口相连通,出气口倾斜指向真空的反应腔室。

20.上部进气喷嘴同轴嵌套在下部进气喷嘴顶部。

21.下部进气喷嘴的底部边缘沿周向设置有若干个所述的出气口。

22.下轴向通道为若干个轴向边缘槽,设置在与下部进气喷嘴嵌套配合的上部进气喷嘴的底部外壁面。径向通道为与轴向边缘槽数量相等的径向孔,所有径向孔沿周向内置在上部进气喷嘴的中部,每个径向孔均沿上部进气喷嘴的径向布设,每个径向孔的外侧端与对应下轴向通道的顶部相连通。

23.上轴向通道为与轴向边缘槽数量相等的轴向非通直孔,每个轴向非通直孔的底端与对应径向孔的内侧端相连通,每个轴向非通直孔的顶端与进气法兰中的进气道相连通。

24.下轴向通道通过匀气通道与出气口相连通,匀气通道设置在位于下轴向通道下方的下部进气喷嘴外壁面。

25.上部进气喷嘴和下部进气喷嘴之间嵌套间隙大于0.1mm。

26.上部进气喷嘴通过密封圈分别与进气法兰底部和耦合窗侧壁面密封连接。

27.上部进气喷嘴同轴叠放在下部进气喷嘴顶部。

28.上部进气喷嘴的中心设置上轴向通道,上轴向通道为沿上部进气喷嘴轴心周向均匀布设的若干个轴向通孔。

29.径向通道设置在下部进气喷嘴的顶部中心,出气口沿周向设置在下部进气喷嘴的底部边缘。

30.下轴向通道包括与出气口数量相等的轴向非通直孔,所有轴向非通直孔沿周向内置在下部进气喷嘴的边缘中,且用于连通径向通道和出气口。

31.径向通道为圆形的径向匀气通道。

32.上部进气喷嘴通过密封圈分别与进气法兰底部和耦合窗侧壁面密封连接。

33.上部进气喷嘴和下部进气喷嘴的顶部均设有搭接在耦合窗上的搭接凸缘;径向通道的高度低于下部进气喷嘴顶部的搭接凸缘。

34.本发明具有如下有益效果:1、本发明舍弃了传统的中心进气导向体,将陶瓷材质的进气喷嘴创造性地设置为分离式的两部分:上部进气喷嘴和下部进气喷嘴,在安装、加工及维修方便的同时,能够有效解决现有技术中等离子体反流,导致的气体在进气通道内放电,在进气通道内部形成高电荷,烧坏进气导向体的技术问题。

35.2、上部进气喷嘴和下部进气喷嘴中折线型进气通道的的设计,能避免进气通道与射频件近距离连通,同时避免垂直方向上的通道距离足够电子运动点火。

36.3、由于下轴向通道的顶部指向上部进气喷嘴的底部壁面,也即形成实体阻塞,因而,当反应腔体内部的等离子体气流通过出气口回流时,经过下轴向通道后,并在撞击下轴向通道上部的上部进气喷嘴底部的实体壁上,电子会随着碰撞能量逐渐消失,即距离带射频功率的进气法兰最近的区域为绝缘不带电的,与高功率部件导通的路径无法形成,从而保护了上部进气嘴免受高热量高射频的损伤。进一步,由于上部进气嘴和下部进气嘴均采用陶瓷材质,不受强氧化性、强还原性等离子体侵蚀,从而避免了颗粒的产生,污染晶圆。

37.4、由于进气喷嘴采用分离式结构,同时,径向通道或下轴向通道位于上部进气喷嘴和下部进气喷嘴的安装配合部位;因而,可以增加上部进气喷嘴和下部进气嘴之间的配合间隙,从而避免了等离子体反流时产生的热量使得上部进气嘴膨胀破坏下部进气嘴。另外,对进气喷嘴的加工要求不高,便于普及推广。

38.5、径向通道的高度低于下部进气喷嘴顶部的搭接凸缘,搭接凸缘能对径向通道的气流形成密封,另外,当反应腔体内部的等离子体气流通过出气口回流时,经过下轴向通道后,不会接触上部进气喷嘴和下部进气喷嘴的安装配合部位。

附图说明

39.图1显示了现有技术的等离子刻蚀系统的结构示意图。

40.图2显示了现有技术的等离子刻蚀系统中的中心进气装置的结构示意图。

41.图3显示了现有技术的等离子刻蚀系统中的中心进气导向体的结构示意图。

42.图4显示了现有技术对图3中的中心进气导向体改进后的结构示意图。

43.图5显示了本发明一种阻挡等离子体反流的分离式进气结构的第一种实施例图。

44.图6显示了本发明中上部进气喷嘴的第一种实施例图。

45.图7显示了本发明中下部进气喷嘴的第一种实施例图。

46.图8显示了本发明一种阻挡等离子体反流的分离式进气结构的第二种实施例图。

47.图9显示了本发明中上部进气喷嘴的第二种实施例图。

48.图10显示了本发明中下部进气喷嘴的第二种实施例图。

49.图11显示了第二种实施例的进气喷嘴中轴向通孔与轴向非通直孔的布设位置示意图。

50.图1~图4中有:1.反应腔室;2.景点吸附卡盘;3.晶圆;4.腔盖;5.耦合窗;6.线圈;7. 屏蔽盒;8.射频匹配器;50.进气喷嘴;51、80.中心进气导向体;511、801. 上竖向孔;512、802.中部径向孔;513、803.下竖向孔;52.进气法兰;图5~图7中有:60.上部进气喷嘴;601.轴向非通直孔;602.径向孔;603.轴向边缘槽;604.密封槽;605.匀气通道;61.下部进气喷嘴;611.出气口;图8~图11中有:90.上部进气喷嘴;901.轴向非贯通孔;902.密封槽;91.下部进气喷嘴;911.径向匀气通道;912.轴向非通直孔;913.出气口;914.轴向通孔分布圆环;915.轴向非通直孔分布圆环。

具体实施方式

51.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

52.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。

53.本发明采用如下两种优选实施例进行详细说明,实施例中采用的具体尺寸或数量等只是为了举例说明技术方案,并不限制本发明的保护范围。

54.实施例1如图5所示,一种阻挡等离子体反流的分离式进气结构,包括进气法兰52、均为陶瓷材质的上部进气喷嘴60和下部进气喷嘴61。

55.上部进气喷嘴的顶部优选设置上凸台,底部优选设置下凸台。上凸台伸入进气法兰底部。上凸台的设计,利用了上部进气嘴本身的结构将进气通道与进气法兰52射频绝缘。

56.上部进气喷嘴同轴嵌套在下部进气喷嘴中。上部进气喷嘴和下部进气喷嘴的顶部均设有搭接在耦合窗上的搭接凸缘。

57.上部进气喷嘴通过密封圈分别与进气法兰底部和耦合窗侧壁面密封连接。具体优选设置为:上部进气喷嘴的搭接凸缘的上表面和位于搭接凸缘下方的上部进气喷嘴外壁面各设置一个如图6所示的密封槽604,每个密封槽内嵌套一个密封圈。

58.上部进气喷嘴和下部进气喷嘴中设置有呈折线型的进气通道。进气通道折线型的设计,为了避免进气通道与射频件近距离连通,同时避免垂直方向上的通道距离足够电子运动点火。

59.进气通道包括上轴向通道、径向通道、下轴向通道和出气口。

60.如图7所示,出气口611优选沿下部进气喷嘴61的底部边缘周向设置,且每个出气口且为倾斜状态。

61.上轴向通道优选沿上部进气喷嘴的轴向设置,上轴向通道的顶部与进气法兰中的进气道相连通,底部与径向通道相连通。

62.如图5和图6所示,上轴向通道优选为与轴向边缘槽数量相等的轴向非通直孔601,每个轴向非通直孔的底端与对应径向孔的内侧端相连通,每个轴向非通直孔的顶端与进气法兰中的进气道相连通。

63.径向通道的高度低于下部进气喷嘴顶部的搭接凸缘,搭接凸缘能对径向通道的气流形成密封,另外,当反应腔体内部的等离子体气流通过出气口回流时,经过下轴向通道后,不会接触上部进气喷嘴和下部进气喷嘴的安装配合部位。

64.径向通道优选为与轴向边缘槽数量相等的径向孔602,所有径向孔沿周向内置在上部进气喷嘴的中部,每个径向孔均沿上部进气喷嘴的径向布设,每个径向孔的外侧端与对应下轴向通道的顶部相连通。

65.下轴向通道位于上部进气喷嘴和下部进气喷嘴的安装配合部位。

66.下轴向通道优选沿下部进气喷嘴的轴向设置,下轴向通道的顶部与径向通道相连通,且指向上部进气喷嘴的底部壁面。下轴向通道的底部与出气口相连通,出气口倾斜指向真空的反应腔室。

67.下轴向通道优选为若干个轴向边缘槽603,设置在与下部进气喷嘴嵌套配合的上部进气喷嘴的底部外壁面(也即下凸台外壁面)。下轴向通道优选通过匀气通道605与出气口相连通,匀气通道设置在位于下轴向通道下方的下部进气喷嘴外壁面。

68.上部进气喷嘴和下部进气喷嘴之间嵌套间隙可以大于0.1mm,在有效解决现有技术中等离子体反流,导致的气体在进气通道内放电,在进气通道内部形成高电荷,烧坏进气导向体的技术问题的同时,从而避免了等离子体反流时产生的热量使得上部进气嘴膨胀破

坏下部进气嘴。另外,对进气喷嘴的加工要求不高,便于普及推广。

69.进一步,轴向边缘槽603的直径与轴向非通直孔601的直径优选不相同,两者在竖直方向上将直接面对,具体分析见实施例2。

70.清洗工作原理:在系统进行清洗流程时,清洗气体由进气法兰52通入,流经上部进气嘴60上的气孔601、602及603,并经过605匀气后,最终由下部进气喷嘴61底部的出气口611排出。当反应腔体内部的等离子体气流通过出气口回流时,通过进气通道进入轴向边缘槽603,由于在轴向边缘槽603的上部为实体阻塞的,等离子体气流在该位置会撞击至轴向边缘槽603上部的实体壁上,电子会随着碰撞能量逐渐消失,即距离带射频功率的进气法兰52最近的区域为绝缘不带电的,与高功率部件导通的路径无法形成,从而保护了上部进气嘴60免受高热量高射频的损伤,由于上部进气嘴60和下部进气嘴61均采用陶瓷材质,不受强氧化性、强还原性等离子体侵蚀,从而避免了颗粒的产生,污染晶圆。由于上部进气嘴60的结构和材质设计,使得轴向边缘槽603所处位置与下部进气嘴61之间的配合间隙可以扩大,从而避免了等离子体反流时产生的热量使得上部进气嘴膨胀破坏下部进气嘴61。

71.实施例2如图8所示,一种阻挡等离子体反流的分离式进气结构,包括进气法兰52、均为陶瓷材质的上部进气喷嘴90和下部进气喷嘴91。

72.上部进气喷嘴顶部优选设置上凸台,上凸台伸入进气法兰底部。上凸台的设计,利用了上部进气嘴本身的结构将进气通道与进气法兰52射频绝缘。

73.上部进气喷嘴底部为平面,优选同轴叠放在下部进气喷嘴顶部。

74.上部进气喷嘴和下部进气喷嘴的顶部均设有搭接在耦合窗上的搭接凸缘。

75.上部进气喷嘴通过密封圈分别与进气法兰底部和耦合窗侧壁面密封连接。具体优选设置为:上部进气喷嘴的搭接凸缘的上表面和位于搭接凸缘下方的上部进气喷嘴外壁面各设置一个如图9所示的密封槽902,每个密封槽内嵌套一个密封圈。

76.上部进气喷嘴和下部进气喷嘴中设置有呈折线型的进气通道,其折线型的设计原理同上。

77.进气通道包括上轴向通道、径向通道、下轴向通道和出气口。

78.如图8和图9所示,上部进气喷嘴的中心设置上轴向通道,上轴向通道优选为沿上部进气喷嘴轴心周向均匀布设的若干个轴向通孔901,每个向通孔901均沿上部进气喷嘴的轴向且贯通设置。

79.如图10所示,径向通道设置在下部进气喷嘴的顶部中心,优选为圆形的径向匀气通道911。也即径向通道位于上部进气喷嘴和下部进气喷嘴的安装配合部位。

80.进一步,径向通道的高度优选低于下部进气喷嘴顶部的搭接凸缘,设计原理同实施例1。

81.出气口913沿周向设置在下部进气喷嘴的底部边缘。

82.下轴向通道包括与出气口数量相等的轴向非通直孔912,所有轴向非通直孔沿周向内置在下部进气喷嘴的边缘中,且用于连通径向通道和出气口。轴向非通直孔912的顶部指向上部进气喷嘴的底部壁面。

83.如图11所示,轴向非通直孔912与上部进气嘴90中轴向通孔901的分布直径优选不相同,也即轴向非通直孔分布圆环915的直径与轴向通孔分布圆环914的直径不相同,如果

两者相同,那么在竖直方向上将直接面对,使得电子竖直方向运动不受阻,从而电子不会随着碰撞能量逐渐消失,反而竖直大空间的存在使得电子运动剧烈,在进气通道内就会激发等离子体,破坏进气喷嘴。

84.进一步,轴向非通直孔分布圆环915与轴向通孔分布圆环914的半径相差应优选大于等于轴向非通直孔912和轴向通孔901两者直径中的最大值,从而使得轴向非通直孔912和轴向通孔901在竖直方向上不直接面对。

85.清洗工作原理:在系统进行清洗流程时,清洗气体由进气法兰52通入,流经上部进气嘴90上的轴向通孔901,并经过与下部进气嘴91构成的径向匀气通道911匀气后,最终经轴向非通直孔912和底部的出气口913排出。

86.当反应腔体内部的等离子体气流通过出气口回流时,通过进气通道进入轴向非通直孔912,由于在轴向非通直孔912的上部为实体阻塞的,等离子体气流在该位置会撞击至轴向非通直孔912上部的实体壁上,电子会随着碰撞能量逐渐消失,即距离带射频功率的进气法兰52最近的区域为绝缘不带电的,与高功率部件导通的路径无法形成,从而保护了上部进气嘴90和下部进气嘴91免受高热量高射频的损伤,由于上部进气嘴90和下部进气嘴91均采用陶瓷材质,不受强氧化性、强还原性等离子体侵蚀,从而避免了颗粒的产生,污染晶圆。由于进气嘴分上下两部分中间没有间隙配合,从而避免了等离子体反流时产生的热量使得上部进气嘴90膨胀破坏下部进气嘴91。

87.本发明通过将进气喷嘴设计成上下两部分结构,进气通道设计成折线型或者弓形,可以减小腔体内等离子体回流及阻止回流气体接触高功率射频部件,避免了气体通道与射频件近距离连通;避免垂直方向上的气体通道距离足够电子运动点火,损坏进气结构;避免强氧化性、强还原性等离子体对进气装置侵蚀产生颗粒,污染晶圆。

88.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。